矫直辊工作寿命的研究

赵军

(中冶南方工程技术有限公司,武汉 430223)

1 引言

热板矫直机布置在加速冷却装置后,它是用来消除钢板在轧制、冷却和运输过程中产生的各种板形缺陷、降低内部残余应力且使之分布均匀的重要设备。随着TMCP(Thermo Mechanical Control Process)技术的广泛应用,受钢板的温度降低、材料的屈服强度提高等多种因素的影响,对热板矫直机在强度、刚度和功能方面提出了更高的要求。目前矫直辊工作寿命短的问题比较突出,钢铁生产企业需要全线停产更换矫直辊,直到矫直机生产能力恢复,给钢铁生产企业造成了巨大的经济损失。矫直辊的工作寿命短,主要是由两个原因造成的:①矫直辊表面淬火层硬度低或淬火层深度不够;②矫直辊内部冷却结构设计不合理。本文以某钢铁厂热板矫直机矫直辊为研究对象,采用ANSYS 软件建立了矫直辊的流-固-热耦合力学模型,在模型中充分考虑了高温钢板、矫直辊和冷却水之间的热传导、热辐射、热对流,定量计算了内冷却水通水速度对矫直辊的冷却效果,计算出矫直辊稳态下各关键部位的温度,并且采用圆筒定态导热方法进行验算,二者结果非常接近。

2 矫直辊材料的选择

矫直辊的工作寿命主要取决于材料在高温下的强度、硬度和工作受力。材料在高温下工作表面的硬度决定矫直辊的耐磨性。为了提高使用寿命,应该尽可能地提高矫直辊的耐磨性能、抗剥落性能、淬硬层深度,尽量保证矫直辊表面金属组织的均匀性和稳定性。

2.1 矫直辊性能参数

钢板温度:200℃~900℃;矫直辊辊径:φ300/290mm×1800(辊身)mm;单辊最大矫直力:2500kN。

2.2 矫直辊力学性能

材质:X40CrMoV5-1(DIN 标准)。密度:7780kg/m3。导热系数:温度20℃,25W/(m·K);温度500℃,28.5W/(m·K);温度600℃,29.3W/(m·K);比热:温度20℃,460J/(kg·K);温度500℃,550J/(kg·K);温度500℃,590J/(kg·K)。辊身整体调质硬度:268~350HB。辊身表面淬火硬度:56~59HRC,精加工后淬硬层深度大于7mm。

按JB/T5000.15-2007《锻钢件无损探伤》的II 级进行超声波检验。

X40CrMoV5-1 热作模具钢含有铬、钨、钼和钒等合金元素。该种材料专为高温应用,被用于热作模具、压铸模具、挤压模具等。该合金具有以下优点:良好的回火稳定性、高温下能够保持较高的硬度和强度、耐热疲劳、耐腐蚀、耐磨损,具有非常高的韧性、良好的延展性和淬透性,可用水冷却。对于通过热处理提高其性能的材料,长期在高于回火温度下使用,会导致材料的硬度强度降低,当预见到这种情况时,应限制材料的最高使用温度。

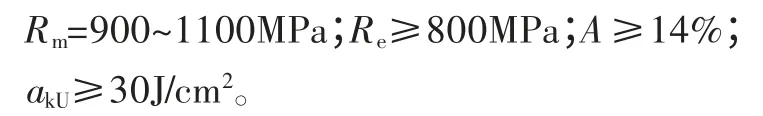

图1 回火温度-硬度曲线图

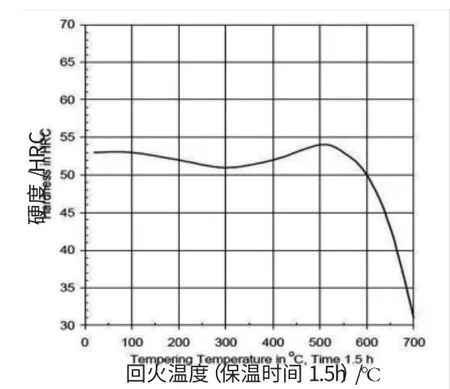

图2 回火温度-机械性能图

从图1中可以看出X40CrMoV5-1在温度低于500℃时,硬度保持在51~54HRC 变 化 不大,体现了材料良好的回火稳定性;高于500℃时辊面硬度开始急剧下降,虽然温度在500℃~600℃之间硬度也大于50HRC,但是在这个温度范围内的硬度变化曲率很大,是很不稳定的区域。图2 描述了材料的综合机械性能随回火温度变化的情况,Rm为抗拉强度,Rp0.2为0.2%非比例延伸强度(可认为是屈服极限Re)。从图2中可以看出Rm、Rp0.2随着温度的升高不断降低。当温度低于480℃时,Rp0.2大于800MPa,虽然温度在400℃~480℃之间,Rp0.2也大于800MPa,但是在这个温度范围内的屈服极限变化曲率很大,是很不稳定的区域。综合硬度和强度两种因素随温度变化的情况,控制辊面平均稳态工作温度不要超过400℃。因此在矫直过程中对矫直辊进行充分有效的冷却,严格控制因辊面温度过高、硬度降低而导致的辊面磨损加剧和产生点蚀,成为延长矫直辊使用寿命的关键因素。

3 矫直辊内冷却结构与冷却介质

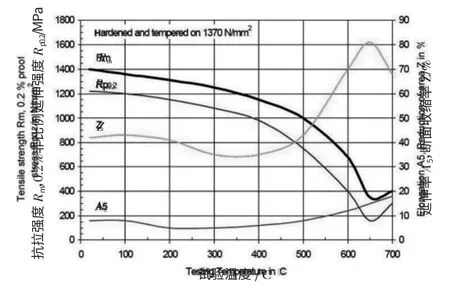

如图3 所示,矫直辊采用中空内通冷却水结构,由旋转接头、冷却进水管、支撑环等零部件组成。冷却水由旋转接头进水口经冷却进水管到达矫直辊内冷却孔的另一端,再经由矫直辊内冷却孔与冷却进水管之间的空腔流向另外一端,最终由旋转接头的出水口回到管网。

图3 矫直辊内冷却结构简图

长时间的使用,矫直辊冷却孔内壁不可避免地存在结垢现象。本文论述的冷却介质采用的净环水,但很多钢铁生产企业采用的是浊环水,结垢现象更严重,降低了冷却孔内壁与冷却水间的稳定对流传热能力。因此,要求钢铁生产企业对矫直辊冷却孔内壁的水垢定期进行清理。冷却水冷却效果不理想,很容易造成矫直辊硬度、强度降低,矫直辊磨损加剧,矫直钢板表面质量受到影响,也会出现“粘钢”现象。

4 传热的基本理论和基本方式

工程上,当热物体的温度不很高时,以辐射方式传递的热量远较对流和导热传递的热量小,此时常常将辐射传热忽略不计。但对于高温物体,热辐射往往成为传热的主要方式。任何物体,只要其绝对温度大于零度,都会不停地以电磁波的形式向外辐射能量,温度越高,辐射能越多;同时,又不断吸收来自外界其他物体的辐射能,并转化为热能。热辐射研究的是由于物体的宏观运动和微观粒子的热运动所造成的能量转移。工业生产中大量遇到的是流体流过固体表面时与该表面所发生的热量交换。这一过程为对流给热。流体在流动和传热过程中遵守质量守恒定律、动量守恒定律和能量守恒定律。在流体中,除分子碰撞外,连续而不规则的分子运动是导致热传导的重要原因。热量在固体中的传递比在流体中的传递要简单得多,热传导是物体内部分子微观运动的一种传热方式。固体内部的热传导是由于相邻分子在碰撞时传递振动能的结果。此外,热传导也可因物体内部自由电子的转移而发生。金属的导热能力很强的原因就在于此。

5 矫直辊的传热机理

矫直辊的工作环境十分恶劣,承受矫直力、高温钢板的热辐射、热传导和冷却水的热对流等热冲击,工作时产生的交变热应力往往会引起矫直辊的破坏和失效。

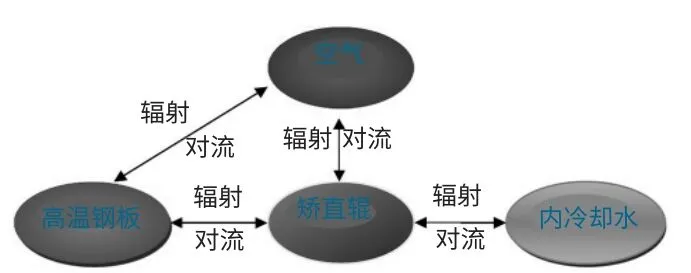

图4 矫直辊传热方式示意图

如图4 所示,高温钢板与矫直辊之间通过辐射和传导进行传热,矫直辊与内冷却水之间通过辐射和对流进行传热。高温钢板和矫直辊与空气之间的辐射、对流是一个很复杂的过程,在建立矫直辊力学模型进行传热计算过程中,没有考虑和空气之间的辐射和对流传热。

6 矫直辊冷却模型与传热计算

冷却水参数:单辊耗量为1.14m3/h;使用制度:连续工作制;供水压力:0.5~0.6MPa;回水压力:0.2~0.3MPa;冷却水入口温度:30℃。

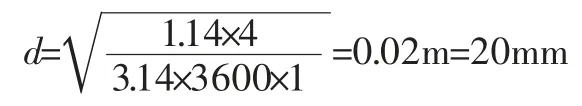

式中,Q-冷却水流量,m3/h;V-断面内的平均流速,m/s;A-过流断面面积,m2;d-冷却进水管内径,m。

初步设定冷却水流速为1m/s,由式(1):

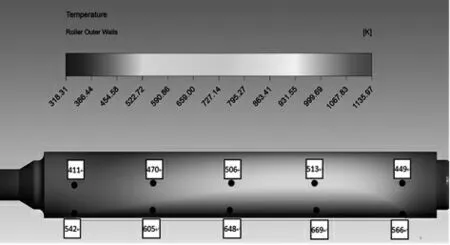

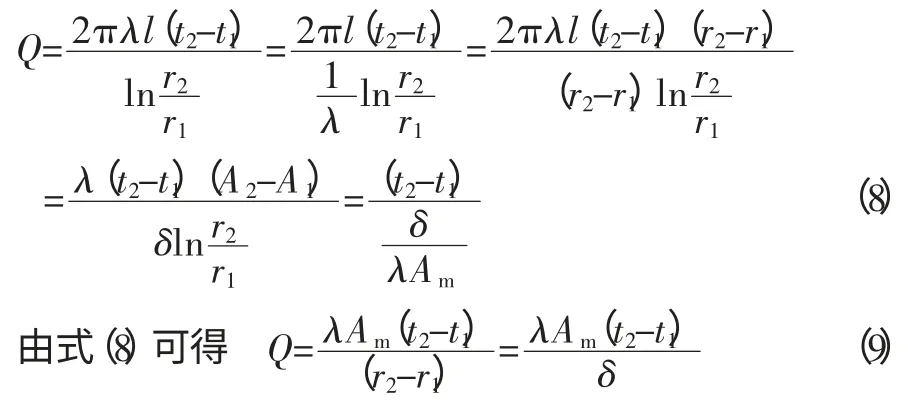

根据设备图纸建立计算用半模型,该模型包括冷却水、高温钢板和矫直辊。高温钢板设定温度900℃,矫直辊(静止非旋转)与高温钢板无限长时间接触,考虑辐射传热,忽视对流产生的热量损失,采用稳态传热和流体动力学耦合计算。在矫直辊温度达到一个稳态值的情况下,温度场分布如图5 所示,冷却水的温度场分布如图6 所示。

图5 矫直辊温度场分布图

图6 冷却水温度场分布图

计算结果:出口平均水温47℃,矫直辊的平均体积温度238.0℃,辊身面平均温度242℃,远端辊颈处64℃,进水端辊颈处55.45℃,辊内壁平均温度176℃,中心截面平均温度252℃。

如图5 所示在辊面沿轴线方向取2 条母线,其中一条母线选取在轴线高度上,另外一条母线很接近高温钢板位置。每条母线上均匀的各取5个点,每个点的绝对温度如图5 所示,与高温钢板接触部位附近的母线平均温度在610K,10 点平均温度为537.9K,中间的上下2点平均温度为577K,由于冷却内孔操作侧和传动侧不完全对称,从计算结果中可以看出最高温位置出现在辊身中部稍偏向盲孔端,辊身中部平均温度约为328℃,辊身中部稍偏向盲孔端,平均温度约为342℃,矫直辊周向温度在高温钢板接触部位发生突变。

图7

7 矫直辊定态导热过程分析

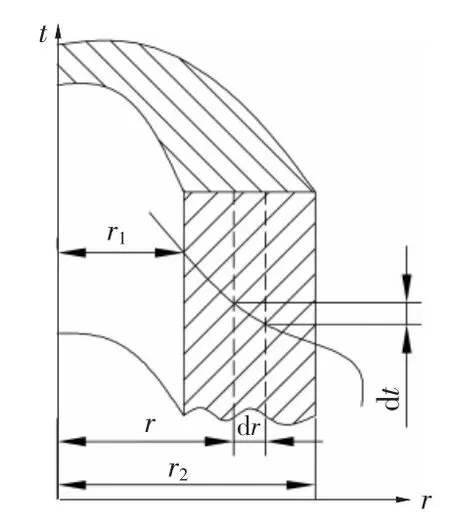

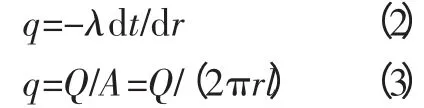

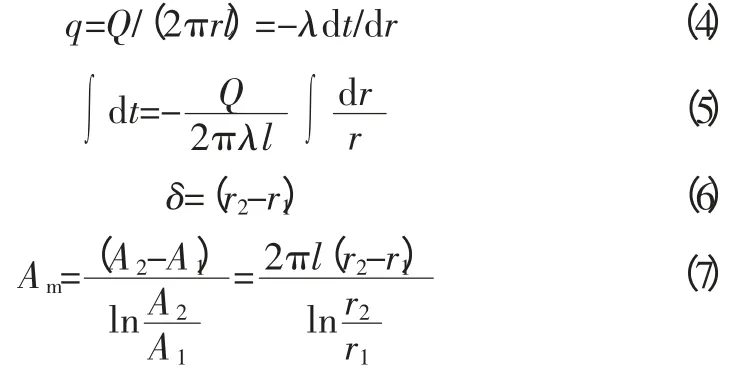

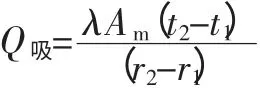

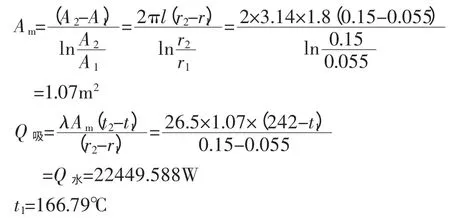

矫直辊可以看作是内、外半径分别为r1、r2的圆筒,稳态下内、外表面维持恒定的温度t1、t2,辊身l 足够长,矫直辊的传热可以看作一维热传导。由傅立叶定律得

联立式(2)、(3),可得

将式(5)进行积分,把式(6)、(7)代入得

式中,λ-导热系数,W/(m·K);q-热流密度,W/m2;Q-热流量,J/s;l-辊身长度,m;A-传热面积,m2;Am-矫直辊辊身内、外表面的对数平均面积,m2;δ-圆筒壁厚,m。

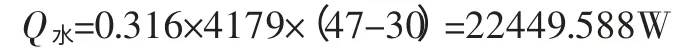

7.1 冷却水带走热量计算

矫直辊外径φ300mm,冷却孔径φ110mm,质量流量为0.316kg/s,忽略热损失计算其热负荷。

式中,Q水-单位时间内冷却水所带走的热量,W;w水-冷却水的质量流量,kg/s;c水-冷却水在30℃~50℃范围内的平均比热,J/kg·℃;T1-冷却水入口温度,℃;T2-冷却水出口温度,℃。

7.2 冷却孔内壁温度计算

λ-X40CrMoV5-1在100℃~400℃范围内平均热导率,26.5W/(m·K);Am-矫直辊辊身内、外表面的对数平均面积,m2;r1、r2-矫直辊内冷却孔半径和外圆半径,m;t1、t2-矫直辊内、外表面稳态下恒定温度,℃;由式(6):

综上,利用分析软件计算出矫直辊冷却孔内壁平均温度为176℃,依据圆筒定态导热计算出的冷却孔内壁平均温度为166.79℃,结果非常接近,但是也存在一定的误差。圆筒稳定导热计算把矫直辊冷却内孔假定为一个沿轴线通长的φ110mm 孔,由图3 可以看出,冷却内孔在盲孔端和入水端是φ80mm,圆筒稳定导热计算在一定程度上放大了冷却水和矫直辊之间的传热面积,增大了冷却水的冷却效果,因此,圆筒稳定导热计算出的冷却孔内壁平均温度稍低一点。

7 结语

本文就影响矫直辊工作寿命的原因进行了分析,采用有限元软件对矫直辊耦合力学模型进行了传热计算,并用圆筒定态导热方法验证了计算结果的可信度。为冷却结构的优化设计和冷却介质参数选择提供了新方法,本文具有一定的借鉴性。

[1]http://www.metalravne.com/selector/steels/utopmo2.html[EB/OL].

[2]赵岽,吴庆君.热态钢板矫直机工作辊内冷却技术分析及参数确定[J].中国重型装备,2012(1):19-21.

[3]崔甫.矫直原理与矫直机械[J].北京:冶金工业出版社,2005.

[4]俞美萍.浅谈矫直辊使用寿命的提高[J].南钢科技,2001(4):42-43.

[5]张朝晖.ANSYS 工程应用范例入门与提高[M].北京:清华大学出版社,2004.

[6]邱成悌,等.电子设备结构设计原理[M].南京:东南大学出版社,2001.

[7]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.