菌形叶根数控加工程序的开发及试验研究

崔喜亮,廖冬梅

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 引言

菌型叶根采用了叶根包围轮缘的形式,叶根和轮缘的载荷分配比较合理。但是,此种叶片在装配时要求两个台阶工作面与叶轮同时紧密贴合,以保证其受力均匀,即要求两个台阶工作面位置公差为零,因此给加工带来极大的困难。借鉴以往加工经验,单纯依靠圆盘铣加工叶根圆弧,无法满足生产需要,因此迫切需要寻找一种新的方法来加工叶根圆弧,解决生产中的瓶颈。

2 圆盘铣加工存在的问题

图1

联合循环机组为引进美国GE 公司机组,其高中压缸动叶片为菌形叶根,并为圆弧面,具体结构如图1所示。

此种叶根形式叶片如采用型线铣刀通过普通数控插补加工叶根圆弧曲面会产生干涉现象,如在圆盘铣床加工存在以下问题:

(1)菌型叶根圆弧R 受限制。由于现有的圆盘铣床,其最大可加工圆弧半径为600mm 左右,因此其只能加工中小叶片,而对圆弧半径比较大一点的叶片菌型叶根的加工存在很大的困难。

(2)菌型叶根加工校模对刀过程中,要求通过微调主轴头相对工件的位置,保证对刀尺寸,而圆盘铣床需要设计专用可调夹具实现此种功能。

(3)随着叶片结构的不断调整,菌型叶根叶片数量越来越多,如果这些叶片的叶根加工只能通过圆盘铣床设备实现,加工效率低下问题将直接制约菌型叶根加工的能力。

3 解决方案

通过分析研究及对目前国内外此种叶根形式叶片加工情况的了解,考虑在三轴数控机床增加回转台旋转模拟跟踪,用型线铣刀数控插补加工叶根圆弧曲面的方法攻克这一技术难关。

加工中,叶根圆弧需用成型铣刀一次加工成型,要加工出标准圆弧,不发生干涉现象,刀轴应始终保持与圆弧中心(即叶根辐射线)重合。

试验过程中我们首先利用现有P 型叶根轮槽铣刀进行原理性实验加工,在此过程中,我们经历了多次的失败过程,通过不断总结失败的原因及逐步深入的理论研究,最后用菌型叶根刀具进行试加工实验件,要在普通三轴铣床上加工出这种叶根圆弧,需要加一个绕Y轴旋转的回转台,工件装夹在回转台上,回转台的转动与工作台的移动的合成动力轨迹形成刀轨,这种加工方法不受叶片叶根圆弧R 大小的限制。

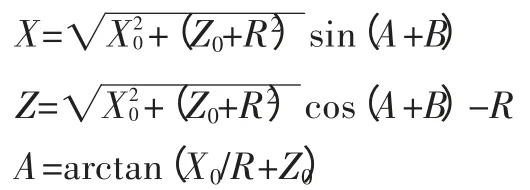

实际加工过程中,刀具Y轴对刀到某一位置不动,在工件随工作台旋转时保证刀尖始终在叶根圆弧上,且刀轴始终通过叶根辐射线,其数学模型为:

其中,X′、Z′为圆弧上某工作台平移产生的位移,XB、ZB为随回转台旋转产生的位移,X、Z 为这点的绝对位移,选转台回转中心为编程原点,刀具初始在Cp(Xo,Zo)位置,如果要加工Lp点的圆弧,则可看成工件随回转台的转动和刀具的移动的合成,具体步骤:第一步:工件随回转台绕回转中心的顺时针旋转B 角度;第二步:刀具移动到Cp'点,在这点上,刀具在工件的辐射线上,Lp′点就为刀具新的坐标点(X,Z),这样就能加工出所要求的圆弧,由图中可得:

只要求出弧上各点的X、Z、B 坐标值即为机床刀具运动轨迹。

将上述推导出的公式用VB 语言开发应用程序,编制数控加工程序,保证满足产品图纸技术要求。

4 结语

通过数控插补加工出的菌形叶根,满足了产品图纸的各项要求:(1)试片投影检查满足叶根型线图纸要求。(2)菌形叶根槽用专用测具检查保证叶根工作面无间隙,侧面齿漏光间隙,满足叶根型线图要求。(3)用圆弧量具检查工作面型线R 及辐射线位置。(4)用通规检查保证叶根装配。

此课题的完成为公司节约了大量的技术引进资金,解决了具有菌形叶根的叶片实现我厂自制的技术难点问题,填补了我公司圆弧型菌型叶根加工的空白,为叶片加工发展起到了积极的推动作用。

[1]孙桓,陈作模.机械原理[M].北京:高等教育出版社,2002.

[2]陈一鸣,徐玉民.高等数学[M].北京:机械工业出版社,1998.

[3]段银田,陈勇孝.Visual Basic 程序设计基础[M].北京:高等教育出版社,1999.