CMP抛光液供给及分布系统的研究

周国安

(中国电子科技集团公司第四十五研究所,北京 101601)

化学机械平坦化(CMP)是一个复杂的化学机械加工过程,其加工质量和水平与被抛光材料的特性、抛光液、抛光垫等多种因素相关,这些因素对CMP过程的影响并不是孤立的,而是一个复杂的交互作用过程[1,2]。在CMP加工过程中,抛光液是影响加工质量最为关键的因素之一,必须精准控制和严格的分析[3]。在绝缘材料和金属材料的化学机械抛光(CMP)工艺中,抛光液的供给及分布系统会直接影响其流速及颗粒造成的缺陷。因此根据产品的技术节点选择合适的抛光液供给系统是十分关键的。

抛光液供给最基本的要求:(1)要求供给系统不能对抛光液造成额外的污染;(2)供给不间断[4]。

1 小批量生产及隔膜泵供给系统

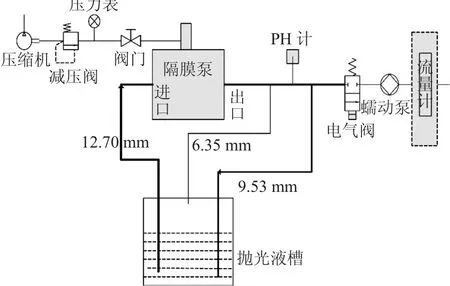

对于技术节点在0.35 μm及以上技术节点的产品,一般的FAB(fabrication)厂根据产品的特性选择是否使用CMP制程,对于产品质量要求较高的(一级品)通常会选择CMP,但是这些产品数量占总体产品数量的比例较小,因此这些FAB厂购买的CMP数量并不多,采用小批量抛光液供给系统,完全可以满足生产需要。一些大学院校及研究中心也会采用这种抛光的供给系统,具体布局如图1所示。

图1 小批量生产供液系统

该抛光液供给系统由压缩机、隔膜泵、抛光液槽体、pH计、蠕动泵及流量计组成,其中压缩机提供压力范围为:0~482.30 kPa,隔膜泵采用气动方式驱动,所需压力通常为:172.23 kPa。抛光液槽体一般装上轮子能够自由移动,以上功能件的材质均由耐酸耐碱的聚四氯乙烯做成。该系统需要人工按照所需比例配置抛光液,比如氧化物抛光液需按照1:1(Cabot SS25E)配比,通常在抛光液槽内加上搅拌装置,以便于充分的混合。隔膜泵采用压缩空气作为动力源,结构简单可靠,是一种由膜片往复变形造成容积变化的容积泵,其工作原理近似于柱塞泵,具有不会过热、不会产生电火花,同时具有自吸功能、无需润滑、无泄漏等优点,因此采用隔膜泵作为抛光液的供给动力非常合适;隔膜泵采用较粗的管子12.70 mm作为进口,6.35 mm始终作为循环使用,而供液的管子采用9.53 mm,可以根据流量自动调整和循环,即便在不供液的情况下也能够完成循环,保证抛光液的悬浮,以避免较长时间搁置而形成沉淀。蠕动泵作为计量使用,用于控制抛光液的准确流量,蠕动泵本身具备一定的自吸能力,其具备流体只接触泵管不接触泵体、密封性好及维护简单的特征。但是蠕动泵工作时需要不间断地挤压甭管,容易导致甭管变形和破裂,因此每隔一周时间需要进行流量校正,每隔一个月左右需要检查甭管,必要的话需要进行更换。

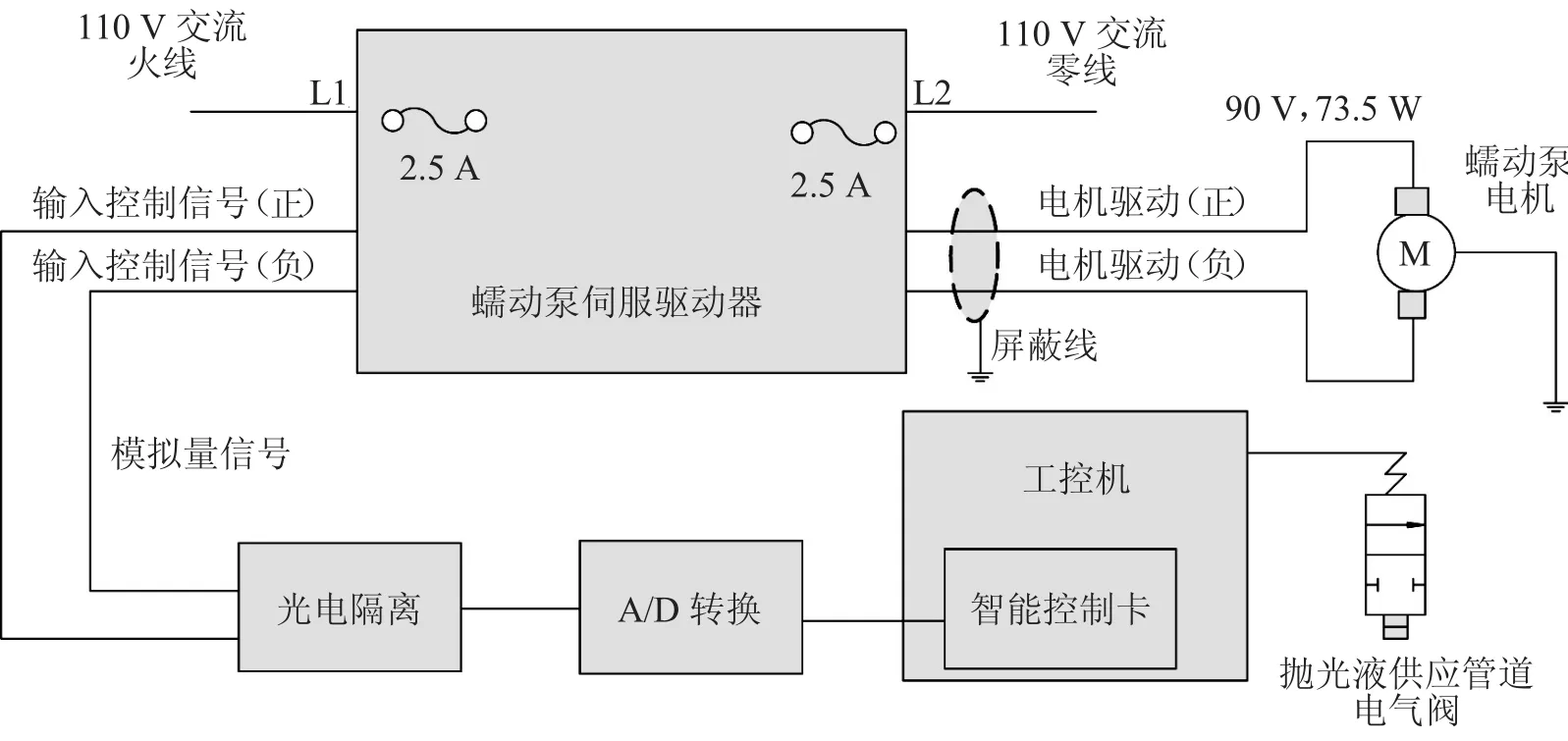

蠕动泵的硬件驱动及控制电路如图2所示。

图2 蠕动泵控制驱动电路

从图2中我可以看出,蠕动泵控制系统由智能卡、A/D转换、光电隔离及伺服驱动器和电机构成。工作的时候,由工控机发出指令,打开甭管的电气阀,然后由智能控制卡发出数字指令,经A/D转换形成模拟量控制,经过光电隔离(保护控制卡),到伺服驱动器,进行线性放大并驱动电机转动,电机带动泵头转动,从而不断地挤压甭管,形成流量控制。

在一些湿度较大的FAB厂,蠕动泵伺服驱动器在无驱动信号下,可能会出现漂移电流,这些轻微的电流经过放大后,导致蠕动泵电机误动作,如果这种电流长期存在也会导致蠕动泵电机过热或烧毁。因此采用在工控机与抛光液供应管道电气阀之间加上一个继电器的线圈,在蠕动泵伺服驱动器输入端或者控制端加上继电器,这样就可以完全解决漂移电流的故障。

隔膜泵是一种容积式泵,依据压力压迫抛光液上升,因此导致抛光液(悬浮颗粒)工作颗粒的凝聚,之后经过蠕动泵的挤压,剪切力较大,凝聚效应进一步放大,这些凝聚的大颗粒将导致抛光晶圆的微刮伤影响产品性能,甚至导致产品失效。因此在技术节点较高的产品(130 nm以下)中,应当慎用这种抛光液供给及分布系统。

2 集中式抛光液供给及分布系统

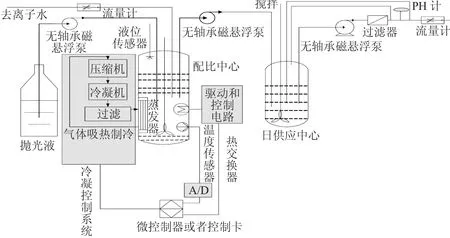

在主流FAB厂里,通常采用集中式抛光液供给系统,这种系统具备自动精确配液、维持抛光液温度及供应稳定可靠的特点,其结构如图3所示。

图3 集中式供液系统

集中式抛光供给及分配系统主要有抛光液桶(通常是2个)、泵(2个)、抛光液混合中心及日供应中心构成,采用2个抛光液槽体和其对应的无轴承磁悬浮泵(图中只画出了1个)是为了更换抛光液的时候不影响正常的抛光液配比和适用,同时也是为了相互备用,提高抛光液供给系统的连续性和可靠性。无轴承磁悬浮泵是基于磁悬浮的原理,泵的叶轮悬浮(无接触)在密封的泵壳内并且由电机磁场驱动。泵的叶轮和壳体都是由耐化学腐蚀的高纯度氟树脂制造,与磁性转子一起构成了泵的头部。通过电子调节转子转速,可以精确地控制流体流动速度和压力,并消除震动。

抛光液混合中心带有温度控制,可以进行冷热控制,维持抛光液在特定温度的化学活性;液面控制采用非接触的雷达传感器,这样避免接触带来的污染和读数的不稳定。其中热交换器和冷凝器均采用聚四氯乙烯覆盖于钢管上,使其耐高温(200℃以上)。温度传感器对精度要求并不高,但是对响应要快,尽量达到实时反馈,形成实时控制抛光液温度。

配比中心需要用户在电脑上输入对应的抛光液和去离子水的容量比例,然后由电脑控制泵精确抽取所需的抛光液和去离子水,在配比中心中搅拌,形成稳定的抛光液。

用户初步评估当天所需要配置好的抛光液容量,然后在电脑上输入对应的量,由无轴承磁选泵抽取到日供应中心的槽体中,形成当天的供应量。在日供应中心的槽体中也需要进行搅拌和循环,以保持抛光液的颗粒悬浮于溶液中。

3 两种供应系统对工作颗粒的影响分析

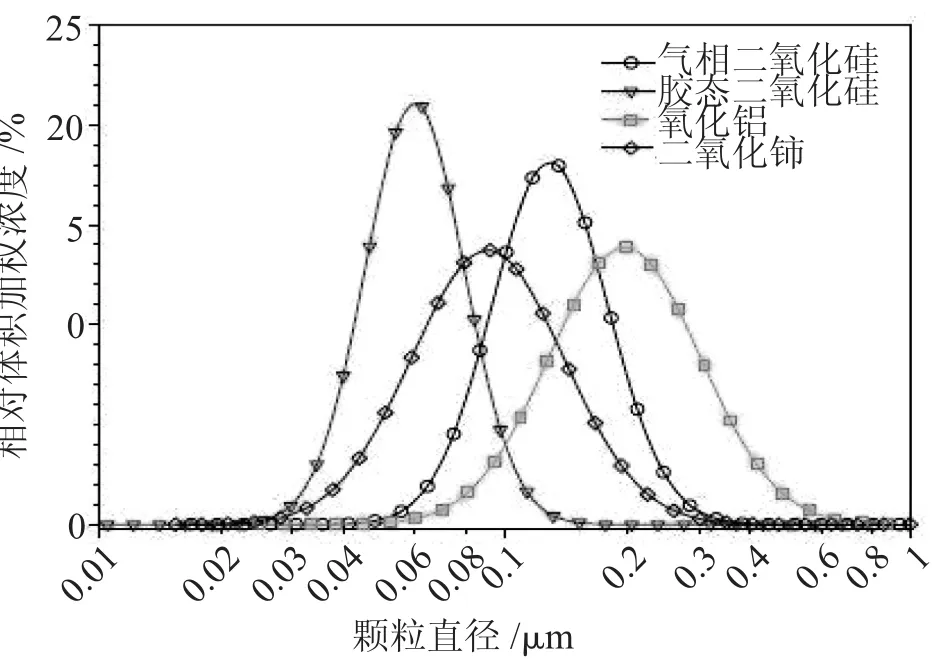

CMP抛光液的研磨颗粒主要分气相二氧化硅、胶态二氧化硅、氧化铝和二氧化铈,其颗粒分布如图4所示。

图4 颗粒分布图

这些研磨颗粒直径大小各不相同,但是基本都呈现正态分布,其正常工作颗粒直径基本分布在0.02~0.5 μm。这些颗粒悬浮于抛光液中,在CMP抛光过程中,提供机械去除机理,这些颗粒都是悬浮于溶液中,但是一旦凝聚形成大的颗粒,则会对晶片产生划伤。

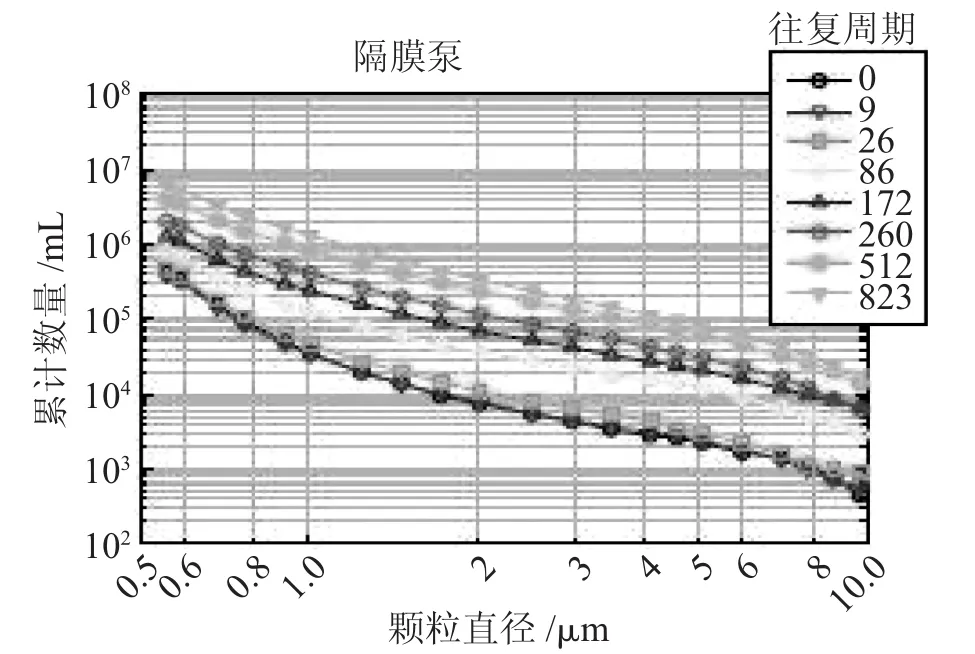

隔膜泵虽然具备简单可靠的特征,但是由于工作时候对抛光液施加压力,导致凝聚效应较为明显,如图5所示。

图5 隔膜泵工作机制与颗粒尺寸关系

从图5中我们可以看出,当隔膜泵的往复周期为0的时候,抛光液维持其正常分布,但是当往复周期增大的时候,工作颗粒数量减少,而大颗粒数目却显著上升,这些由小颗粒凝聚而成的大颗粒不仅造成去除率的异常上升且导致严重的划伤。这些大颗粒不仅降低过滤装置的寿命,且影响正常抛光液的分布,造成工艺的波动。同理,蠕动泵也会导致抛光液工作颗粒的进一步凝聚,因此小批量生产及隔膜泵供给系统应用于技术节点要求不高,且工作时间较为自由的生产厂家。

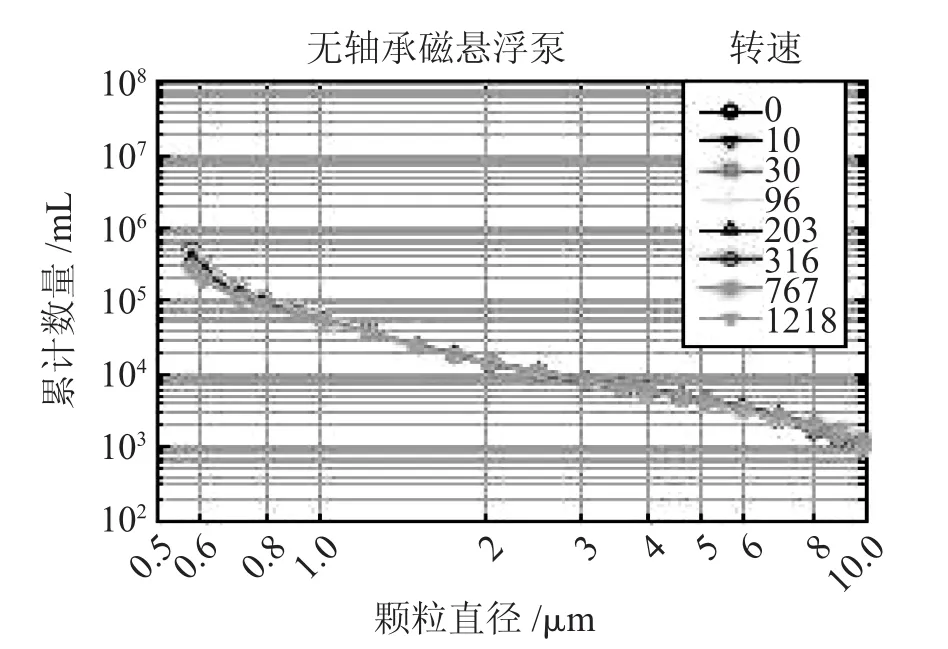

集中式抛光液供给及分布系统采用无轴承磁悬浮泵,这个泵是离心泵的一种,其工作原理:采用叶轮的叶片驱使液体转动,液体转动时依靠惯性向叶轮外源流出,同时叶轮的腔室吸入抛光液,从而连续不断地供液,而在流出中采用流量计代替隔膜泵,其控制精度更高,且不产生任何剪切力,如图6所示。

图6 隔膜泵工作机制与颗粒尺寸关系

从图6中可以看出,即便是无轴承磁悬浮泵转速增大到1218 r/min,其分布规律也没有明显的改变,大颗粒也没有明显的增加。

根据相关产品资料显示,采用无轴承磁悬浮泵较之容积式泵可减少0.5%~0.1%的可造成刮伤的颗粒,在循环回路中也只产生1/15的凝胶和大颗粒,可使过滤器寿命延长5~15倍。

无轴承磁悬浮泵所有与流体接触的部分都是由高纯度的氟树脂(PTFE、PFA、ECTFE、PVDF)制造。此外,磁性转子完全被两层聚合物层密封和保护,消除金属污染同时能够耐酸耐碱。

集中式供液系统能够设定和维持抛光液的温度,这能够最大限度地激活抛光液的化学活性,同时其颗粒形状基本维持原状态,只有很少的凝聚产生,因此在大规模生产和较为苛刻技术节点中多采用集中供液系统。其本身具备省人力物力,配比自动化且精准,减少人为配比带来的额外玷污等特征。相比于隔膜泵和蠕动泵系统,其流动更为稳定,不会产生间歇式的脉冲流。

4 结 论

小批量生产及隔膜泵系统组装简单,可以方便移动及组装,主要部件基本免维护,因此在0.35 μm技术节点及以上小规模生产及科研院校十分适宜。集中式抛光液供给及分布系统具备自动配液、温度控制和无轴承磁悬浮泵,自动化程度高且产生较少的颗粒凝聚,因此在大规模生产中适用。

[1] 雷红,雒建斌,张朝辉.化学机械抛光技术的研究进展[J].上海大学学报,2003,9(6):494-502.

[2] 雷红,雒建斌,马俊杰.化学机械抛光(CMP)技术的发展、应用及存在问题[J].润滑与密封,2002(4):73-76.

[3] Michael Quirk,Julian Serda著,韩郑生等译.半导体制造技术[M].北京:电子工业出版社,2011:487.

[4] 刘涛,于高洋,周国安.选择性抛光液的研究[J].电子工业专用设备,2009(6):36-39.