全自动单晶圆铝腐蚀清洗机工艺原理与工作过程介绍

宋文超,陈仲武,姚立新,张利军,王 刚

(中国电子科技集团公司第四十五研究所,北京 101601)

铝腐蚀是用适当的腐蚀液,将晶圆片上无光刻胶覆盖的金属铝膜腐蚀掉,而有光刻胶覆盖的区域保存下来。因此所选用的腐蚀液必须既能腐蚀掉裸露的金属铝膜,又不损伤Si片表面的光刻胶层。只有这样,才能把所需要的图形在金属铝层上完整、准确地刻蚀出来。腐蚀时,要尽量避免侧向腐蚀和胶层损伤。常用腐蚀因子(F)来衡量腐蚀质量。

F=腐蚀深度/侧向腐蚀宽度

若F值大则表明腐蚀效果良好,一般F值在0.5~2.5范围,通常F值为1时即可用于生产。

腐蚀是光刻工艺重要的一环,本文介绍了几种常用的铝膜腐蚀工艺,并讲解了全自动铝腐蚀清洗机的工作原理。

1 工艺原理

选择铝腐蚀液的一般原则是:对铝有很好的溶解性,同时对光刻胶的浸蚀作用应尽量小。目前普遍采用的腐蚀液有磷酸、高锰酸钾腐蚀液和碱性腐蚀液。

1.1 磷酸腐蚀液

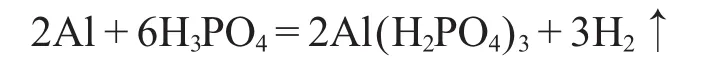

利用浓磷酸(85%)与铝反应,产生可溶于水的酸式磷酸铝,使铝膜被溶除干净。其反应式为:

铝与浓磷酸反应激烈,会有气泡不断冒出。为了消除这些气泡,使腐蚀顺利进行,可在浓磷酸中加入少量的无水乙醇,也可用毛笔轻轻抹去气泡。腐蚀温度在80℃左右,将盛有腐蚀液的烧杯放在恒温水浴锅内。要注意观察控制好腐蚀时间,既要腐蚀干净又不至过腐蚀。

目前不少单位采用超声腐蚀。由于超声波振动,能将腐蚀时所产生的气泡振碎,使腐蚀均匀,铝引线边缘陡直,对于铝引线之间距离小的图形,这种方法更显得优越。

浓磷酸使用一段时间后酸度下降,铝与磷酸也可能产生难溶的磷酸铝白色沉淀,其反应为:

反应生成的白色沉淀堆积在硅片表面上,对铝的腐蚀不利,因此必须定期更换新的磷酸。

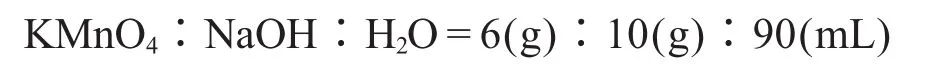

1.2 高锰酸钾腐蚀液

其配方为:

腐蚀温度为40~50℃,时间约数秒钟。这种腐蚀液的优点是刻出来的铝条边缘整齐,腐蚀速度快。其反应式为:

由于高锰酸钾是强氧化剂,当腐蚀时晃动不够或拿出观察时,容易使腐蚀液内的二氧化硅淀积在铝表面上,妨碍铝的腐蚀,腐蚀时必须加小心。如果腐蚀后面发现有黄色的二氧化锰时,应放入25%的亚硫酸钠(内加1~2滴硫酸)溶液中漂洗一下,使二氧化锰溶除。

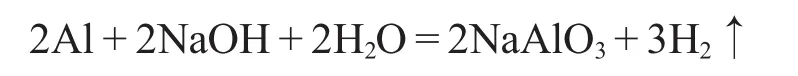

1.3 碱性腐蚀液

其配方为:NaOH∶H2O∶甘油∶酒精=5(g)∶8(mL)∶3(mL)∶6(mL)

这种腐蚀液配置初期是乳白色,存放一周后变黄,加热至30~50℃使其成为透明溶液,方可使用。加入甘油的作用是减弱氢氧化钠的活泼性。这种腐蚀液一般采用40℃水浴腐蚀。铝与氢氧化钠反应成为可溶性偏铝酸钠,其反应式为:

由于碱性腐蚀液对光刻胶有浸蚀的倾向,因此不宜腐蚀较厚的铝层。并且它横向腐蚀较严重。因此一般采用较稀的碱性溶液,但腐蚀较慢,边缘也不好。此外该腐蚀法还可能引入钠离子玷污。

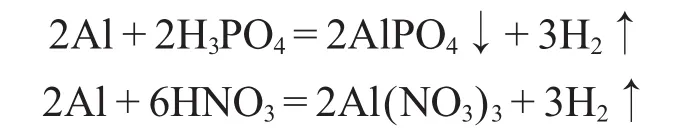

1.4 磷酸+硝酸腐蚀液

其配方为:磷酸(85%)∶硝酸(60%)=50∶1

此种腐蚀液是在工艺1基础上的改进,加入硝酸可以改善铝的腐蚀效果,提高腐蚀效率。腐蚀温度通常在40~65℃之间。其反应式为:

腐蚀液使用一段时间后酸度下降,使腐蚀工艺时间延长,腐蚀工艺质量下降,因此必须定期更换新的磷酸。

2 工作过程

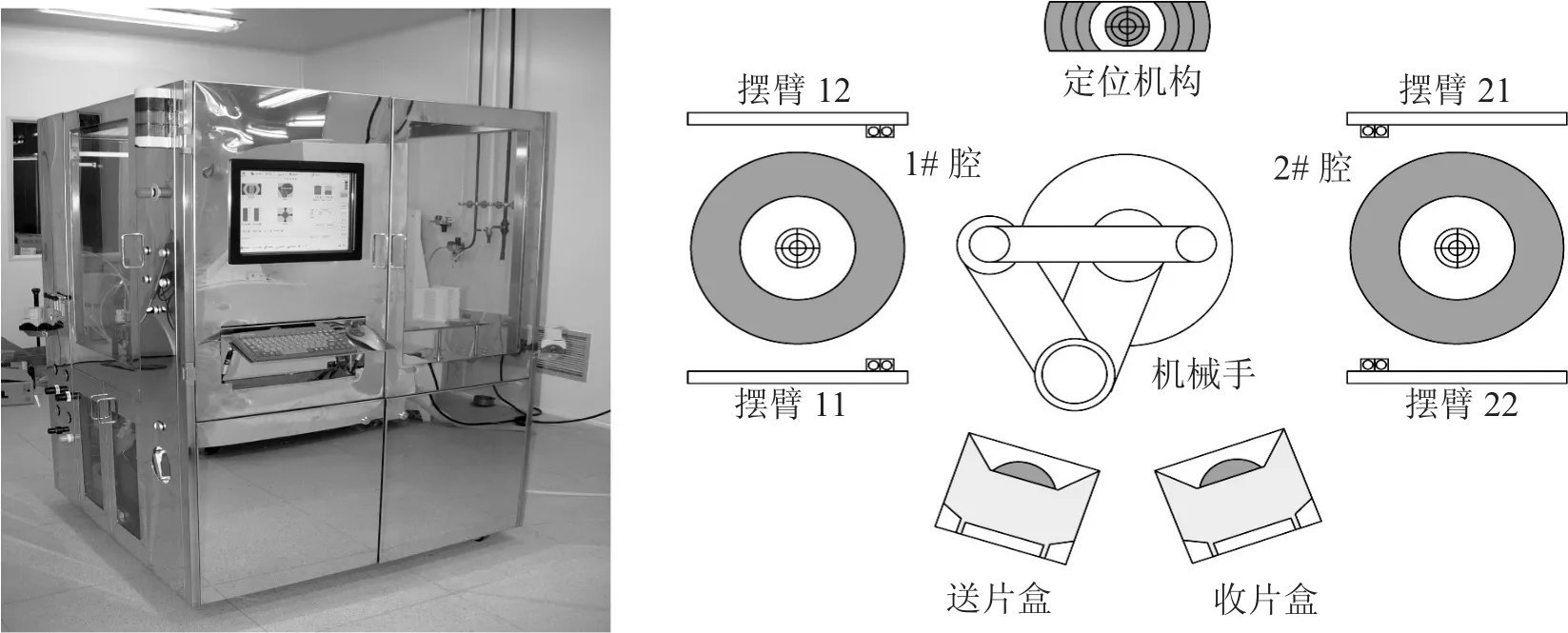

全自动单晶圆铝腐蚀清洗机是用于半导体行业中晶圆片金属铝膜腐蚀的全自动设备。包括腐蚀清洗单元,晶圆片传输单元,晶圆片定位单元,酸路循环单元和温度控制单元等几个模块。可以单片手动工作模式的运行,也可以自动批量处理。全自动铝腐蚀清洗机采用以上介绍中的第4种工艺,用磷酸和硝酸的混合腐蚀液对晶圆片的铝膜进行腐蚀。其工作原理如图1所示。

2.1 手动工作过程

图1 全自动单晶圆铝腐蚀清洗机外形和工作原理图

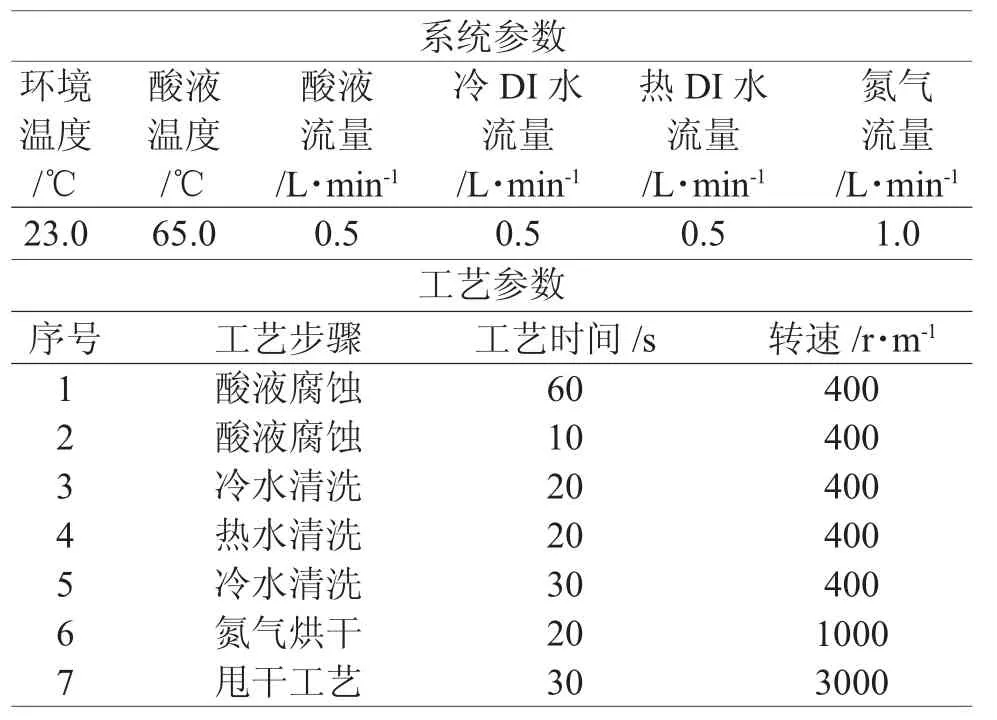

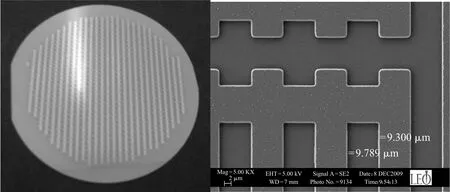

对于新产品、新工艺,用户往往需要进行大量的工艺试验,来摸索最优的工艺参数。为了节约成本,每次试验尽可能使用最少量的晶圆片。手动工作模式是为了针对小批量的晶圆片铝膜腐蚀工艺而设计。其工作过程为:对设备初始化,确认系统状态正常;编辑工艺文件,设定工艺参数;设定酸液和去离子水工作温度,启动温控系统;将待腐蚀的晶圆片放于1#腐蚀清洗腔或2#腐蚀清洗腔中的承片吸盘(亦可选择卡盘固定)上,打开真空吸盘,启动手动工艺处理程序。全自动铝腐蚀清洗机根据设定好的工艺文件对晶圆片进行腐蚀清洗处理。表1是针对某种晶圆片铝膜的参考工艺参数。首先进行60 s的腐蚀工艺,启动摆臂,对晶圆片进行腐蚀处理。当第1步腐蚀结束后,再进行10 s的过腐蚀。第2个工艺步骤是可选择的。如果第1步腐蚀已经充分,第2步的过腐蚀可以直接跳过。腐蚀步骤结束后,关闭腐蚀喷头,打开冷水清洗喷头,对晶圆片进行20 s的常温去离子水清洗;然后进行20 s热去离子水清洗;其次进行30 s的常温去离子水清洗。清洗结束后,启动摆臂,打开氮气喷头,进行20 s的氮气烘干工艺。烘干工艺结束,摆臂复位,进行甩干工艺。甩干工艺结束,主轴电机停止,腐蚀清洗腔下降,承片吸盘抬升,关闭吸盘真空。单个晶圆片的铝膜腐蚀清洗工艺处理结束。其腐蚀效果见图2所示。

表1 铝膜腐蚀清洗参考工艺参数

图2 铝腐蚀效果图和形貌图

手动工作模式操作简单,适合小批量的晶圆片腐蚀工艺处理。在探索试验新型工艺参数时,可以采用此种工作模式。待工艺参数稳定成熟后,产品进行规模化生产时,可以采用全自动工作模式。

2.2 自动工作过程

全自动单晶圆铝腐蚀清洗机的自动工作模式是为了产品的批量处理而设计。这种工作模式基本不用操作人员干预,完全自动运行。其工作过程为:将装有待腐蚀晶圆片的送片盒置于设备的指定位置,对设备进行初始化,确认系统状态正常。编辑工艺文件,设定工艺参数。设定酸液和去离子水工作温度,启动温控系统。启动自动工艺处理程序。机械手对送片盒进行扫描,控制器记录晶圆片的位置;机械手从送片盒取片,置于定位机构;定位机构对晶圆片位置进行校正后,机械手从定位机构取走晶圆片;承片吸盘抬升,机械手将晶圆片置于承片吸盘之上,打开吸盘真空。全自动铝腐蚀机按照设定好的工艺文件,开始执行腐蚀清洗工艺。其过程类似手动模式下的工作过程。当腐蚀、清洗、干燥等几个工艺过程结束后,主轴电机停止运转,腐蚀清洗腔体罩下降,承片吸盘抬升,吸盘真空关闭。机械手从承片吸盘取走晶圆片,置于收片盒。单个晶圆片的腐蚀清洗工艺结束,机械手从送片盒取来下一片晶圆片,开始工艺处理,直至所有晶圆片腐蚀完毕。

3 温控系统

由于铝膜腐蚀工艺中,酸液的腐蚀温度在40~65℃间,所以需要对酸液进行温度控制。同时,为了提高去离子水的清洗效果,对两路清洗去离子水中的一路同时进行温度控制。酸液和去离子水均采用水浴加热,酸液和去离子水经热交换器后,温度升高到需要的温度。温度控制系统采用闭环控制,温控器对热交换器的温度进行实时检测,当温度低于设定值时,对加热循环水进行加热,达到目标值后,停止加热。其原理图如图3所示。

图3 酸路、水路循环加热系统原理图

4 酸路循环系统

为了尽量减小腐蚀酸液的消耗,节省用户的运行成本,全自动铝腐蚀清洗机采用了酸路循环系统,对酸液进行循环利用(见图3)。在设备运行过程中,控制程序始终监视储酸槽酸液的液位。当酸液充足时,酸液循环泵运行,酸液始终处于循环之中。当酸液液位低于安全液位时,控制程序报警,酸液循环泵停止运行。在进行酸液腐蚀工艺时,腐蚀清洗腔底部的排放转换阀转换到排酸口,酸液喷洒到晶圆片后,流经排放口,回流到储酸槽中。在进行清洗工艺时,去离子水喷头打开,腐蚀清洗腔底部的排放转换阀转换到排水口,去离子水从排水口排走。

5 结 论

介绍了4种常用的金属铝膜腐蚀工艺,采用第4种工艺配方,讲解了全自动单晶圆铝腐蚀清洗机的工作过程。该设备自用户投入使用以来,大量的产品证明,采用全自动单晶圆铝腐蚀清洗机对晶圆片进行腐蚀,腐蚀后的晶圆片图形清晰、完整,侧向腐蚀不明显,晶圆片洁净度高,工艺参数稳定,自动化程度高,批量处理能力强,可以广泛用于工业生产之中。

[1] 厦门大学物理系半导体物理教研室.半导体器件工艺原理[M].北京:人民教育出版社,1977.229-231.

[2] 唐晓多.金属铝刻蚀工艺简介[J].集成电路应用,2007(08):52-54.

[3] 藤森敬三,欧福贤.铝刻蚀技术及其装置[J].半导体情报,1976(09):38-44.