高能球磨高温固相法制备尖晶石型铜铬黑颜料

王伟文 ,郑晓丹, ,李 平 ,徐红彬,张 懿

(1 青岛科技大学化工学院,山东 青岛 266061;2 中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京 100190)

铜铬黑是一种环保型复合无机颜料,具有耐光、耐高温、耐酸、耐碱、耐候等优点,同时,因铬在尖晶石的晶格中,兼具稳定性好、环保无毒特点,广泛应用于耐高温涂料、塑料和卷钢涂料以及长效涂料、工程塑料的着色及美术颜料等[1-2]。

铜铬黑颜料的制备方法主要有高温固相法[3-4]与液相法[5-7]。固相法是将原料按一定比例混合后在高温下煅烧直接得到颜料粉体,而液相法是反应物在液相的条件下均匀混合,制备出的前体经过高温处理得到铜铬黑。液相法得到产品的粒径、纯度及色泽方面要优于固相法,然而其制备成本较高,过程复杂,产率低于固相法。固相法作为传统的制备方法,因其工艺简单,操作方便,便于工业化生产,被大多数企业采用至今[8]。在实际应用中,涂料及塑料用的铜铬黑要求颗粒较细、质地较软,而陶瓷及搪瓷用的铜铬黑允许颗粒稍粗,因此液相法与固相法可满足不同行业对铜铬黑质量的需求[2]。

铜铬黑作为颜料应用时其主要指标为着色力,着色力指铜铬黑颜料作为着色剂使用时,以其本身颜色使被着色物具有颜色的能力,着色力越好,消耗的颜料就越少。着色力的影响因素包括粒径、结构及颗粒的聚集尺寸及大小,一般通过改变颗粒的粒径及掺杂来改善颜料的着色力。对于确定结构与晶型的颜料,一定范围内着色力随着粒径的减小而增强[9-10]。

本文作者采用高能球磨高温固相法制备铜铬黑颜料。通过高能球磨过程促使原料颗粒不断冷焊、断裂,组织细化,反应物充分混合,同时颗粒内部产生大量的应力、应变与缺陷,使煅烧前粉末的活性大大提高[11-14]。文中通过对原料混料方式、球磨时间、煅烧温度与煅烧时间等工艺的探讨,制备出了粒径分布均匀、着色力较好的铜铬黑颜料;此外,研究了掺杂物如NiO 与CoO的掺入对铜铬黑颜料着色力的影响。

1 实验部分

1.1 实验药品

三氧化二铬,纯度≥99.0%,汕头市西陇化工厂有限公司,平均粒径为2.66 μm;粉状氧化铜,纯度≥99.0%,国药集团化学试剂有限公司,平均粒径为30.68 μm;一氧化镍,纯度≥99.0%,上海华精生物高科技有限公司;氧化亚钴,纯度≥99.5%,天津市精细化工研究所;去离子水,美国MilliPore 公司Milli-Q 型纯水自制。

1.2 制备方法

按照一定量的理论配比称取Cr2O3与CuO 混合物20 g,经高性能球磨机球磨后置于箱式电阻炉中进行煅烧,保温结束自然冷却至室温,去离子水洗至滤液无色,以除去产品中极少量有毒的六价铬,烘干后研磨并测试性能。

混料方式采用研磨与球磨对比;在高能球磨的基础上,研究了球磨时间5 min、10 min、30 min对样品粒径的影响;在保温6 h的条件下研究了煅烧温度600℃、700℃、800℃、900℃、1000℃、1100℃及1200℃对铜铬黑晶型的影响;在煅烧温度为900℃下,研究不同反应时间1.5 h、3 h、4 h、5 h、6 h 对铜铬黑晶型的影响;在制备工艺优化的基础上,在原料中掺入不同比例的NiO 与CoO,研究其对铜铬黑着色力的影响。

铜铬黑着色力测试,按照GB 5211.19—88“着色颜料的相对着色力冲淡色的测定——目视比较法”中规定的方法,将铜铬黑颜料、亚麻仁油、二氧化钛、硬脂酸钙、二氧化硅按一定比例经平磨仪研磨制成色浆,然后用湿膜制备器在玻璃板上制成均匀厚度的不透明条带,颜色越深,代表着色力越好,测试色浆在500~700 nm 下光反射的强度,反射率值越低,着色力越好。

1.3 实验装置及分析仪器

采用天津市中环实验电炉有限公司的SX2-8-16型箱式电阻炉煅烧样品;使用美国SPEX Sample Prep的高性能球磨机混料;使用荷兰PANalytical公司的X'Pert PROMPD 型X 射线衍射仪分析固体粉末的晶型及成分;使用JSM6700F 型冷场发射扫描电子显微镜观察颗粒的形貌;使用英国马尔文仪器有限公司的Hydro2000Mu 型马尔文激光粒度仪(英国)测量样品的粒度大小及分布;使用Cary5000 型紫外-可见-近红外分光光度计UV-Vis-NIR 测定反射率。

2 结果与讨论

2.1 产品理化特征与性能分析

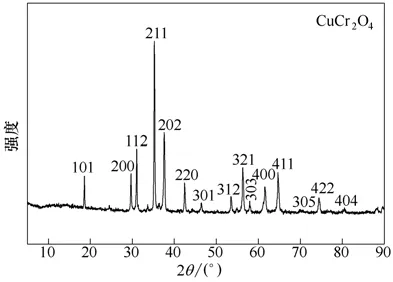

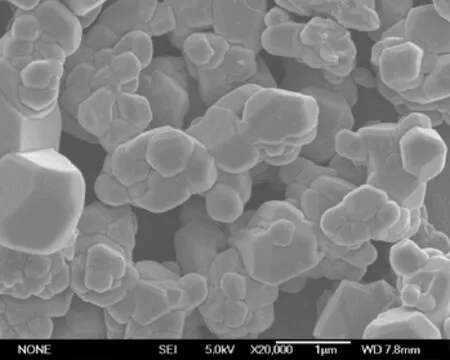

在原料高能球磨10 min、煅烧温度900℃、保温3 h 下实验制备的铜铬黑颜料如图1~图3所示。图1为铜铬黑的XRD 图,图中呈现出了明显的亚铬酸铜(CuCr2O4)特征衍射峰(JCPDS 34-0424)。图2为铜铬黑的粒径分布图,可看出平均粒径为6.76 μm,粒径分布均匀,分散性较好。图3为铜铬黑的扫描电镜图,图中样品形貌呈现不规则的块状分布。

2.2 制备工艺对铜铬黑粒径及晶型的影响

2.2.1 混料方式对粒径的影响

图1 铜铬黑的XRD 图

图2 铜铬黑的粒径分布图

图3 铜铬黑的扫描电镜图

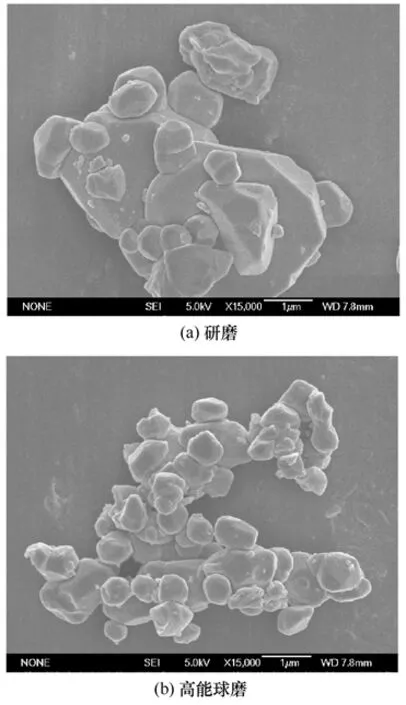

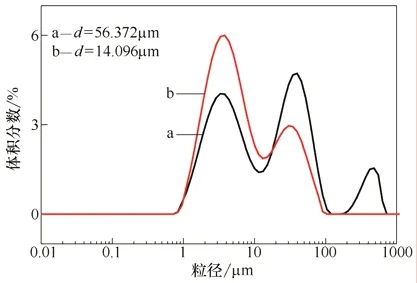

研磨及高能球磨这两种混料方式对前体形貌、粒径及产品粒径均有影响。研磨及球磨时间分别为5 min,煅烧温度为900℃,保温3 h,前体的SEM图及产品的粒径分布图如图4、图5所示。由图4可看出,经过研磨及高能球磨处理的前体形貌上差别不大,而高能球磨后的前体粒径明显小于研磨样品,且均匀性较好。煅烧后产品的粒径分布图如图5所示,可看出原料经过高能球磨得到产品的粒径分布曲线较研磨产品向左移,粒径分布有明显变窄的趋势,球磨产品的平均粒径较研磨产品降低42 μm,说明采用高能球磨细化粉末粒子效果较好。

图4 铜铬黑前体SEM 图

图5 不同混料方式得到铜铬黑样品的粒度分布图

这是因为在高速旋转球磨体系的球与球之间、球与罐之间的强烈碰撞和摩擦运动中,晶粒的细化是由于样品的反复形变、局域应变的增加引起缺陷密度的增加,当局域切变带中缺陷密度达到某临界值时,晶粒破碎,这个过程不断重复,晶粒不断细化[15-16]。球磨使得前体混合充分,颗粒细化,大小均匀,利于得到粒径较小的铜铬黑产品。

2.2.2 球磨时间对粒径的影响

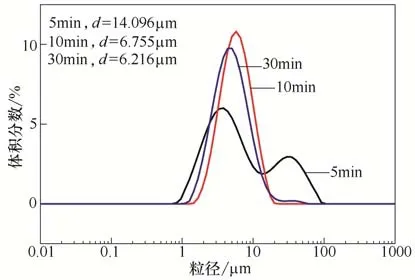

图6 不同球磨时间得到的铜铬黑样品的粒度分布图

球磨时间是影响粉体细化的主要因素,不同球磨时间对于产品粒径的影响,如图6所示。由图6的粒径分布图及数据可看出,颗粒粒度随着球磨时间的增加而减小;随着球磨时间由5 min 增加到10 min,粒径分布由双峰变为单峰,粒径明显变小,但继续增加球磨时间,粒径并没有明显的变化,这是因为在高能球磨中,粉末的细化受断裂和冷焊两个过程控制,当两个过程达到动态平衡时,粉末的颗粒粒径就不再发生显著变化[10]。

2.2.3 煅烧温度及时间对铜铬黑晶型的影响

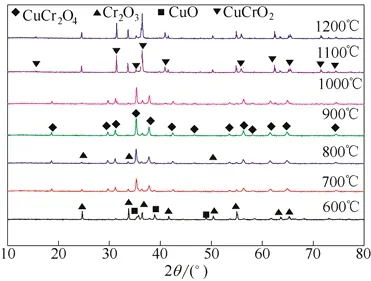

不同煅烧温度对铜铬黑晶型的影响如图7所示,煅烧时间固定为3 h。由图分析可知,不同温度下煅烧得到的样品物相存在着很大差异。当温度为600℃时,物相为原料Cr2O3与CuO;随着煅烧温度逐渐提高,晶体开始形成,当温度达到800℃时,物相主要为CuCr2O4和少量的Cr2O3;当温度达到900℃及1000℃时,Cr2O3相消失,物相为CuCr2O4,晶型完善,经检索确定合成的亚铬酸铜为四方相。但随着温度的进一步升高,当温度升至1100℃、1200℃时,发现主相为CuCrO2,已不再是铜铬黑的主要成分CuCr2O4。900℃时已形成晶型完善的铜铬黑产品,因此确定最佳反应温度为900℃。

图7 不同煅烧温度得到的铜铬黑样品的XRD 图

图8 不同煅烧时间得到的铜铬黑样品的XRD 图

在固定煅烧温度900℃基础上,研究了煅烧时间对铜铬黑晶型的影响,结果如图8所示。由图可看出,反应时间的长短对铜铬黑的晶型影响不明显,峰强度也基本没变化,在3 h时已成晶型完善的铜铬黑,因此可选3 h 作为后续研究的反应时间。

2.3 掺杂对铜铬黑着色力的影响

着色力指铜铬黑颜料作为着色剂使用时,以其本身颜色使被着色物具有颜色的能力。着色力越强,使物体着色消耗的颜料就越少。影响着色力的因素有3个,即化学结构、结晶状态、颗粒状态[17-18]。对于固相法制备的铜铬黑,目前多通过在原料中引入Fe3+、Mn4+等发色离子提高其着色力[19]。本研究通过在原料中分别加入Ni2+与Co2+来研究其对铜铬黑着色力的影响。

2.3.1 NiO 掺杂影响

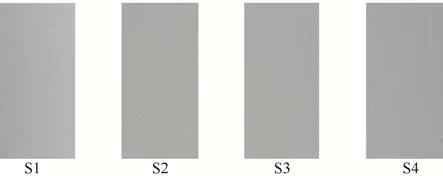

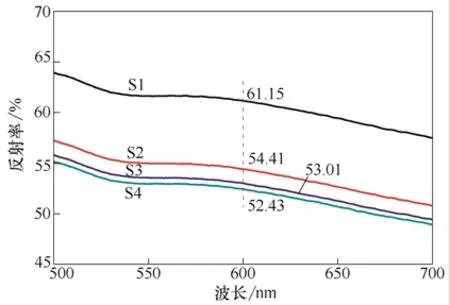

在制备工艺优化的基础上,按照表1 在原料中掺入不同比例的NiO,研究其对铜铬黑着色力的影响。按照GB 5211.19—88《着色颜料的相对着色力冲淡色的测定——目视比较法》规定的方法制备冲淡色浆,得到冲淡色图及其在500~700 nm 间的反射率值,如图9、图10所示。冲淡色颜色越深,反射率值越低,代表着色力越好[20]。

由图9 可看出,加入NiO 后样品,目测冲淡色颜色变深。图10的UV-vis-NIR 结果表明,随着NiO加入量的增多,反射率值逐渐降低,表明着色力逐渐增强;当加入微量(x=0.01)NiO时,样品的光反射百分数降幅最大,降低约7%;NiO 量的继续增多对着色力变化不明显。

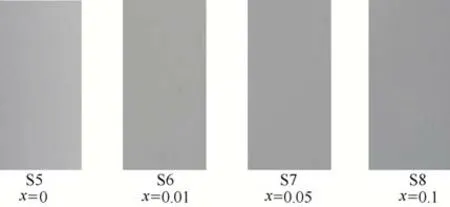

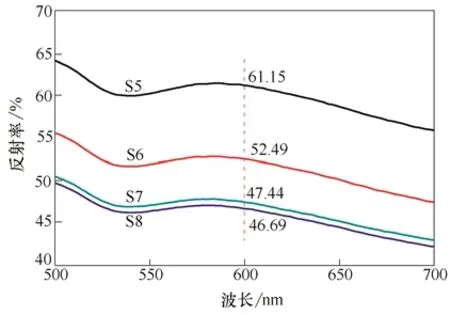

2.3.2 CoO 掺杂影响

CoO的掺杂效果如图11 及图12所示。由图11可知,掺入CoO 后冲淡色颜色逐渐加深,表明着色力逐渐增强。图12 表明,随着CoO 加入量的增多,反射率值逐渐降低,其中当加入量为x=0.01时,变化幅度最大,继续增加添加量至x=0.1时反射率值基本没有变化。

表1 铜铬黑中不同Ni2+掺杂量(Cu1-xNixCr2O4化学计量比)

图9 掺杂NiO的铜铬黑冲淡色图(冲淡比为1∶10)

图10 掺杂NiO的铜铬黑在500~700 nm 间反射率

图11 掺杂CoO的铜铬黑冲淡色图(冲淡比为1∶10)

图12 掺杂CoO的铜铬黑在500~700 nm 间反射率

图13 铜铬黑样品XRD 图

Ni2+与Co2+是常见的发色离子,通常显示蓝色相或绿色相[19],从图13的XRD 图中可看出,掺入少量的NiO、CoO 后并没有产生明显的杂相,说明Ni2+和Co2+能够很好地进入到铜铬黑的晶格中,从而有助于改善铜铬黑的着色力。

3 结论

采用高能球磨高温固相法制备尖晶石型铜铬黑颜料,得到如下结论。

(1)高能球磨可有效地降低粒径,提高混合均匀性。

(2)采用Cr2O3(平均粒度为2.66 μm)与CuO(平均粒径为30.68 μm)为原料,高能球磨混料,球磨时间10 min,煅烧温度900℃,保温时间3 h,制得了平均粒径为6.76 μm 铜铬黑颜料。

(3)Ni2+与Co2+是常见的发色离子,呈现蓝色或绿色相,改善颜料的鲜艳程度,NiO 与CoO的掺入均可显著提高铜铬黑的着色力,掺杂超过一定量后,着色力变化不明显。

[1]Edwin B,Faulkner,Russell J,et al.High performance pigments[M].New York:WILEY-VCH Verlag GmbH&Co.,2009:49-50.

[2]朱骥良,吴申年.颜料工艺学[M].北京:化学工业出版社,2001:209-210.

[3]铁生年,李星,李昀珺.超细粉体材料的制备技术及应用[J].中国粉体技术,2009,15(3):68-72.

[4]Alexandria V.DCMA classification and chemical description of the complexin organic color pigments[J].Dry Color Manufacturers Association,1991,21(1):54-58.

[5]Kawamoto A M,Pardini L C,Rezende L C.Synthesis of copper chromite catalyst[J].Aerospace Science and Technology,2004,8(7):591-598.

[6]Chemlal S,Larbot A,Persin M,et al.Cobalt spinel CoAl2O4viasol-gel process:Elaboration and surface properties[J].Materials Research Bulletin,2000,35(14-15):2515-2523.

[7]George K,Sugunan S.Nickel substituted copper chromite spinels:Preparation,characterization and catalytic activity in the oxidation reaction of ethylbenzene[J].Catalysis Communications,2008,9(13):2149-2153.

[8]刘竹波,叶明泉,韩爱军.尖晶石型钴蓝颜料的研究进展[J].化工进展,2008,27(4):483-487.

[9]罗驹华.非金属矿物粉体机械力化学研究进展[J].化工矿物与加工,2005,33(11):5-8.

[10]杨友明.高着色力锰红色料的研制[J].江苏陶瓷,1999,32(1):21-23.

[11]戴乐阳,陈清林,林少芬,等.高能球磨中促进粉体细化的主要因素研究[J].材料导报,2009,23(22):59-61.

[12]胡献国.球磨细化二硫化钼粉末的试验研究[J].润滑与密封,1999(2):47-49.

[13]Suryanarayana C.Mechanical alloying and milling[J].Progress inMaterials Science,2001,46(1-2):1-184.

[14]严红革,陈振华.反应球磨技术原理及其在材料制备中的应用[J].功能材料,1997,28(1):15-18.

[15]张剑光,张明福.高能球磨法制备纳米钛酸钡的晶化过程[J].压电与声光,2001,23(5):381-383.

[16]董远达,马学鸣.高能球磨法制备纳米材料[J].材料科学与工程,1993,11(1):50-54.

[17]王永华.提高偶氮颜料着色力的新方法[J].染料工业,1998,35(3):19-20.

[18]庄德均.提高颜料级二氧化钛着色力的途径[J].攀钢技术,1998(6):50-52.

[19]储周硕.复合无机颜料铜铬黑的制备与性能研究[D].南京:南京理工大学,2010.

[20]杨喜云,龚竹青,陈白珍.高着色力氧化铁黑颜料的制备[J].涂料工业,2003,33(7):22-23.