木材厚度上含水率偏差对胶接界面的影响1)

张晓峰 陈 岩

(东北林业大学,哈尔滨,150040) (黑龙江省轻工业技工学校)

在现代木材加工工业生产中,由于胶接技术的广泛使用,对胶粘剂的依赖性在不断的增强,所以胶接质量越来越成为影响木制品质量的重要因素之一[1]。很多因素会影响木质材料胶接质量如:表面接触角、表面润湿性、表面自由能等[2],其中,木材表面的活性基团是影响胶接质量的重要因素。木材表层含水率的变化影响着木材表面活性基团,也决定着木材厚度上的含水率偏差。笔者通过研究木材厚度上含水率偏差对木材表面活性基团及胶接界面活性基团的影响,探究其与胶接性能的关系,为胶接强度的理论研究提供依据。

1 材料与方法

1.1 试材

研究所选试材为水曲柳板材,厚度25 mm。购于黑龙江省亚布力林业局。所选试材为同一棵树木的、相同高度部位的径切与弦切板材。

1.2 研究方法

木材厚度上含水率偏差的检验,是根据《锯材干燥质量》中的规定进行的。干燥的板材厚度小于50 mm,将分层含水率试片锯制成3层。分层含水率试片的锯解方法,见图1。

分层含水率的检测是等厚地把试片分成3层,用称质量法测定每层的含水率,求得厚度上的含水率偏差。ΔW=W2-((W1+W3)/2)。式中:ΔW为锯材厚度上的偏差;W1为上层含水率;W2为中层含水率;W3为下层含水率。在本研究中,选取了3块分层含水率检验板,将它们放置在恒温恒湿箱中(避光保存)。环境温度为25℃,相对湿度为60%。在同一检验板上,每次锯制2块分层含水率试片。每天测定其分层含水率的变化情况。按照厚度上含水率偏差公式计算锯材厚度上含水率的偏差。

图1 分层含水率试片锯解方法

木材表面的润湿性,对木材胶接质量影响很大,而木材表面接触角,正是反映木材表面润湿性的重要参数[3]。应用上海中晨数字技术设备有限公司生产的JC2000A接触角/张力测量仪,测定不同表面张力的液体对木材表面的接触角;表面自由能就是产生一单位面积无应力表面所需要的能量[4]。根据W.A.Zisman的理论,固体的表面自由能与液体的临界表面张力在数值上非常接近。因此,可以通过测量临界表面张力数值来估算固体的表面自由能[5]。本研究连续测定了一周时间内每天木材表面的自由能的变化。对于同一干燥质量条件下的木材,在选取试件时,考虑到木材的各项异性,每天待测的样品尽量选取在同一块木材附近。研究中取3组试件,在干燥结束后,每天测定其表面接触角的变化,连续测一周。由于木材是多孔性物质,被测木材表面并不平整,对液体的渗透性也比较强。为了减少测量中产生的误差。试样拍照数量为30张/件,每10张为一组,求其平均值。因此,同一个试件,同一种液体,可以得到3组数据。这3组数据的平均值为该试件的接触角。

2 结果与分析

2.1 木材表面润湿性

木材表面润湿性通常用接触角来表征。木材表面接触角测量及木材表面自由能的计算结果见表1。本研究木材的最终含水率为7.71%。储存6 d后含水率为9.74%。木材干燥后,在一周时间内木材表面自由能呈现逐渐下降趋势。由表1可见:在1~3 d内木材表面自由能下降的平均速度为2.17 mJ·m-2·d-1;第4 天以后,表面自由能下降的平均速度为 1.07 mJ·m-2·d-1,可见木材表面自由能下降的速度明显变缓。通过对木材厚度上含水率偏差的数据分析,发现在干燥结束后3 d时间内,木材的含水率呈现明显上升的趋势。在这段时间内木材表面自由能下降速度比较快,其原因可能是由于木材吸收了水分,导致木材表面活性基团与水中的羟基发生反应,使木材表面自由能降低。

表1 木材表面接触角及自由能

2.2 含水率偏差测试结果及分析

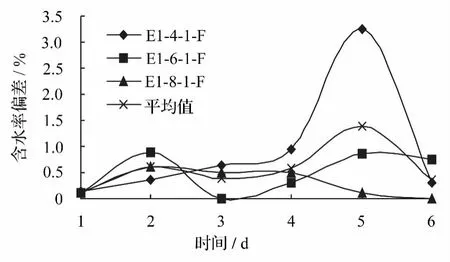

由图2可以看出:在存储条件相同的情况下,含水率偏差呈现波动的变化趋势:第1~2天,呈现小幅度上升趋势;第2天开始,含水率偏差都呈现下降趋势,说明木材心、表层含水率差在减小,木材表层吸收了空气中的水分;第3天,含水率偏差达到最小值然后呈逐渐上升趋势,但是变化的强度明显放缓;5 d后,含水率偏差上升到最大值,然后又下降。

图2 木材厚度上含水率偏差随时间的变化规律

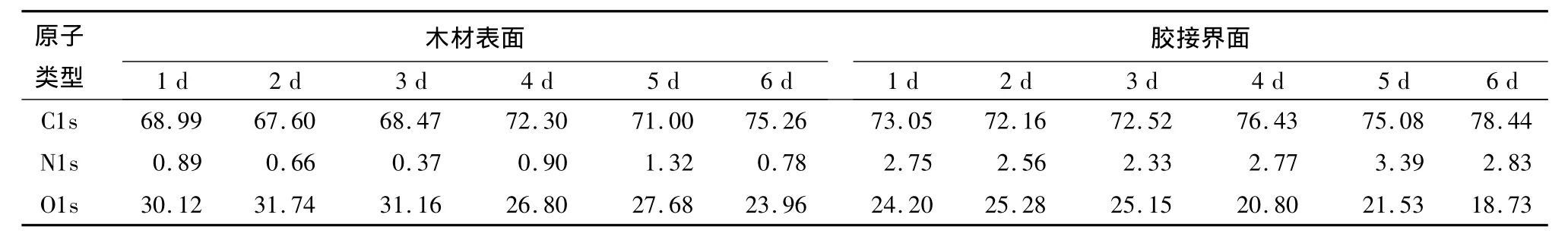

2.3 木材表面 C1s、N1s、O1s原子比例

在每天测量含水率偏差的同时,使用光电子能谱仪(XPS)也对木材表面的C1s、N1s、O1s的含量进行了测定。木材表面XPS宽扫描谱图见图3。木材表面C1s、N1s、O1s原子比例的测定结果见表2。由图3及表2中可以看出,该部位试件元素的含量变化比较显著,但峰位置没有随着存储时间而延长,最初3d内C元素和O元素变化不明显。从第4天开始变化较为显著。试件的XPS测试中C1s的含量变化趋势不是稳定,这是由于此处的试件干燥条件受外界影响较大,使得干燥过程中产生不均匀,从而使得其木材的化学环境发生改变,碳的含量发生很大变化。O1s的含量变化也呈现不规律的变化,O1s的含量从30.12%增加到31.74%,而后又大幅度降低到23.96%。综上所述,伴随着存储时间的延长木材表面C1s、O1s和N1s的原子比例变化较大,证明木材含水率偏差的变化对此有较大的影响,从而可能会对胶接界面带来一定的影响。

表2 木材表面及胶接界面C1s、O1s和N1s原子比例 %

2.4 胶接界面 C1s、N1s、O1s原子比例

大多数木材和胶粘剂,主要由碳、氢、氧和氮4种元素组成。对木材和胶粘剂的化学性质分析中,分析碳的状态变化很重要,明确吸收峰的位置和强度,就可以知道碳原子的结合方式,进一步可以推知木材表面的化学结构及其结构变化。胶接界面的 C1s、O1s和 N1s原子比例如表2所示。对于胶接界面元素变化,C1s、O1s和N1s原子比例变化比较明显,与木材的表面相比较C1s的量相对增加;N1s的含量显著增加;O1s的含量减少。说明胶粘剂与木材发生了反应,其变化规律与木材表面活性基团的变化规律基本相同,只是含量的增减。

图3 木材表面XPS宽扫描谱图

2.5 含水率偏差对胶接界面活性基团的影响

对O1s的影响:存储时间为2~3 d时,此时胶接木材,胶接界面O1s的含量达到最大值,含水率偏差为0.6%。随着存储时间的延长和含水率偏差的增大,胶接界面O1s逐渐减小(图4)。

对N1s的影响:存储时间5~6 d时,胶接界面N1s的含量达到最大值,含水率偏差小于1.4%。随着存储时间的延长和含水率偏差的增大,胶接界面N1s逐渐增加(图5)。

对C1s的影响:胶接界面C1s的含量达到最大值的区域为存储时间5~6 d内,含水率偏差0.5% ~1.0%。随着存储时间的延长,胶接界面C1s逐渐增加。但是,如果含水率偏差大于1.0%,随着存储时间的延长,C1s含量呈下降趋势(图6)。

图4 木材含水率偏差对界面O1s的影响

图5 木材含水率偏差对界面N1s的影响

3 结论

①木材含水率偏差的增加会导致胶接界面O1s逐渐减小。

图6 木材含水率偏差对界面C1s的影响

②木材存储时间加长,木材表面润湿性降低。

③含水率偏差为0.5% ~0.8%时,随着存储时间的延长,胶接界面C1s逐渐增加。但是,如果含水率偏差大于1.0%,随着存储时间的延长,C1s含量呈下降趋势。

④木材存储时间在5~6 d时进行胶接,胶接界面N1s的含量达到最大值。含水率偏差为1.0% ~1.4%时,随着存储时间的延长和含水率偏差的增大,胶接界面N1s逐渐增加。

[1] 顾继友.胶接理论与胶接基础[M].北京:科学出版社,2003.

[2] 程瑞香,顾继友.落叶松、桦木和柞木集成材胶接性能的研究[J].木材加工机械,2003(2):1-4,9.

[3] 钱俊,张文标,金永明,等.电场对杨木胶合效应之初探[J].浙江林学院学报,1999,16(2):109-113.

[4] 秦伟,张志谦,吴晓宏,等.RTM成型复合材料的界面改性[J].高分子材料科学与工程,2003,19(6):206-212.

[5] Stamm A J.Bound-water diffusion into wood in across-the-fiber directions[J].Forest Products Journal,1960,10(10):524-528.