超高压处理对南京盐水鸭货架期的影响

沈旭娇,徐幸莲,周光宏*

(南京农业大学肉品加工与质量控制重点实验室,江苏 南京 210095)

南京盐水鸭是我国传统的低温熟肉制品,具有皮肉鲜嫩、口味清淡等特点,深受消费者喜爱。由于制作盐水鸭的传统工艺不允许采用高温熟化处理,一些耐热微生物及芽胞不易被杀死,加之包装过程中的二次污染、产品较高的水分活性、冷链运输系统不完善,南京盐水鸭的货架期非常短。目前主要通过在真空包装之后使用二次热杀菌处理来延长,但这就不同程度地破坏了盐水鸭的原始风味,产生异常风味如蒸煮味等,同时也影响质地等其他食用品质。在保证风味品质的前提下延长产品货架期是盐水鸭行业亟待解决的重要问题[1]。

超高压处理作为一种物理杀菌手段,可杀死熟肉制品中的大部分微生物,而感官和营养品质却很少受到影响,从而达到杀菌保藏的目的[2]。虽然国际上高压技术在食品工业中的研究应用已有几十年历史,主要用于处理水果、蔬菜和肉类食品等[3],但我国在这方面仍处在起步阶段。迄今为止,国内高压技术的应用研究主要集中于对生鲜肉制品品质的影响和杀菌效果,而对中低温熟肉制品的研究相对较少[4-7]。

本实验对于真空包装的盐水鸭产品使用超高压处理,研究不同压力强度和温度协同处理对盐水鸭在低温贮藏条件下货架期的影响,通过感官评定、pH值、菌落总数、TBARS和颜色等指标,研究高压处理的最佳参数,为解决南京盐水鸭行业发展的技术瓶颈提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜冻鸭胸脯肉:樱桃谷鸭胸脯肉,购于徐州佳合食品有限公司;陈年老卤 南京香馥馥卤菜店。

PCA平板计数琼脂 北京陆桥有限公司;MDA试剂盒 南京建成生物工程研究所。

1.2 仪器与设备

UHPF/2L/800MPa型食品超高压设备 包头科发新型高技术食品机械有限公司;DZQ-5002SB真空包装机 上海圣松机械制造有限公司;真空包装袋(125mm×334mm) 北京华盾塑料有限公司;7200型可见分光光度计 上海尤尼柯仪器有限公司;HJ-6磁力搅拌器 巩义市予华仪器有限责任公司;HI9025c型pH计 葡萄牙Hanna公司;CR-400CIE-LAB全自动色差计 日本Minolta公司;HZQ-F160高低温恒温培养箱 上海悦丰仪器仪表有限公司;LDX-50KBS立式自动压力蒸汽灭菌锅 上海申安医疗器械厂;生物安全柜 美国Baker公司。

1.3 南京盐水鸭胸脯肉加工处理流程及主要步骤

工艺流程:速冻鸭胸脯肉→解冻→干腌→湿腌→煮制→冷却→真空包装→高压处理→0~4℃低温贮藏。

干腌:自制炒盐,即将食盐和少量花椒于炒锅内加热炒干,晾凉后可用。干腌时将炒盐涂抹在鸭胸脯肉表面,腌制2h;湿腌:在卤水中浸泡2h;煮制:水温90℃,40min;真空包装:每个真空包装袋中放置一块鸭胸脯肉,用真空包装机封口(真空度-0.1MPa、抽空时间30s、热封温度90℃、热封时间5s)。

1.4 超高压处理试验

表 1 超高压处理试验Table 1 UHP coupled with temperature treatment experimental design

参考国内外对于高压杀菌效果的研究成果[3-7],在延长货架期的同时,为了尽可能少的影响盐水鸭鸭胸产品的理化及感官品质,本试验将高压处理的保压时间定为10min。对照组与经过高压处理之后的真空包装盐水鸭胸脯肉于低温(0~4℃)贮藏,每隔7d采样1次,进行感官、理化、微生物指标检验,每次每组各取样品6只。

1.5 测定方法

1.5.1 感官评价

感官质量评定指标包括外观色泽、气味滋味、组织状态及油脂析出状况4个方面,由6人组成的感官小组按Williams等[8]9点评分法进行打分:9=极好,8=很好,7=好,6=次好,5=一般,4=一般以下,3=差,2=很差,1=极差。本实验中总分大于等于20且每项评分大于等于5为可接受。

1.5.2 微生物学评价

按照GB 4789.2—2010《食品微生物学检验菌落总数测定》进行[9]。

1.5.3 pH值的测定

称取1g样品,加入10mL蒸馏水,用搅拌器搅匀,然后用pH计测定[4]。

1.5.4 颜色的测定

使用全自动色差计测定,光源为D65(即色温为6500K的白昼光),测定盐水鸭胸脯肉L*、a*、b*值。色差仪用前经校正板标准化。颜色测定于感官自然灯光下进行,每个样品设6次重复。

1.5.5 脂肪氧化(TBARS值)的测定

硫代巴比妥酸测定根据文献[10-11]及MDA试剂盒的方法[12],稍加改动。称取1g样品,溶于5mL 质量分数5%三氯乙酸溶液,加入0.5mL二丁羟基甲苯BHT溶液(0.5mg/mL),离心(4000×g,10min),取上清液加入2mL(0.2%)TBA溶液,用85℃水浴加热30min,冷却,加入2mL(50%)乙酸溶液,于532nm比色。结果以mg丙二醛/kg肉样表示,记为mg/kg。

2 结果与分析

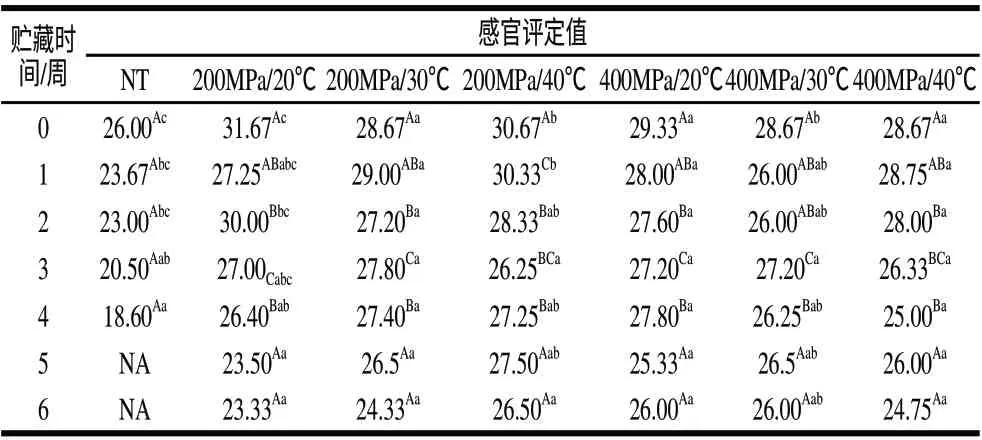

2.1 感官评价

表 2 不同超高压条件处理后盐水鸭胸脯肉在4℃贮藏过程中感官评定结果变化Table 2 Change in sensory evaluation scores of Nanjing salted duck breasts after UHP treatment during storage at 4 ℃

由表2可知,在贮藏初期,评定者难以分辨高压处理组和未处理组,高压处理组的感官评定评分都略高于未处理组(P>0.05)。这与刘勤华等[13]对高压处理影响烧鸡贮藏特性中的研究结果一致。随着贮藏时间的延长,高压处理组和未处理组的感官评定值总体呈下降趋势。未处理组从第2周开始,感官评定值显著低于高压处理组,在贮藏末期(第4周)的感官评定值低于20分,被视为不可接受,之后出现产酸、产黏、涨袋等现象,不再对其进行评定。除了200MPa/20℃与200MPa/40℃两个处理组在贮藏初期和后期感官评定值有显著下降外,其余高压处理组的下降程度不明显,不同处理组之间无显著差异。另外,直到第6周,所有经高压处理的样品的感官评定值仍然高于20分,其中200MPa/400℃处理组评分最高,达到26.5。

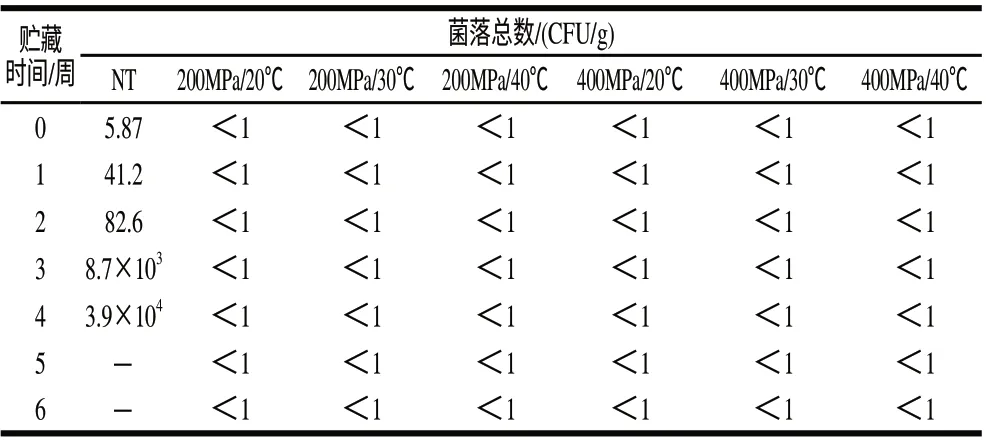

2.2 微生物评价

表 3 不同处理盐水鸭胸脯肉贮藏期的微生物变化Table 3 Change of total bacteria in Nanjing salted duck breasts after UHP treatment during storage at 4 ℃

从表3可知,未经处理样品中的菌落总数随贮藏时间延长而上升,在第3周时菌落总数超过8000CFU/g,不符合国家对卤肉制品的微生物数量规定[14]。在贮藏初期,经过超高压处理的样品菌落总数检测结果均小于1,说明超高压技术能有效地杀灭微生物,初始微生物在产品中检测不出。在6周的低温贮藏期间,超高压处理的样品菌落总数检测结果均小于1,说明超高压处理后的样品中的微生物长期受到抑制,有利于盐水鸭产品货架期的延长。

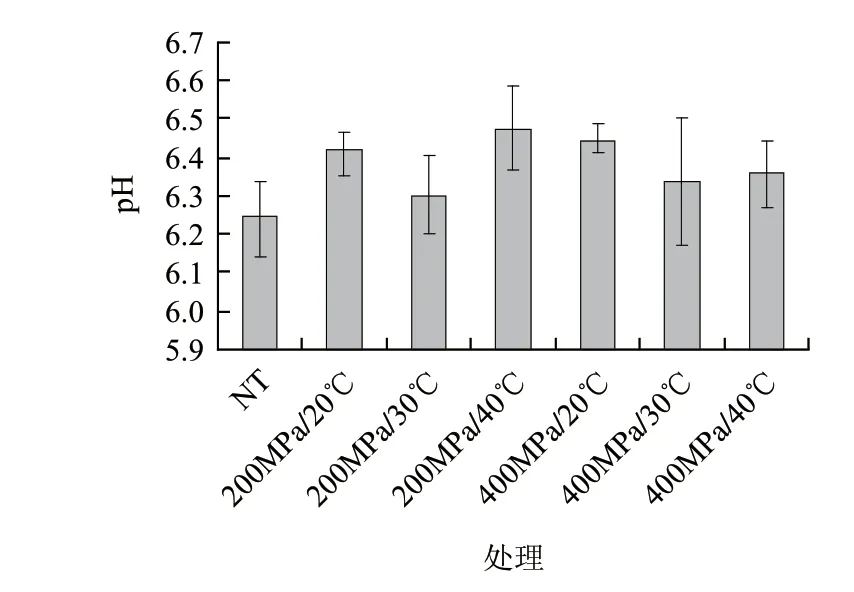

2.3 pH值测定

图 1 超高压处理后盐水鸭胸脯肉pH值的变化Fig.1 Change in pH of Nanjing salted duck breasts after UHP treatment

图 2 不同高压条件处理后4℃贮藏过程中盐水鸭胸脯肉pH值的变化Fig.2 Change in pH of Nanjing salted duck breasts after UHP treatment during storage at 4 ℃

高压处理后,盐水鸭胸脯肉的pH值均上升(图1),其中以200MPa/40℃处理组的上升值最大,pH值的增加量并不是随着压力的增大而有规律的增加的,这与王志江等[15]的研究结果相似,压力和热处理都能导致肉pH值的上升,但两者作用机制不同。热处理使肉pH值升高主要原因可能是热处理导致的蛋白质构象变化,使蛋白质肽链中酸性基团受到包埋[16]。压力处理引起的pH值升高则可能由于压力破坏稳定蛋白质结构的化学键,破坏了蛋白质的立体结构[17-18]。在贮藏阶段,未处理组的pH值有明显下降,处理组的pH值总体也呈下降趋势(P>0.05)(图2)。高压处理组pH值下降缓慢,这可能是由于高压对乳酸菌的抑制。未处理组的pH值在贮藏第3周达到最低点5.47,这可能是由于乳酸菌的大量繁殖,乳酸菌通常是真空包装肉制品的主要腐败菌[13]。

2.4 颜色指标测定

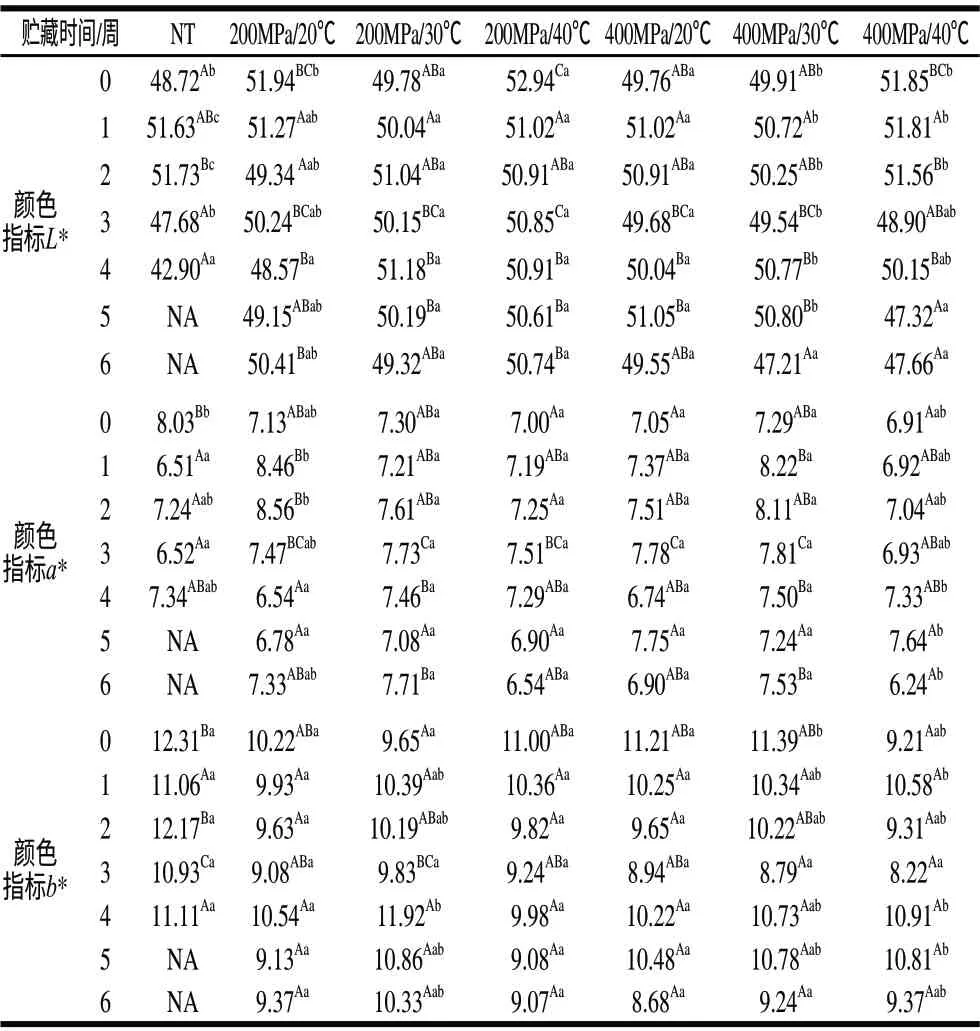

表 4 不同超高压条件处理后盐水鸭胸脯肉在4℃贮藏过程中各颜色指标的变化Table 4 Change of color parameters in Nanjing salted duck breasts after UHP treatment during storage at 4 ℃

表4为各处理组盐水鸭胸脯肉L*、a*、b*值的变化情况。压力处理前后,200MPa/20℃,200MPa/40℃与400MPa/40℃三个处理组的L*值与未处理组的差异显著,均高于未处理组;处理组与未处理组的a*、b*值有显著差异(P<0.05);L*、a*、b*值在各处理组之间有显著差异。在整个贮藏期内,各处理组L*、a*、b*值变化幅度较小,且颜色变化没有规律。这可能是因为盐水鸭胸经过盐腌和热处理,产品中形成的色素稳定,受压力的影响小。整个贮藏期内,未处理组L*值变化幅度较大,这可能是微生物腐败引发的结果。

2.5 脂肪氧化分析

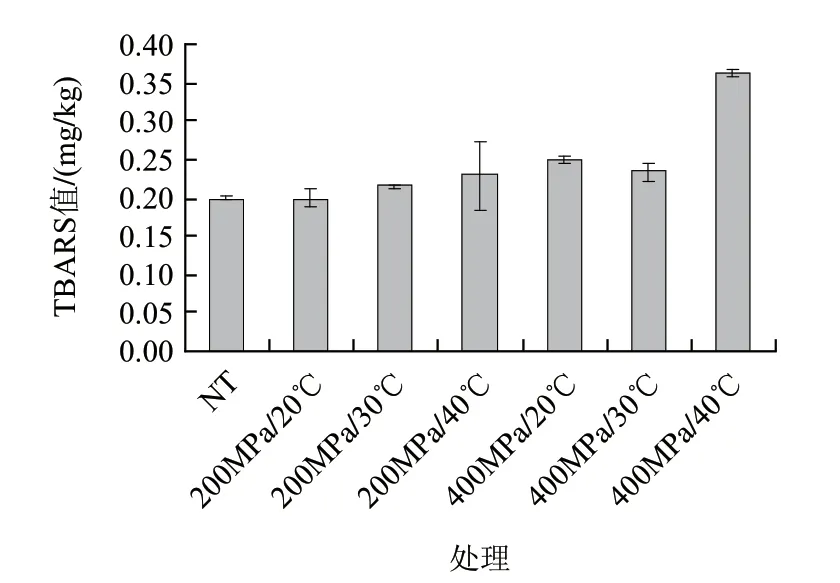

图 3 超高压处理后盐水鸭胸脯肉TBARS值的变化Fig.3 Change in TBARS value of Nanjing salted duck breasts after UHP treatment

图3表明,超高压处理后的样品的TBARS值略大于未经处理的样品,其中400MPa/40℃处理后的鸭胸TBARS值显著高于未处理组(P<0.05),但其余各处理组与未处理组的差异不显著,说明高压会加速脂肪氧化,不过高压造成的脂肪氧化并不明显。目前,对于超高压处理促进脂肪氧化的作用机制仍然不明了,但根据Cheah等[19]对猪肉馅的脂肪氧化的研究,压力导致的脂肪氧化可能与肌肉中的金属离子有关,而Orlien等[20]对鸡胸肉脂肪氧化的研究则认为,压力可能通过破坏细胞膜促进脂肪氧化。

图 4 不同超高压条件处理后盐水鸭胸脯肉在4℃贮藏过程中TBARS值的变化Fig.4 Change in TBARS value of Nanjing salted duck breasts after UHP treatment and during storage at 4 ℃

由图4可知,经超高压处理的样品随贮藏期延长TBARS值有所上升(P<0.05),不过总体数值变化不大。整个贮藏过程中,处理组的TBARS值不断增大,说明盐水鸭胸脯肉中的氧化产物不断增加。脂肪氧化是造成肉制品品质恶化的主要原因之一,尤其对于不饱和脂肪酸含量较高的禽肉制品[21]。本实验样品脂肪含量较低,且使用真空包装,低温贮藏,因此氧化过程缓慢;另外,肌肉脂肪氧化底物色素蛋白在热加工时早已失活,也可能是高压处理后TBARS值差异不显著的部分原因。该结论与韩衍青等[22]对超高压延长烟熏切片火腿货架期的研究结论相符合。结果显示,脂肪氧化酸败不是盐水鸭腐败的主要因素,超高压处理能引起样品脂肪氧化值的升高,但变化不显著(P<0.05)。

3 结 论

超高压处理能够有效抑制南京盐水鸭中的微生物,从而有效地延长产品的货架期。经超高压处理的南京盐水鸭在感官评定时难以区分,滋味风味、色泽、结构质地都与未经处理的产品相似。超高压能加速脂肪氧化,但经真空包装,在低温条件下贮藏的盐水鸭能较好地保持原有的游离脂肪酸含量,因此脂肪氧化酸败可能不是南京盐水鸭腐败的主要原因。依据综合感官评定及理化指标的检测结果,200MPa/40℃与400MPa/20℃两个处理组优于其他各处理组,同时考虑到工业生产成本,选择200MPa/40℃为最佳高压处理条件。

[1] 陈伯祥. 浅谈现代南京盐水鸭[J]. 肉类工业, 2008(5): 5-6.

[2] 张宏康. 超高压对生物大分子的影响研究[D]. 北京: 中国农业大学, 2001.

[3] HITE B H, GIDDINGS N, WEAKLY C. The effects of pressure on certain microorganisms encountered in the preservation of fruits and vegetables[J]. Bulletin of West Virginia University Agricultural Station, 1914, 146: 1-67.

[4] 马汉军. 高压和热结合处理对僵直后牛肉品质的影响[D]. 南京: 南京农业大学, 2004.

[5] 白艳红, 杨公明, 德力格尔桑. 高压处理对牛、羊肌肉感官特性及显微结构的影响[J]. 食品科学, 2005, 26(5): 67-69.

[6] 段旭昌, 李绍峰, 张建新, 等. 超高压处理对牛肉加工特性的影响[J]. 西北农林科技大学学报, 2005(10): 63-67.

[7] 李宗军. 压力温度处理对肉制品中微生物的影响[J]. 食品与机械, 2006(3): 14-16.

[8] WILLIAMS S K, WEST R L, RODRICK G E. Sodium lactate affects shelf life and consumer acceptance of fresh catfish fillets under simulated retile conditions[J]. Journal of Food Science, 1995, 60(3): 636-639.

[9] 中华人民共和国卫生部. GB 4789.2—2010 食品微生物学检验: 菌落总数测定[S]. 北京: 中国标准出版社, 2010.

[10] LIU Yuan, XU Xinglian, OUYANG Gangfeng, et al. Changes in volatile compounds of traditional chinese nanjing water-boiled salted duck during processing[J]. Journal of Food Science, 2006, 71(4): 371-377.

[11] SAMPELS S, PICKOVA J, WIKLUND E. Fatty acids, antioxidants and oxidation stability of processed reindeer meat[J]. Meat Science, 2004, 67(3): 523-532.

[12] 戴妍. 不同二次杀菌处理的南京盐水鸭产品风味变化及脂肪氧化影响分析[D]. 南京: 南京农业大学, 2011.

[13] 刘勤华, 马汉军, 潘润淑, 等. 高压处理强度和保压时间对烧鸡肉贮藏特性的影响[J]. 食品科学, 2011, 32(5): 39-44.

[14] 中华人民共和国卫生部, 中国国家标准化管理委员会. GB 2726—2005 熟肉制品卫生标准[S]. 北京: 中国标准出版社, 2005.

[15] 王志江, 郭善广, 蒋爱民, 等. 超高压处理对熟制鸡肉品质的影响[J]. 食品科学, 2008, 29(9): 78-82.

[16] 马汉军, 赵良, 潘润淑, 等. 高压和热结合处理对鸡肉pH、嫩度和脂肪氧化的影响[J]. 食品工业科技, 2006(8): 56-59.

[17] ANGSUPANICH K, LEDWARD D A. High pressure treatment effects on cod (Gadus morhua) muscle[J]. Food Chemistry, 1998, 63: 39-50.

[18] ANGSUPANICH K, EDDE M, LEDWARD D A. Effects of high pressure on the myofibrillar proteins of cod and turkey muscle[J]. Journal of agricultural and food chemistry, 1999, 47: 92-99.

[19] CHEAH P B, LEDWARD D A. Catalytic mechanism of lipid oxidation following high pressure treatment in pork fat and meat[J]. Journal of Food Science, 1997, 62(6): 1135-1138.

[20] ORLIEN V, HANSEN E, SKIBSTED L H. Lipid oxidation in high pressure processed chicken breast muscle during chill storage: critical working pressure in relation to oxidation mechanism[J]. European Food Research and Technology, 2000, 21(1): 99-104.

[21] 廖彩虎, 芮汉明, 张立彦, 等. 超高压处理对绵羊肉嫩化机理的研究[J]. 农业工程学报, 2006, 26(2): 331-337.

[22] 韩衍青, 孙新生, 刘登勇, 等. 应用超高压手段延长低温烟熏火腿的货架期[J]. 食品科学, 20011, 32(15): 99-102.