初学者在埋弧自动焊操作实验中遇到的问题及解决办法

马磊锋,王玉安,蒋应田,史旭龙,房中华

(辽宁石油化工大学 材料学院,辽宁 抚顺 113001)

0 前言

埋弧自动焊是一种高效的自动焊接方法,因其焊接电流大、焊缝质量好、焊接效率高、焊工操作环境好[1],且对焊接操作者的具体操作技术要求不高而在现代大中型焊接生产制造企业得到了广泛的应用。鉴于此,该项技术成为各中高等学校焊接专业教学中的必修内容。虽然从表面上看,埋弧焊的操作技术很简单,但是,要想真正熟练掌握该项技术,还需要下一番功夫从理论技术和操作实践上全面去领会和积累。关于埋弧焊的书籍和文献目前非常多,但是从初学者角度出发介绍埋弧自动焊操作要领及经验的文献较少,在此以MZ-1000-1埋弧自动焊机为例,从一个本科学生首次接触埋弧自动焊接操作者的体会出发,谈一下埋弧自动焊接学习过程和一点肤浅体会,供广大同学借鉴。

1 埋弧机的组成及焊接原理

在进行埋弧焊操作实践之前,建议同学们对埋弧焊机组成及焊接原理进行必要的学习。

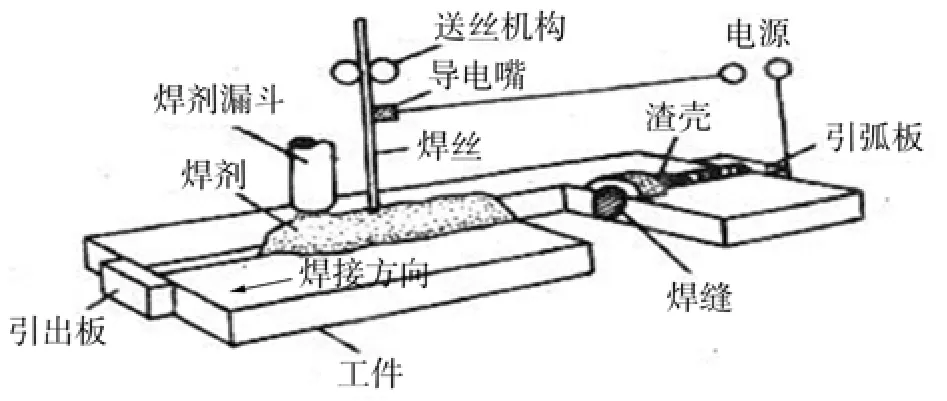

埋弧焊接系统由三部分组成焊接电源、焊接行走小车、控制系统。先进一点的埋弧焊机将焊接行走小车和控制系统组合为一体,即焊接小车[2]。其焊接过程如图1所示。焊剂由焊机漏斗流出后,堆敷在组装好的工件待焊接区域。焊丝由送丝滚轮和导电嘴送入焊接电弧区。焊接电源的两端分别接在导电嘴和工件上形成电回路。送丝机构、焊机漏斗及控制盘一般装在一起。焊接过程以及焊接参数的调整都可通过小车控制盘上的按钮开关和参数旋钮进行自动控制。

图1 埋弧自动焊接过程

在焊接过程中时,电弧是在焊剂层下持续地燃烧形成一个电弧空腔。在空腔内,电弧燃烧既熔化了焊丝,又熔化了母材形成一定的熔深,同时电弧也将熔化部分焊剂。这样熔化的焊丝、母材、焊剂在电弧磁力的强烈搅拌下混合在一起,进行复杂的氧化、还原等化学反应后最终形成焊缝和覆盖在焊缝表面的熔渣。为了保持焊接过程形成的焊缝均匀性,要求在焊接过程中各项焊接参数保持相对稳定。对于焊接速度,控制直流伺服电机的电枢电压恒定就可以实现。而对于电弧长度则要求电弧燃烧系统或送丝系统应具有一定的调节能力。这一调节能力可根据选用的焊丝直径以及电源外特性采用电弧自身调节或电弧电压调节。对于细焊丝(直径小于3 mm)可采用电弧自身调节系统;粗焊丝可采用弧压反馈调节系统。教学焊机采用的是3 mm的粗焊丝,因此,采用的是弧压反馈调节系统。弧压反馈一般由接在导电嘴与工件底线上的细导线组成。因此,在焊接之前需要检查反馈线是否接触良好。

在焊丝自动送进电弧区的同时小车在行走伺服电机的驱动下,按照事先设定的焊接速度沿着焊接预定路径行走从而形成焊缝。为保证焊接时的引弧和收弧质量,一般要求在焊接试板的两端安装引弧板和收弧板。焊接引弧应从引弧板上起弧,在收弧板进行收弧。收弧时,只需要按下正常停止按钮,焊机就进入停止程序,这时小车和送丝电机停止,而电弧继续燃烧进行填充弧坑。当弧坑填满且电弧电压升高到设定值(大约为55 V)时,控制箱中的弧压继电器吸合而断开焊接电源的输出。在焊接之前,要严格根据工件厚度、焊接质量以及焊缝成形要求按照事先制订的焊接工艺参数进行焊接电流、电压、焊接速度等参数的调整,原则上在焊接过程中不予调整。在焊接过程中,焊剂从焊机漏斗沿导管送出覆盖在电弧区实现埋弧过程。焊接过程中,未融化的焊剂可通过回收系统或人工清扫的方式进行回收再使用。

2 埋弧焊接之前的安全操作及工艺准备

在进行埋弧焊操作之前,同学们应掌握一定的操作安全技术和工艺准备。现将埋弧自动焊操作安全技术要点归结如下:

(1)焊接电源、控制箱的壳体必须可靠接地;焊接行走小车应与工件有良好的绝缘。

(2)接通焊机的网络电源三相380 V电压后,不可触及焊机的输入接线端,以免发生触电事故。

(3)焊接之前要仔细检查焊接主回路的导线是否接触良好,如有松动,应使用扳手拧紧,防止因焊接电流大时在松动点出现发热或打火。

(4)对于直流焊接,要检查控制箱面板上的焊接极性开关是否和焊接极性接法一致,不一致的话,会造成电压反馈信号无法与送丝电机给定电压比较,无法实现弧压反馈调节过程,送丝电机一直翻转,焊丝回抽。对于交流焊接,该项无须检查。如果利用埋弧焊机进行手弧焊接的话,需要极性开关打反,且将送丝电机给定电压设定为零。

(5)开始焊接前,应仔细检查焊机小车行走轨道上可能造成小车与焊件短路隐患点。在焊接过程中,要仔细观察焊车行走和电弧燃烧的稳定情况,避免焊接过程中出现短路,造成中断焊接。

(6)焊接之前,要检查被焊接工件与工作台(地线接在工作台时)是否接触良好,最好利用夹具将焊接件与工作台夹持住,这样既可导电,又可以防止工件变形引起两者间接触点的变动。在引燃电弧前,应检查焊剂的堆覆盖情况,焊剂的堆覆量要合适,以埋住电弧为宜。

(7)当焊丝与焊件粘连后,不要急于用手去拉焊丝,以免被热焊丝灼伤;应采用焊丝专用剪刀将焊丝剪断,消除焊剂。露出工件金属,重新引弧焊接。

工艺准备:埋弧焊接之前,需要做一定的工艺准备工作,如焊剂的烘干、焊丝的油锈清理(镀铜焊丝可以不用清理)、焊丝盘中的焊丝填充、工件焊接区域的污物清理、工件坡口的加工以及组对等。对于初学练习,前面所述部分工作可以省略。

3 埋弧焊操作过程中的心理准备

埋弧焊的焊接电流比其他弧焊方法要大,通常在400~800 A。虽然在进行埋弧焊接之前,很多同学都进行过焊条电弧焊、TIG焊以及CO2焊接,但是这些焊接方法焊接电流一般都在100~200 A。在初次焊接练习过程中,有时会因为引弧要领掌握不好出现工件打火或焊机因抽丝或顶丝出现焊机倾斜时,加剧了同学的恐惧心理。克服这一心理障碍的前提是,在指导老师的精心指导和示范操作与讲解下,同学认真听指导老师的讲解,牢记操作要领,鼓足勇气大胆实践。

4 埋弧焊操作的基本程序

在埋弧焊操作之前,首先应熟悉焊机控制箱面板上的所有开关和旋钮的作用及使用。图2所示为MZ-1000-1焊机的控制箱面板实物图。其次,应该熟悉焊机的机械系统及调节。最后,通过焊接操作来熟悉焊接不同条件下的焊接参数。根据实验操作过程,列出基本的操作程序供同学们参考。

图2 埋弧自动焊控制箱面板实物

(1)焊前准备主要包括:根据工件厚度、焊接位置及焊接条件设计坡口形式及坡口加工、焊接部位的清理、装配要求等。

(2)根据焊件材料及质量要求确定焊接材料,这里指焊丝及其规格、焊剂类型及其型号。并根据焊接质量要求,确定焊剂的烘干温度及烘干时间。必要的话,还需要对焊丝进行除锈油等准备工作。

(3)检查设备,主要检查电缆接线是否牢固可靠。其次,检查弧压反馈系统是否正常。最后检查焊接极性开关与工件极性接法一致性,检查焊接参数的设定是否满足工艺。

(4)调节机头高度,相应地确定了焊丝的干伸长。埋弧焊的焊丝干伸长度是指焊丝从导电嘴出口到电弧根部之间的焊丝长度。焊丝干伸长度在电流通过时产生的电阻热对焊丝起到预热作用,因此,需要根据焊丝的熔敷效率进行适当调整,此外它直接影响到电弧电压的高度,因为干伸长度电阻电压包含在弧压反馈中。

(5)根据引弧方式确定焊丝与工件的接触情况。对于埋弧焊,一般采用短路回抽引弧法,可通过焊丝上下点动开关调节焊丝与工件轻接触,使其有较大的短路电阻。

(6)合上小车离合器,打开焊机漏斗闸门或者利用铁铲将焊剂均匀掩埋到预焊接区域。根据小车行走方向将小车方向开关置于相应位置,并将小车预调开关置于自动位置。

(7)按下焊接按钮AN3启动焊接,焊接过程中可以转换电压检测开关,在控制箱电压表上检测电弧电压或小车行走电机的电枢电压。

(8)焊接到工件引出板,按下停止按钮实现正常焊接停止。

(9)回抽少量焊丝,使焊丝端头离开焊接区域。同时松开离合器,推动小车离开收弧区域。清扫未熔化焊剂,敲去渣壳观察焊缝成形情况。

5 埋弧焊操作中出现的问题及其解决办法

在埋弧焊的初次操作实践过程中,因为对于操作要领不熟悉或缺乏经验可能会出现引弧失败或其他问题,在此列举初次学习中遇到的几种情况供同学们借鉴。

(1)采用短路回抽引弧,焊丝与工件轻微接触。但是启动焊接开关后,电弧不能引燃且小车被顶起形成左倾斜。原因是,工件与工作台间未实现接触,没形成主回路,形成假短路回抽状态,此时,引弧过程变为慢送丝引弧过程,在按下启动开关后,慢送丝导致小车顶起形成左倾斜。因此,需要检查工件与工作台的接触情况。工件与工作台间未接触可能是工件因焊接变形翘起后与工作台之间进入焊剂所致,也有可能是工件尺寸太小(学生操作练习时多使用小块焊接试板)或工件背面油锈太厚所致。

(2)采用短路回抽引弧,焊丝与工件间处于轻微接触。但是启动焊接开关后,电弧不能引燃且工件被拉起。原因是,工件与工作台接触不良,主回路虽然形成,但是工件与工作台间接触不良导致主回路电阻大,减小了短路电流,在焊丝引弧处的电阻热量过小,不足以熔化短路接触点。此外因该处热量少,钢板温度低散热快,回抽动作尚未形成,熔化的焊丝端头快速凝固无法提起焊丝。在反馈电压为零的情况下,送丝电机持续回抽,若工件尺寸小,重量轻时,工件将被拉起。若工件较重,会导致机头被拉下出现小车右侧倾斜。

(3)采用短路回抽引弧,焊丝与工件接触。启动焊接开关后,电弧不能引燃且工件被拉起。原因是,焊丝与工件接触太紧,导致短路电阻太小。电源接通后短路电流在焊丝引弧处的电阻热量过小,不足以熔化短路接触点。而当钢板温度低散热快时,熔化的焊丝端头快速凝固,回抽动作无法提起焊丝。在反馈电压为零的情况下,送丝电机持续回抽,若工件尺寸小,重量轻时,工件将被拉起。若工件较重,会导致机头被拉下出现小车右侧倾斜。

(4)当采用慢送丝短路回抽引弧时,有两种情况出现,第一种情况为出现左倾斜,原因有两种情况:一是由于工件与工作台间未接触所致,原因同(1)一样。第二种原因是可能焊丝顶到颗粒较大的焊剂上。第二种情况为出现右倾斜或工件被拉起情况,原因如同(3)。

(5)当采用慢送丝短路回抽引弧时,按下启动开关后立即松开,焊接过程不能建立。原因是慢送丝短路回抽引弧过程需要持续按下启动开关,形成慢送丝过程,当焊丝送进与工件接触形成短路并回抽形成电弧后才能松开启动开关。否则松开启动开关,电源输出的空载电压导致控制箱中的弧压继电器动作,电源主回路交流接触器不能吸合而关断主电路。

6 结论

(1)埋弧自动焊操作过程表面看很简单,其实蕴藏很多知识。要想很好地掌握该操作过程,需要熟悉焊机工作原理和引弧实质与过程。

(2)埋弧自动焊接对于本科专业学生是必修课程内容,需要同学们认真学习才能更好地领会和掌握该项技术。

(3)实践出真知,实际操作中出现的问题,需要不断探索和思考才能积累和提高。

[1]王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2010.

[2]姜焕中.电弧与电渣焊[M].北京:机械工业出版社,1988.