装载机轮边减速器行星轮架有限元分析及结构优化

□ 陈劲松 □ 李 华 □ 姚 进

四川大学 制造科学与工程学院 成都 610065

1 概述

装载机的行星轮架是轮边行星减速器装置的重要组成部分,该装置由太阳轮、行星轮、行星轴、行星轮架、内齿圈、轮毂、制动器等组成[1],结构简图如图 1所示。工作原理:半轴将动力传递给太阳轮,太阳轮与行星轮同时与不能转动的内齿圈啮合,故行星轮只能带动行星轮架绕半轴轴线转动[2],并将转矩传递给车轮。行星轮架是轮边减速器中承受外部力矩最大的零件之一,它的力学性能对各行星轮之间载荷大小比例的分配以及整个传动装置的承载能力、振动和噪声等都有很大的影响。因此,为了使轮边减速器装置中的各个零件之间满足合理的设计要求,需要对最关键的部分即行星轮架进行具体的力学性能分析。该装载机共有三个挡位,当处于前进一挡的时候,行星轮架所受转矩最大。因此,本文在该挡位下,针对行星轮架在不同时刻、转动到不同位置时,进行力学性能的分析。

图1 轮边减速装置结构简图

由于结构、形状和载荷状况的复杂性,传统力学分析方法已不能胜任,目前多应用CAE技术对其性能进行全面分析。与传统力学分析相比,计算机有限元分析节约成本和时间,有限元分析相比常规力学计算更快速,准确度相对要高很多,分析结果更直观。有限元的后处理能提供完善的曲线、分布云图、变形趋势以及动画模拟,这些是常规计算难以做到的。与大部分行星轮架结构分析比较,本文首先基于结构缺陷较少的单侧板式整体结构,借助大型通用有限元软件ABAQUS,对行星轮架进行了有限元分析研究和结构改进,通过多组实验数据以及结果的对比,得出了可靠的实验结果与结论。

2 有限元模型建立

有限元模型的建立是仿真分析的基础,该行星轮架外形不规则,结构较复杂,为准确模拟其实际结构,采用了先应用CAD软件建立实体模型、后导入有限元软件进行网格划分和参数设置的建模思路。INVENTOR是美国AutoDesk公司推出的一款三维可视化实体模拟软件,它具有操作简单、键盘输入少、用户界面人性化等显著的特点[3],并且与ABAQUS等其它软件兼容性强,因此,利用INVENTOR建立了行星轮架的三维模型。

为了真实模拟行星轴的受力情况,在INVENTOR中建立了与行星轴配合的滚针轴承的简化三维模型,由于滚针轴承的刚度较大,变形小,对行星轴的受力影响小,且滚针处的应力状态不是研究的重点,因此在分析中将其简化为圆柱刚体。其中三维行星轮架模型中有较多倒角、小孔,在离行星轴较远处也有部分的文字型的凹槽等特征,这些特征对模型的网格质量影响非常大,网格质量的好坏直接影响到运算结果的准确性,但这些特征对载荷引起的整体结构变形、应变影响不大,甚至可以忽略,所以在进行有限元分析时,可以将这些特征去掉。

将在Inventor中修改好的模型转换成igs格式,导入有限元分析软件ABAQUS中,并且转换为精确模型。首先对行星轴和滚针轴承进行组合装配,然后对行星轮架和滚针轴承进行网格划分,由于行星轴结构比较复杂,故采用一阶的四面体单元C3D4自由方式划分网格,单元数为123 807个。由于简化的轴承结构简单,因此采用一阶的六面体非协调单元C3D8I结构化方式划分网格,单元数为676个。并对尺寸变化大、有可能出现应力集中的部位以及重点分析区域 (行星轴和轴承)等进行手动网格细化,最终保证两个模型的分析警告控制在1%以内[4]。行星轮架与滚针轴承的装配体有限元模型如图2所示。模型坐标系:水平向右为X正方向,竖直向上为Y正方向,Z正方向满足笛卡尔坐标系,其方向垂直平面向外。

图2 行星轮架与滚针轴承装配体有限元模型

3 建立接触分析

3.1 定义接触属性

行星轴与滚针轴承间属于过渡配合,相互之间滑动摩擦较小,由于滚针轴承简化为圆柱刚体,因此它与行星轴的接触定义为硬接触。

3.2 定义接触对

由于滚针轴承被简化为圆柱刚体,刚性比行星轴刚性大,故将滚针轴承的内表面作为接触对的主面,行星轴的外表面作为从面。为了避免主面的网格穿透到从面,导致分析的不收敛,主面的网格应该比从面的网格细。由于两个接触面之间相对滑动较小,接触定义为小滑动。对于与主面距离在0.02 mm之内的从面节点,修改其坐标,使其与主面的距离变为0 mm。

3.3 稳定建立接触关系

为减小收敛难度,缩短计算时间,在第一个分析步中,先定义一个很小的载荷分析步,让接触关系平稳地建立起来,然后在第二个分析步中施加真实的载荷。

4 边界条件及载荷施加

4.1 边界条件

由于是静强度分析,故对行星轮架上面安装螺栓孔的位置进行约束。由于行星轮架受到太阳轮和内齿圈共同的作用力,并且行星轮架通过螺栓孔与轮盘、轮辋、轮毂相连,会受到反向的转矩,因此将螺栓孔进行全约束。

4.2 行星轮架受力分析及载荷施加

行星轮架上面主要受力位置为行星轴,三个行星轮同时与一个太阳轮相互啮合,太阳轮受到的输入转矩T=4 219 N·m,行星轮主要受到切向力、径向力。径向力通过内齿圈和太阳轮的作用,可以相互抵消,故行星轮主要受到内齿圈和太阳轮给它的切向力 (不考虑轴向力),通过轴承传递到3个行星轴上,整体形成3个合力F,经计算F=100 006 N,力的作用点设置在行星轴内孔的中心处,在ABAQUS中采用耦合约束将该作用点与滚针轴承的外圆柱面耦合。合力的方向始终垂直行星轴中心和太阳轮中心的连线上,即受到一个以太阳轮为中心的转矩,整个转矩的方向为朝里看顺时针方向。由于是静力学分析,在ABAQUS上直接将该作用力设置为集中力。另外,由于行星轮架通过螺栓与轮盘、轮辋、轮毂连接,于是行星轮架受到地面通过轮胎传递到行星架上的支承力,大小为59 466.4 N。施加在行星轮架与轮盘接触的台阶面上,施加范围为一半圆面、大小按照正弦函数分布,最大值在最下端处,两端应力值依次减小,幅值为12.92 MPa。为了验证行星轮架在不同时刻、转动到不同位置的受力情况,分别分析其在初始状态及旋转60°后的应力、应变。行星轮架初始及旋转后的受力如图3所示。

图3 行星轮架受力简图

5 求解结果

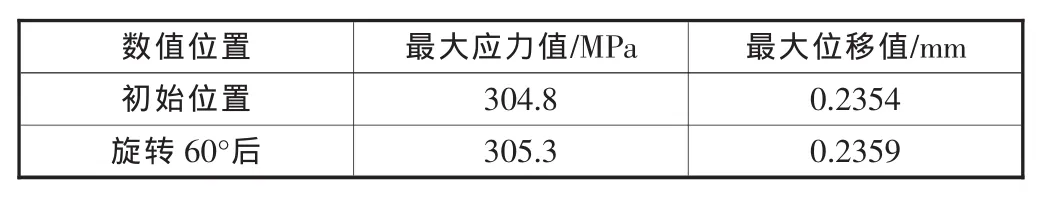

进入ABAQUS的job模块,定义作业并且提交作业,成功以后进入Visualization模块,可以得到求解出的行星轮架的最大应力云图。通过设置可以得到最大节点位移、应力矢量、应变矢量等云图[5]。根据所得云图可以得出两种不同位置情况的行星轮架的最大应力、最大位移情况,见表1。

从表1数值上看,两种位置下的最大应力、最大位移值相差不大,两者的最大应力值均接近屈服强度310 MPa,最大位移值均小于允许的最大变形量1.5mm,应力集中的现象均主要位于行星轴轴肩根部下端过渡圆角处。其中初始位置行星轮架的最大应力、最大位移云图,如图4、5所示。为了看到最大应力处附近的应力大小的变化趋势,同样选取初始位置的行星架,将最大应力沿轴肩附近10个临近节点的路径变化图显示出来,如图6所示。可以看到,曲线最高点值为300 MPa左右,其临近的几个节点的应力值也较大,为了减小应力集中现象,提高行星轮架的强度、刚度,需要对应力偏大的结构作进一步的改进。

图4 初始位置行星轮架最大应力云图

图5 初始位置行星轮架最大位移云图

图6 最大应力处附近节点应力变化曲线

表1 不同位置的应力、应变

6 结果分析及结构优化

通过初始位置和转动位置两种情况下的有限元分析结果可以看出:不同时刻、转动到不同位置下的行星轮架的受力最大位置及其数值差别不大,说明行星轴受到的转矩才是影响行星轮架应力、应变大小的主要外界因素。故可以对其中一种位置下(这里选用初始位置)的行星轮架提出以下两种改进方案。

(1)行星轴轴肩附近过渡圆角半径R可能偏小,在轴径大小D不变,并且满足设计要求下(8 mm≤R≤12 mm),将圆角半径由原来的8 mm逐渐增大到12 mm。

(2)行星轴的轴径D可能偏小,在轴肩圆角半径R大小不变,并且满足设计要求下 (55 mm≤D≤60 mm),将轴径由原来的 55 mm逐渐增大到 60 mm。

在相同的载荷和约束条件下,分别对两种方案下的模型进行静强度分析,所得分析结果如图7、8所示。

对于方案一,由图7可知,在圆角半径允许改变的范围内,最大应力、最大位移值均随圆角半径的增加而减小。当圆角半径为12 mm时,最大应力为243.8 MPa,最大位移为0.188 3 mm。从分析结果可以看出,改进后的行星轮架的行星轴轴肩根部的过渡圆角处的应力值明显降低,应力分布也比较均匀,说明应力集中现象有所缓解。同时相对位移量有所降低,满足刚度要求。对于方案二,由图8可知,在轴径大小允许改变的范围内,最大应力、最大位移值均随轴径的增加而减小。当轴径为60 mm时,最大应力为228.6 MPa,最大位移为0.176 6 mm。说明增大轴径同样也能减缓应力集中现象,并且最大应变也有明显的下降。

图7 方案一 最大应力、最大位移值

图8 方案二 最大应力、最大位移值

7 结论

本文应用有限元法,以ABAQUS为平台,建立了装载机轮边减速器行星轮架的三维有限元模型,对其进行静强度分析,并通过分析结果作进一步结构优化,得到如下结论。

(1)行星轮架危险截面均位于行星轴轴肩根部过渡圆角处。

(2)行星轮架的转动位置的改变对其最大应力、最大应变位置及数值影响较小。

(3)在以上改进方案中,增大行星轴轴肩根部附近圆角半径可将最大应力和应变值均减小20%左右;增大行星轴轴径可将最大应力和应变值分别减小25%和24%左右。可见两种方法均可以明显降低应力集中现象,并且第二种方法减小的幅度更大。

(4)增大圆角半径会影响滚针轴承及行星齿轮的安装尺寸,增大行星轴轴径会影响行星齿轮直径、齿宽等其它相关尺寸大小的设计和校核,对加工也有较大的影响。因此,圆角半径和轴径应该在满足设计要求的前提下进行适当改进。

(5)如果在满足设计要求的前提下,并且加工成本等其它因素允许的话,可以综合方案一和方案二的改进:在相同边界和载荷条件下,既增大行星轴过渡圆角半径,又增大行星轴轴径。或者对方案一、二做单方面的再次修改,如加大过渡圆角半径及其轴径的改进数值。

[1] 陈双喜.轮式装载机驱动桥动力学特性有限元分析 [D].成都:四川大学,2009.

[2] 吉林工业大学工程机械教研室.轮式装载机设计 [M].北京:中国建筑工业出版社,1982.

[3] 胡仁喜,董永进,郑娟.Inventor10中文版机械设计高级应用实例[M].北京:机械工业出版社,2006.

[4] 曹金凤,石亦平.ABAQUS有限元分析常见问题解答[M].北京:机械工业出版社,2010.

[5] 刘展,祖景平,钱英莉,等.ABAQUS6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008.