埋地钢质管道全面检验及合于使用评价的工程实践*

□ 左延田 □ 汤晓英 □ 顾福明

上海市特种设备监督检验技术研究院 上海 200333

1 概述

目前,我国炼油、化工、电力、石油、供热、供水等行业生产管道和市政在用管线总长度超过50万km,其中,大部分管线使用年限已有10~20年或更长,达到事故发生几率的高峰期,燃气管道泄漏、爆管是直接危害广大居民的恶性事故,需要尽快建立可靠的检验技术。如能定期对在用管道进行全面检验,则可科学地制定防腐、维修规范及更换危险管段,防患于未然,避免严重泄漏爆管事故。

2010年8月国家质量监督检验检疫总局分别颁布TSG D7004-2010《压力管道定期检验规则——长输(油气)管道》[1]、TSG D7003-2010《压力管道定期检验规则——公用管道》[2]两个检验规则。在其中阐述了埋地钢质管道定期检验的一般项目,包括:敷设环境调查、环境腐蚀性检测、管道外防腐层不开挖检测、阴极保护有效性检测、开挖直接检验、合于使用评价等,但是与之配套的标准方法和评价体系有待进一步完善。

2 检验内容

某公司埋地管道的埋地段总长21.45 km,2006年4月竣工投入使用,介质为C3C4,管道规格为φ168.3×6.4 mm,设计压力为2.29 MPa,运行压力为1.52 MPa,设计温度为60℃,运行温度为15℃,材质为L245,采用3PE加阴极(外加电流)联合保护措施。我院根据TSG D7004-2010《压力管道定期检验规则——长输(油气)管道》、TSG D7003-2010《压力管道定期检验规则——公用管道》对该公司的埋地C3C4管道进行了全面检验及合于使用评价工程实践。

2.1 C3C4管道敷设环境调查

2.1.1 沿线环境调查

C3C4与丙烯、C8同沟敷设,水平间距约0.5 m,管道从纬六路西侧下管架,埋地向东穿过纬六路折向北,经板桥路、金山大道,继续向北穿A4高速,沿A4北侧一直向东敷设,穿过松金公路、亭卫公路、亭漕公路、张泾河、龙泉港、金山铁路支线、庄胡公路西侧和A4高速,沿庄胡公路西侧向南,穿过运石河、沪杭公路到达化学工业区。这些区段有荒草地、小树林、农田、苗圃、菜地、绿化带、公路、水塘、生活区和管架区等。管道沿线,特别是新卫公路段和庄胡公路段施工活动频繁,车流、人流大,地下设施较多,属于四类地区,其余为三类地区。

2.1.2 位置、定位及埋深探查

大部分C3C4管道埋深满足GB50253-2003《输油管道工程设计规范》[3]标准要求,但有两处埋深不够,分别是9#测试桩-410 m处(0.8 m,到管中心距离)、14# 测试桩-100 m 处(0.8 m,到管中心距离)。

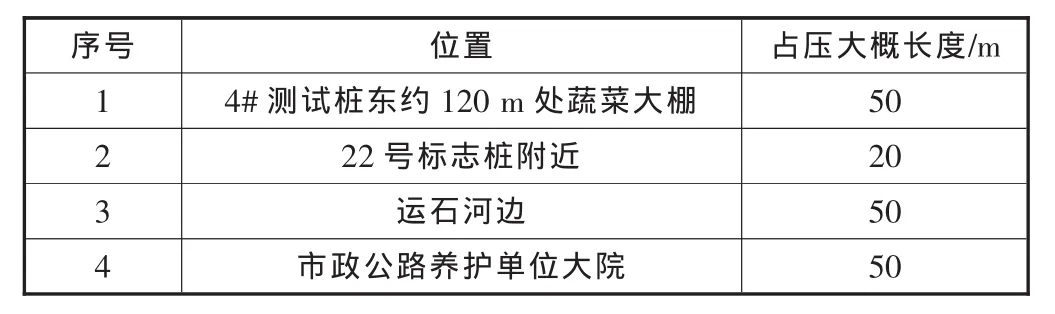

2.1.3 占压情况

C3C4管道存在占压现象,直接连续占压的地段见表1。

表1 管道沿线占压统计

2.1.4 大气腐蚀性调查

参照标准GB/T 15957-1995《大气环境腐蚀性分类》[4]对该管道敷设段的大气腐蚀性进行了调查,发现是城市大气、工业大气和海洋大气,其大气腐蚀环境为中腐蚀大气,该管道全程采用3PE防腐层,该防腐层类型能满足大气环境,在跨越段检验中未发现外表面腐蚀。

2.2 环境腐蚀性检测

钢质埋地管道段包括土壤腐蚀性以及杂散电流测试,钢质管道跨越段应进行大气腐蚀性调查。

2.2.1 土壤腐蚀性检测

土壤腐蚀性评价采用了土壤电阻率测试方法,测试了土壤电阻率、氧化还原电位、管地电位、土壤pH值、土壤质地、土壤含水率、土壤含盐量、土壤Cl-含量等8个参数,其中土壤电阻率、管地电位进行了现场测试,其余6个参数送实验室化验分析。管道沿线共测试了土壤电阻率20处,数据见表2,根据SY/T 0087.1-2006《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》[5]确定其中强级15处,占75%;中级为5处,占25%,结合实验室分析探坑开挖土壤的其它6个数据,可进一步综合分析土壤的腐蚀性。

表2 土壤电阻率测试数据表

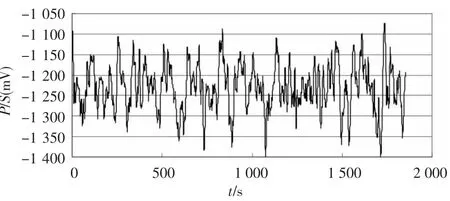

2.2.2 杂散电流测试

利用SMART-LOGGER数据记录仪进行了杂散电流测试,共采集数据点13个。依据SY/T0087.1-2006《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》,可知C3C4管道的沿线杂散电流存在干扰。图1为典型杂散电流测试成果图。

图1 杂散电流测试成果图

2.3 外防腐层不开挖检测

2.3.1 外防腐层整体质量状况检测

根据电流衰减率,采用PCM[6]方法,对所检测的21.45 km的C3C4管道埋地部分防腐层整体质量状况进行了分析评价,分级标准参照《埋地钢质管道腐蚀防护工程检验》(GB/T 19285)的相关规定,表3列出了防腐层质量分级统计情况。

表3 防腐层质量分级表/m

2.3.2 防腐层破损点检测

采用交流电压梯度法(ACVG)[6]对该管道的防腐层破损点进行了检测(见图2),该管道共检测出信号点多处。实际开挖了其中的4处,总体上看,该管道的外防腐层破损点较少。从开挖的情况看,防腐层破损的原因主要是:(1)施工质量控制不好,造成防腐层损伤,如管道下沟时的石块划伤、运输过程中的损伤、管体未经有效打磨直接喷涂防腐层等;(2)第三方破坏造成的损伤。

图2 防腐层破损点现场照片

2.3.3 防腐层厚度测试

利用涂层测厚仪对该管道埋地部分防腐层厚度测试共计4处,24点。防腐层厚度测试值最大为2.84 mm,最小值2.62 mm,大部分厚度在2.70 mm左右,可满足该管道设计的相关标准。

2.4 阴极保护有效性检测

为有效评价整条管线的阴保电位分布情况,根据现行标准与规范的规定,采用管地电位测试及密间隔电位测试(CIPS)两种方法。

2.4.1 测试桩测试管地电位20处

通过测试桩共测量管地电位20处。测试数据见表4,测试桩管地均低于-0.85 V的标准保护电位[7],其中最大值-0.912 V(13# 测试桩),最小值-1.365 V(1# 测试桩),电位都存在一定的波动,测试处受到明显的外部杂散电流的干扰,严重处建议进行排流设施。

表4 管地电位测量表

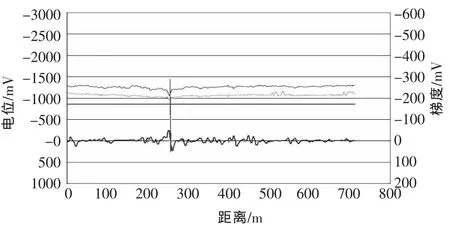

2.4.2 3#测试桩~4#测试桩的测试结果

图3是3#测试桩~4#测试桩的CIPS测试结果图,测量间距为1.5~3.0 m,检测距离为800 m。发现检测管道有阴极保护。信号突变处,经开挖验证,防腐层发现有破损点。

图3 某管段CIPS测试结果图

2.5 腐蚀防护系统综合评价

利用GB/T 19285-2003《埋地钢质管道腐蚀防护工程检验》[8],依据全面检验数据,根据该管道的外防腐层状况、阴极保护有效性、土壤腐蚀性、杂散电流及排流效果进行综合评定,可把C3C4管道分为3段。

(1)C3C4管道从纬六路西侧下管架,埋地向东穿过纬六路折向北,经板桥路、金山大道,继续向北穿A4高速路到4#测试桩段的管道腐蚀防护系统综合评价为2级。外防腐层整体质量为2、3级的较多,外防腐破损率相对较小,该管段阴极报告达到标准要求,存在一定的杂散电流干扰,土壤腐蚀性为强或中,是造成该段管道腐蚀防护系统综合评价为2级的主要原因。

(2)4#测试桩至19#测试桩段的管道腐蚀防护系统综合评价为1级。外防腐除了9#测试往上海石化方向约1 km段防腐层质量为2、3级外,其余的外防腐层质量为1、2级的居多,存在一定的杂散电流干扰,土壤腐蚀性为强或中,所占权重也较高。但外防腐破损点较小,阴保有效率高,经过开挖检测,验证破损处未发现管体外腐蚀,故管道腐蚀防护系统状况良好,正常检查即可。

(3)19#测试桩沿庄胡公路西侧,穿过A4高速,沿庄胡公路西侧向南,穿过运石河、沪杭公路到达化学工业区管架段的管道腐蚀防护系统综合评级为2级。外防腐层质量为2、3级较多,存在一定的杂散电流干扰,土壤腐蚀为强或中,外防腐层破损率相对较低,阴保也达到了保护,但是保护电位接近了保护的边缘,故该段管道的腐蚀防护系统综合评价为2级。

3 开挖直接检验

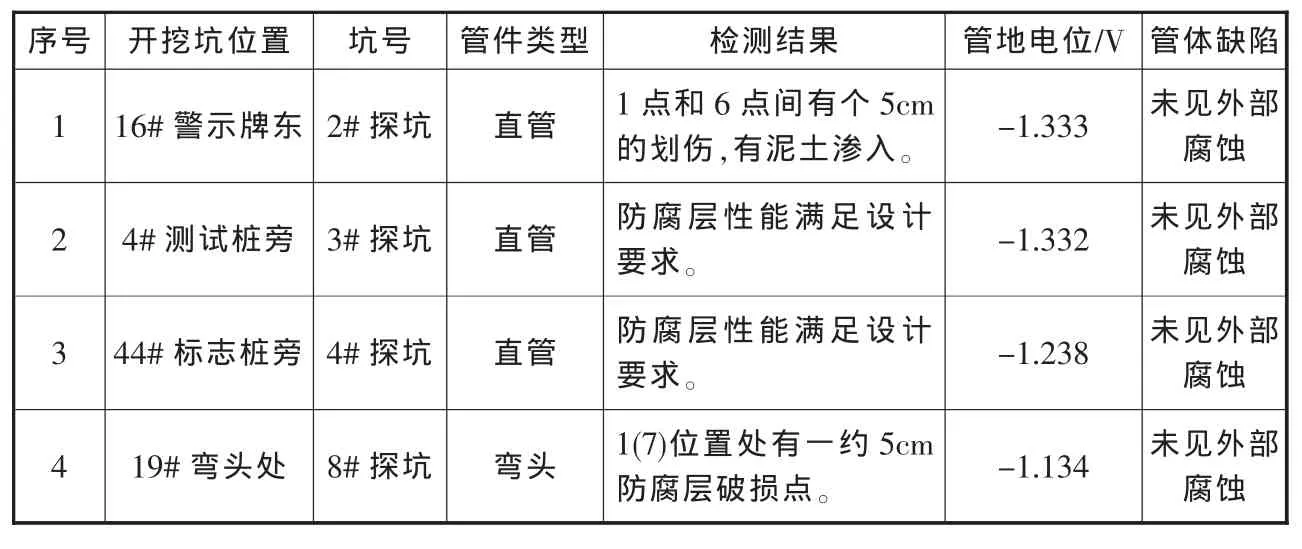

根据外防腐层不开挖检测结果、管道敷设环境调查(如穿越公路、河流)及管道结构(如弯头)、环境腐蚀性检测、阴极保护有效性检测结果和外部开挖协调难度,选择了4处(其中弯头1处,直管段3处)有代表性的管线点开挖进行直接检测。检测结果发现,1、4#探坑均有防腐层脱落、划伤或鼓包现象,但未发现管体发生外腐蚀,原因可能是破损段阴保有效,具体情况见表5。

表5 直接开挖检验结果

3.1 土壤腐蚀性检测

本次4个开挖点检测点位于农田、荒地、田埂上,土壤以粉性黏土、淤泥质粉质黏土、砂质粉质黏土为主,地下水位较高,开挖处有不同程度的地下水,各检测点环境腐蚀性为强或中等。

3.2 防腐层检查

管道防腐层为3PE,所有开挖探坑检测点的防腐层都存在不同程度的破损失效情况,进行了防腐层检测及涂层电火花检测,检测结果均满足要求。

3.3 管体腐蚀外观直接检查

开挖探坑失效处,由于有阴极保护系统的保护,未发现管体腐蚀,未发现机械损伤等其它类型的管体缺陷。

3.4 超声波测厚

对开挖探坑检测点的管道进行了壁厚测试,该管道未发现管体减薄,开挖探坑处该管道的实测最小壁厚为6.5 mm。

3.5 MsS导波管道腐蚀检测

C3C4管道进行了1处MsS导波检测,在所检测的区域内,未发现管体明显腐蚀减薄信号。图4为导波检测处的信号图。

图4 MsS现场导波信号图

4 合于使用评价

4.1 风险评价

参照GB/T 27512-2011《埋地钢质管道风险评估方法》[9],根据检测结果、综合人口密度、环境状况等将管道区域段划分22段。

(1)从总体上看,该管道失效可能性得分为17.51~19.91;失效后果得分为106~127,得分相差不大;计算风险值得分为1 887.86~2 320.04,总体为低风险绝对等级。

(2)从总体上看,所评价管道的各种相对风险等级以低风险和中等风险为主,高风险相对等级区段较少。

(3)失效可能性方面,整体得分较低。沿线人口密度、建设活动繁忙、管道占压的严重程度是第三方破坏的主要因素;土壤电阻率和外防腐层状况的不同是腐蚀防护得分差异的主要原因;该管道装置较简单及统一管理使设备及操作得分相同且不高;相同的设计、施工、监理及相关的管理使本体安全得分相同。失效后果方面,管线失效后经济损失较大,失效后果得分主要来源于人员伤亡的财产损失及停产损失。

(4)通过对风险的分析,建议通过拆除占压、对检出的外防腐层破损修复、加强对沿线居民管线安全宣传力度、进行气体泄露检测等措施来减小失效可能性,进一步降低管道风险等级。

4.2 剩余强度及剩余寿命预测

评估了剩余强度及进行了剩余寿命预测。表6为管体剩余强度评估与剩余寿命预测表。

表6 管体剩余强度评估与剩余寿命预测表

4.3 合于评价结果

根据上述检验检测与计算结果,并在及时对第二部分“管道运行、维护维修建议”所提出的内容进行改造的前提下,参照TSG D7003-2010《压力管道定期检验规则——长输(油气)管道》,依据该管道的检验检测结果,确认管道的合于使用评价结论为:在现有的操作条件下,允许使用,但要注意以下几点。

(1)管道埋深不够处,增加覆土深度,并加强巡线,防止第三方破坏。

(2)部分管段的阴保电位随时间有波动现象,应开展阴保电位随时间波动情况的检测与评价,获得真实的管道保护电位,搞清电位波动的原因。

(3)杂散电流会引起明显的电化学腐蚀,尤其是管道防腐层破损点处,因此需开展针对性的杂散电流专项测试与分析,搞清杂散电流的来源、大小、方向,从而根据具体情况,确定需在管道沿线增加排流装置的地点,以有效降低杂散电流的影响。

(4)对占压的构筑物应予以清理,同时做好预防工作,尽量不产生新的占压。对无法进行清理的应加强监控和巡查,并加大宣传和教育力度。

(5)对高风险段加强管理。

[1] 国家质量监督检验检疫总局.TSG D7004-2010压力管道定期检验规则——长输(油气)管道[S].

[2] 国家质量监督检验检疫总局.TSG D7003-2010压力管道定期检验规则——公用管道[S].

[3] 建设部,国家质量监督检验检疫总局.GB50253-2003输油管道工程设计规范[S].

[4] 国家技术监督局.GB/T 15957-1995大气环境腐蚀性分类[S].

[5] 国家发展和改革委员会.SY/T 0087.1-2006钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价[S].

[6] 左延田,沈功田,曾鸣.在用埋地管道不开挖检测技术[J].无损检测,2006,28(4):203-208.

[7] NACE.SP0502-2008,Pipeline External Corrosion Direct Assessment Methodology[S].

[8] 国家标准化委员会.GB/T 19285-2003埋地钢质管道腐蚀防护工程检验[S].

[9] 国家标准化委员会.GB/T 27512-2011埋地钢质管道风险评估方法[S].