绝缘端盖与绝缘轴承座的制作工艺方法探讨

□ 罗永梁 □ 姚振宇

北京三一电机系统有限责任公司 北京 102200

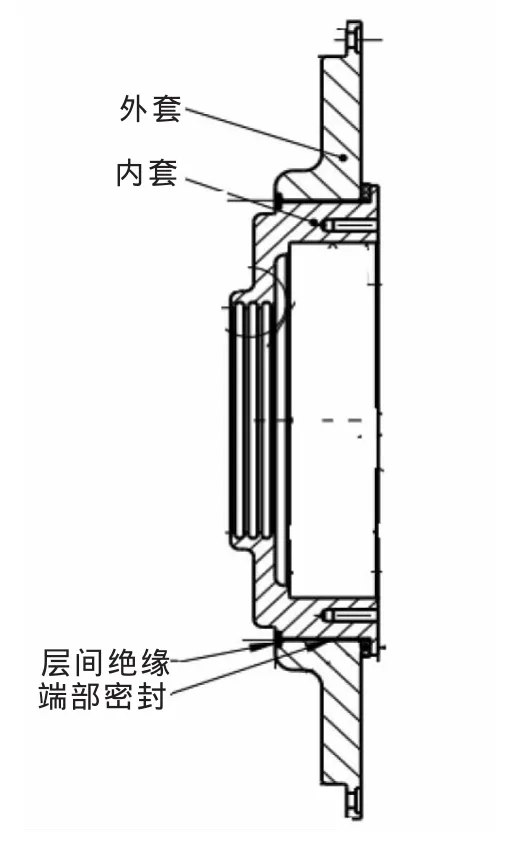

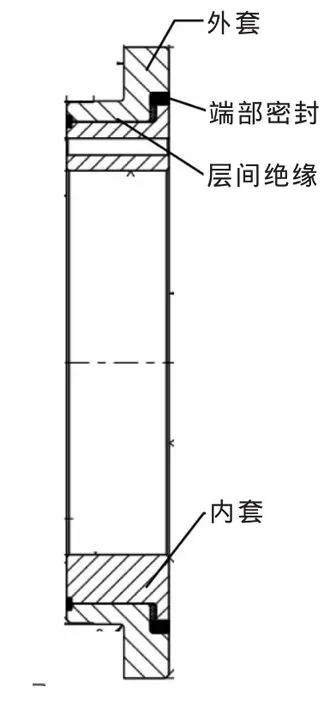

为了有效地减少轴电流对电机轴承的电蚀,提高轴承使用寿命,通常采用绝缘轴承来阻断感应电流从轴承上流过的途径,从而有效地起到保护轴承的作用。但因绝缘轴承相比普通轴承价格平均高2~3倍,使用并不经济。所以,多数厂家采用绝缘端盖或绝缘轴承座(如图1、图2所示)来代替绝缘轴承,起到隔绝作用,从而降低电机成本。

图1 绝缘端盖

图2 绝缘轴承座

1 工艺方案探讨

无论采用端盖绝缘还是轴承座绝缘,其结构和制造工艺都相同,所不同的是绝缘材料的选择,有的厂家使用聚酰亚胺薄膜,有的厂家采用无纬带,还有的使用其它绝缘材料。本文以最普遍的两种材料——聚酰亚胺薄膜和无纬带为例,来讨论其制作工艺,为有相同需求的同行提供参考。

1.1 使用聚酰亚胺薄膜作绝缘

使用聚酰亚胺薄膜作为绝缘材料,如图3所示。生产工艺为:加工内、外套→缠绕聚酰亚胺薄膜→热套→端部密封→精加工。

图3 聚酰亚胺薄膜绕包材料

首先,将端盖或轴承座内、外套加工到要求的尺寸,保证两结合面在套装前有一定的间隙,以容纳绝缘材料。如果此时不考虑绝缘材料的厚度,直接将内外套的尺寸设计成过盈配合,就会造成套装后绝缘电阻值低或为零的现象,出现返工或废品。我公司在最初的设计和制造中就发生过类似问题,经过分析,发现问题出在内外套尺寸配合公差上。因为聚酰亚胺薄膜的强度和密度远低于钢材,热套时所有的绝缘材料都会被挤出配合面或直接被压碎,造成内外套之间直接接触,无法起到绝缘作用。所以在内、外套配合公差的设计上,应充分考虑绝缘材料的耐压等级、机械强度,然后再结合不同的电机重量、功率、电压等级等综合因素,合理地选择热套时的过盈量,从而保证绝缘端盖或绝缘轴承座的质量。

其次,在已加工好的内套外圆缠绕一定层数的聚酰亚胺薄膜。厚度需通过计算,既要保证绝缘电阻值,又要保证过盈量。薄膜的厚度有一定要求,一般建议厚度在0.1~0.15 mm之间,太厚则不容易与内套外圆服贴,太薄则缠绕层数太多,制作周期长,且容易破损。所以厚度选择应适中,缠绕时必须在薄膜上施加一定张紧力,以保证层间的紧密度,避免热套时薄膜被挤出。

然后,将外套进行加热,外套的加热温度一般要控制合适(既要保证热胀量,又不能高于聚酰亚胺薄膜的耐受温度),将膨胀量达到要求的外套从炉内取出,套入内套外圆,使内、外套端面平齐。待冷却到常温时,测量绝缘电阻值,此时绝缘电阻值应大于500 MΩ,合格则在两端灌注环氧树脂。环氧树脂的调配比例一定要适中,固化剂太多则易脆,太少则不容易固化,一般厂家在包装上会给出建议比例,按照参考配比即可,环氧树脂如图4所示。

图4 环氧树脂

调配时一定要搅拌均匀,否则容易产生气泡,影响密封效果和外观质量。绝缘电阻值的检测必须待完全固化后进行,否则容易影响结果判定,合格则转后工序终加工。

1.2 使用无纬带作绝缘

使用无纬带作为绝缘材料,如图5所示。生产工艺为:加工内、外套→缠绕无纬带→固化绝缘→加工绝缘套→热套→端部密封→精加工。

图5 无纬带绕包材料

第一,在已加工好的端盖或轴承座的内套外圆缠绕5~6 mm厚度的无纬带,在100~120℃温度下加热固化,使其与内套完全凝固为一体;第二,加工绝缘内套外圆,保证与外套内圆有一定的过盈量;第三,加热端盖或轴承座外套,保证足够膨胀量,将膨胀到位的外套放入内套,保证端面平齐,冷却到常温后测量绝缘电阻值;第四,用绝缘树脂将内外套端部缝隙密封住,大约在20~24 h后,待树脂完全固化,再次检测绝缘电阻值。到此,绝缘端盖或绝缘轴承座的坯件制作完成,然后转机械加工。机械加工时要保证各个部位的加工要求,注意切削要素的控制,防止工件过热严重,引起树脂熔化。同时应避免切屑进入端部绝缘层间,引起导通。我公司在加工绝缘轴承座时曾多次出现夹屑,一般夹屑不容易被发现,只能通过检测内外套之间的绝缘电阻值,此时绝缘电阻值极低,部分甚至为零。经过仔细观察,在端部绝缘层间发现铁屑,导致内、外套导通。所以,在最终加工时一定要严格控制切削用量,避免工件过热,同时尽量采用带状或连续状排屑,避免铁屑进入绝缘夹层。

1.3 两种工艺方案对比

以上两种方案都能够很好地起到绝缘效果,难以从功能上比较优劣,但从材料的价格和性能上,笔者觉得使用无纬带比使用聚酯亚胺薄膜作为层间绝缘有以下两点好处:1)前者比后者更经济;2)前者比后者可靠性更高,无纬带经过加热固化后,与内套的结合比聚酯亚胺的紧密度更好,不容易发生内、外套相对转动的质量故障。所以,在方案选择时,建议优选无纬带制作方案。

2 常发质量问题、原因分析及预防措施

在绝缘端盖或绝缘轴承座的制作过程中,不可避免的会出现质量问题,现将我公司在生产过程中发生频率较高的几项质量问题、产生原因、预防措施罗列,见表1。

表1 质量问题原因及预防措施

3 总结

随着新材料、新工艺的出现和应用,将会有更多的工艺方案可供选择。但是,无论选用那种方案,都必须把产品的可靠性和经济性放在首位,才能够有效降低电机制造成本,缩小生产周期,达到优质可靠的目的。

[1] 王正茂,阎治安,崔新艺,等.电机学[M].西安:西安交通大学出版社,2000.

[2] 湘潭电机厂.交流电机设计手册[M].长沙:湖南人民出版社,1978.

[3] 哈尔滨大电机研究所.大电机 水轮机标准汇编[M].北京:中国标准出版社,1998.