大型圆周内腔弧面孔加工装置的研制

□ 杨书根

江苏高精机电装备有限公司 江苏盐城 224053

目前,对于大型圆周内腔弧面上孔加工还没有更好的加工方法,特别是对于盲孔尤其如此。图1所示为某大型5 MW风电定子工件,重达几十t,在加工过程中工件不易移动。根据结构和功能需要,要在其内孔加工若干M12螺纹,M12螺纹孔对内孔φ1 200H7有位置度要求,上层和下层之间是互相错开的。根据工艺要求,先钻孔φ10.2,再加工M12螺纹孔。

图1 工件简图

1 传统加工方案

1.1 划线定位加工

由于该5 MW风电定子内部空间比较大,人站在里面的空间,运用最原始的方式,即人工在工件内部运用高度尺、划针、圆规等划线,然后用手枪钻钻孔,这样的方式虽然能将φ10.2孔加工出来,但工人劳动强度高,定位不准确,精度不能保证,且操作不方便,工作效率低,加工出来的零件不能满足产品的设计要求。

1.2 简易专机加工

制作一台简易的专机:以φ1 200H7内孔定心,在定心轴上设计一回转分度盘,在φ4 200端面上放置有万向滚轮,用横梁与回转分度盘相连,横梁前后端放在万向滚轮上,通过手工转动分度盘,从而带动横梁以φ1 200H7孔为圆心回转,完成分度功能;在横梁的下方安装上下螺旋升降机构和轴向导向轴,用以控制内腔不同层的加工和钻削机构的轴向导向,保证钻削机构轴向不旋转。在螺旋升降机构上装有Z3725摇臂钻床的手动主轴进给机构,这样通过手动分度,手工控制螺旋升降,手工控制钻孔机主轴的进给,可以完成该工件的加工,但仍然摆脱不了工人劳动强度高、定位不准确、精度不能保证、工作效率低的弊端。

1.3 数控机床加工

投资高、精、尖大型设备,如重型五面体加工中心或卧式镗铣床。加工工艺需作如下修改。在加工中设备是不能移动的,只能是工件移动,在加工中将万能铣削头伸进风电定子内部,通过X、Y轴的插补及Z轴的进给,将φ10.2孔加工出来,这样就显现出设备投资大、生产成本高等不足之处。

2 新型圆周内腔弧面的孔加工装置的研制

根据以上3种加工方式的分析,为了有效地解决以上的诸多问题。开发研制了大型圆周内腔弧面的孔加工装置,以降低设备投入和工作强度,并能有效地提高生产效率和加工精度。

2.1 钻孔机构的结构原理

考虑到该工件大、重、在加工中不易移动等特点,设计研制了一种圆周内腔弧面的钻孔机构,使工作时工件在工作地点保持不动,而将圆周内腔弧面的钻孔机构置于工件上,具体结构与工作原理如下:

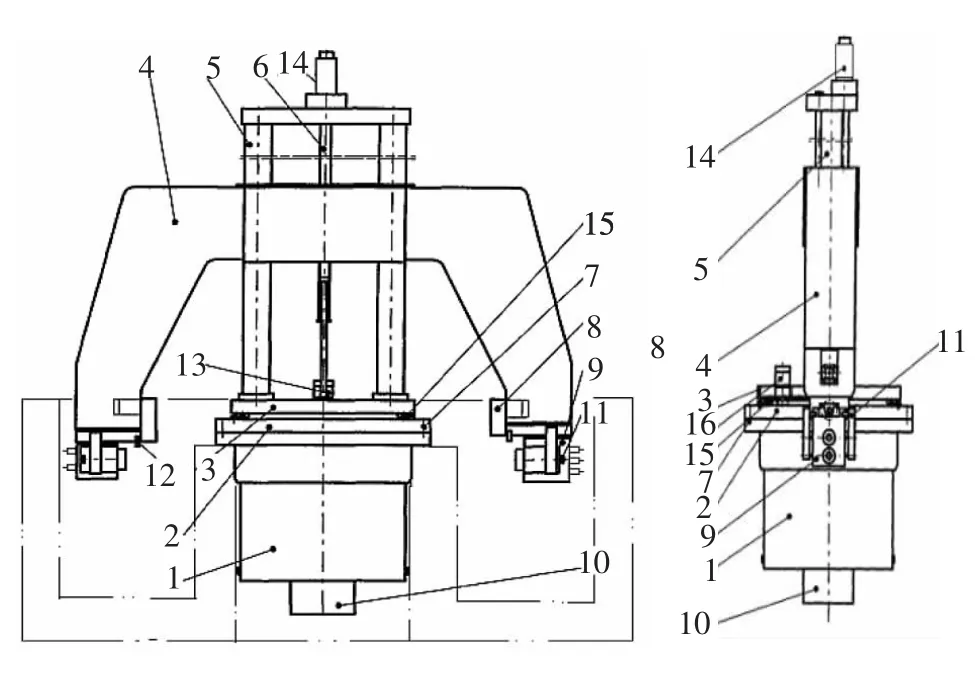

图2为该钻孔机构的示意图,在定位胀紧机构的下端装有接电滑盘,用于接通总电源,便于回转、工件加工时的取电。在定位胀紧机构的上端面上装有底座,且通过4个液压拉钉与定位胀紧机构相固定,通过液压拉钉的作用力使底座与定位胀紧机构形成一体;底座上设有环形导轨,回转台置于环形轨道上,回转台通过外圆上的齿轮与装在底座上的齿轮相啮合,回转台伺服电机与底座上的齿轮相连,通过齿轮副的啮合从而带动回转台旋转,进行精确分度(齿轮可以通过消隙工艺处理);回转台上平面的两侧装有导向柱,门形摆臂套置于两导向柱上,并通过门形摆臂中部的螺母与丝杠相连接;丝杠的上端通过联轴节与丝杠伺服电机相连,其下端装在回转台上,由于有导向柱的作用,使丝杠只能旋转而不能进行轴向移动,而摆臂相对丝杠却只能轴向(上下)移动而不旋转。为保证上述摆臂的平衡,在回转台上平面的中间装有平衡油缸,该平衡油缸的上端与摆臂下端面中心相接触;其下端装在回转台上,在摆臂的两侧下端装有数控滑台,多轴钻削头装于滑台上,数控滑台带动多轴钻削头前进与后退,从而实现钻削与退出。在数控滑台的内侧装有检测刀具破损情况的刀具检测装置,在多轴钻削头上装有摄像头,可用于观察孔的加工情况。本机构可以用一个或多个刚性多轴钻削头对圆周内腔进行圆周方向和垂直方向进行等分或不等分孔(螺纹孔)的钻削。

图2 钻孔机构示意图

图3为定心胀紧机构的结构示意图。工作时,将图3所示的定位胀紧机构 (即图2中的定位胀紧机构1)安装在工件的中心φ1 200H7圆孔中。

图3 定位胀紧机构的结构示意图

定心胀紧机构工作原理如下:3个胀紧销分装于定位胀紧盘内腔圆周上等分的通孔中,其内端坡面与装于定位胀紧盘内腔的圆锥盘的下端锥面相接触,在胀紧销与通孔之间设有压缩弹簧,压缩弹簧的两端分别由螺母及台阶所限位;螺杆的下端通过梯形螺纹与圆锥盘相连接,其上端穿过与定位胀紧盘相邻的起导向作用的定位环,并装有锁紧套以轴向定位,从而保证其能旋转而不产生轴向移动,使圆锥盘只能作轴向移动而不旋转。工作时,手工扳动螺杆,使圆锥盘向下移动,通过其锥面推动胀紧销向外移动,从而实现定位胀紧机构的固定;卸下定位胀紧机构时,手工扳动螺杆,使圆锥盘向上移动,通过其胀紧销在压缩弹簧的作用下向内移动,从而使定位胀紧机构与工件脱开。

2.2 结构特点

(1)总体结构新颖,布局合理,具有加工制造方便、安装容易等特点。该机构分为两部分,一是定位胀紧机构,二是钻孔机构。两者是分开安装,工件置于原地不动。安装时,先将定位胀紧机构置于工件内孔中胀紧固定,然后通过4个液压拉钉快速定位夹紧钻孔机构。

(2)该机构定位胀紧机构操作灵活,定位可靠。定位胀紧机构是通过3只胀紧销分装于定位胀紧盘内腔圆周上等分的通孔中,通过梯形螺纹带动圆锥盘,使钻孔机构能够快速定位。

(3)该机构设有平衡装置。为保证上述摆臂的平衡,在回转台上装有平衡油缸,较好地保证了摆臂的平衡。

(4)该机构采用先进的数控装置,加工调整灵活。摆臂的上下移动是由伺服电机带动滚珠丝杠来实现的,从而可以保证孔之间的Z向尺寸;回转台的回转是通过伺服电机带动齿轮副运动 (齿轮可以通过消隙工艺处理),从而可以保证同层孔之间的精确分度; 在摆臂的两下端装有数控滑台,多轴钻削头装于滑台上,通过数控滑台的运动,带动多轴钻削头前进与后退,从而保证钻孔的深度;通过以上的数控装置的控制,实现圆周内腔弧面的钻削与退出。

(5)该机构加工过程可控。为及时有效地观测、检测加工过程及加工质量,在数控滑台的内侧装有检测刀具破损情况的刀具检测装置,一旦刀具破损,可及时发出警示。同时在多轴钻削头上还装有摄像头,以便随时观察加工的情况。

(6)该机构同时可进行攻丝。它只需将多轴钻削头改为多轴攻丝头。其加工过程和钻孔是一致的。

(7)该钻孔机构与胀紧机构定位夹紧可靠。钻孔机构与胀紧机构通过4个定位夹紧缸定位夹紧,可以保证两者之间零间隙。

总之,通过实践证明,该装置结构合理,有效地降低了工人劳动强度和生产成本,操作方便,定位准确,工作效率高,同时又保证了产品的质量。

[1] 张世华,杨晓光.一种新的模块化设计文法及其应用 [J].组合机床与自动化加工技术,2009(4):36-38.

[2] 侯亮,唐任仲,徐燕申 .产品模块化设计理论、技术与应用研究进展 [J].机械工程学报,2004,40(1):56-61.

[3] 靳伍银,芮执元.一种新型自动切管机床的研制 [J].机床与液压,2001(6):77.

[4] 冯辛安,黄玉美,杜君文.机械制造装备设计[M].北京:机械工业出版社,2006.