齿轮热处理淬火冷却介质选择及应用

正确选择淬火冷却介质,不仅可以改善齿轮的金相组织,提高表面与心部硬度、淬硬层深度,而且还可以防止开裂并减少齿轮淬火变形,提高精度,减小加工余量,从而降低产品成本,提高齿轮热处理质量。

为了在齿轮行业推广淬火介质的使用,我刊专门针对齿轮热处理淬火冷却介质选择及应用,约请行业知名淬火介质提供企业、行业知名齿轮热处理专家畅谈建议和经验,希望通过他们在选择淬火冷却介质、提高齿轮淬火质量上的经验给读者带来工作上的参考。

论坛策划 朱光明 孙 超

齿轮淬火冷却介质选择经验推荐

齿轮淬火冷却介质的选择

大部分齿轮选用的都是亚共析低碳合金钢,其热处理工艺主要是渗碳淬火,也有感应淬火。对渗碳淬火齿轮在选择淬火冷却介质时一般可按照淬透性、尺寸(或模数)、热处理工艺类型(包括硬度和变形要求),以及设备类型等的不同来选择。

(1)按淬透性大小 对低淬透性钢(如20Cr、20CrMo等),一般以HQ K或HQ G快速淬火油为主;对中等淬透性钢(如20CrMnTi、20CrNiMo、20CrMnMo等),一般以HQ G快速淬火油或MT 355等温淬火油为主;对高淬透性钢(如20Cr2Ni4、18Cr2Ni4W等),一般以MT 355等温淬火油或HQ S快速淬火油为主。

好富顿(上海)高级工业介质有限公司热处理产品经理 姚继洪

(2)按齿轮尺寸或模数大小 模数为4以下的,一般以MT 355等温淬火油或HQ G快速淬火油为主;模数对为6以下的齿轮,一般以HQ G快速淬火油或MT 240、MT 340等马氏体等温淬火油为主;对于模数为8以上的齿轮,一般以HQ K、HQ G快速淬火油为主。

(3)按热处理工艺类型 对渗碳淬火工艺,一般以HQ G快速淬火油,或MT 355马氏体等温淬火油为主;对感应淬火工艺,一般可选择PAG类的聚合物水溶性淬火介质。

(4)按硬度和变形要求 以常见的渗碳淬火齿轮为例,除表面硬度和耐磨性以外,还有心部硬度要求,以保证齿轮基体具有一定的强度和韧性。结合材料淬透性大小和齿轮模数,一般可以按以下原则选择(以中等淬透性钢为例)。

心部硬度<32HRC的齿轮,一般以MT 355等温淬火油为主。

心部硬度>35HRC的齿轮,一般以HQ G快速淬火油为主。

对既要求满足上述硬度要求,同时又有淬透性保证的前提下,结合模数和变形控制的要求,对模数为6以下的齿轮,一般可选择MT 755或MT 2565等使用温度更高、具有更和缓冷却能力的马氏体分级淬火油。

概括来讲,如以满足力学性能(例如硬度)为主的齿轮,以选择HQ G等快速淬火油为主;如果既要求硬度、又要求兼顾变形控制的齿轮,则可选择如MT 355等温或分级淬火油为主。结合齿轮模数的大小,可以此为基准选择比这两类淬火油具更强淬硬能力,或更和缓冷却能力的淬火油。

(5)按设备类型 对密封箱式多用炉等密闭式油槽的,或连续炉(例如推盘炉)这类开放式油槽的,且为渗碳淬火工艺的,以淬火油为主。对于像网带炉或井式炉也带有开放式油槽的,某些情况下也可以选择高浓度的聚合物水剂淬火冷却介质。

提高齿轮淬火质量

以好富顿淬火油为例,因采用有严格要求的加氢精制的石蜡基础油,并配以优选的、与基础油完全互溶的复合添加剂包,因此,其生产的各款淬火油均具有鲜明的冷却特性和优异的淬硬能力,既保证淬硬,同时又变形微小。

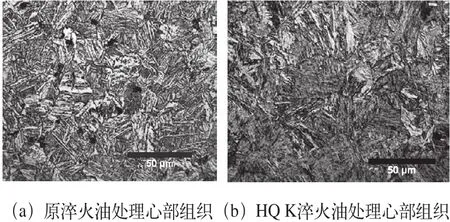

以一种低淬透性齿轮钢、渗碳淬火后用于工程机械的心部硬度要求满足30~32HRC的齿轮为例,原使用的淬火油淬火后最高只能达到24~26HRC。改用HQ K快速淬火油以后,仍采用原有工艺淬火,心部硬度达到39HRC以上。两种淬火油处理后心部组织如下图所示。

对齿轮热处理企业的建议

企业在选择齿轮淬火介质时,一般可遵循以下几个原则:钢种或淬透性大小工艺类型;性能要求(硬度或变形);设备种类。

应用时,除了依据前述技术上的考虑以外,还应关注供应商在以下几个方面的能力:产品(或品牌)的市场知名度和覆盖力;产品开发、技术支持和服务能力;性价比;使用中的稳定性,尤其是抗氧化老化寿命;检测设备及手段的完备、执行标准的先进性;产品(或配方)对环境的影响等。

如何适应齿轮新材料应用和发展

随着齿轮新材料、新工艺的开发和应用,对淬火冷却介质也提出了更高的要求。从适应齿轮工艺和性能要求的角度,新型淬火冷却介质也将随着化工技术的不断进步而涌现。

有理由相信,以好富顿为代表的技术领先公司将以百多年累积下来的技术沉淀,一定会及时推出能满足和适应不断提高的齿轮新材料应用要求的淬火冷却介质。