基于面向对象Petri网的机械产品装配质量数据链建模

刘明周,赵志彪,葛茂根,王 强

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

0 引言

复杂机械产品装配过程属于多工序装配过程,最终产品的装配质量属性由不同工序中具有内在耦合关系的各类型质量控制点共同决定,质量控制点之间存在复杂、动态、非线性的相互作用,这种相互作用会以在制品为载体向下游装配环节传播,最终形成产品的相关质量属性[1]。国内外学者建立了状态空间方程,给出了产品关键质量属性和装配过程关键控制特性之间的几何关系,属于通用的线性模型[2]。然而,装配质量不仅局限于几何要素,在诸如发动机、变速箱和车桥等产品的装配过程中,涉及的内容还包括力、力矩和位移等诸多方面,需要通过建立以多目标装配函数为基础的质量控制点公差分配模型,实现装配过程中不同类型质量控制点间的非线性耦合关系定量显式表达。首先通过对产品结构、装配工艺进行分析,对质量域信息进行归纳和分类,辨识、提取质量控制点与质量属性;从装配精度角度出发,综合考虑质量控制点在质量属性形成过程中的装配约束关系,建立质量属性与相关质量控制点间的定量函数关系;公差在线优化后的结果应该满足产品设计时的质量特性、力学要求和机械性能等方面的设计指标,因此在求解装配函数时需要考虑设计时制定的各质量控制点公差范围和质量属性指标,将其作为约束条件引入分配模型中。模型建立后通过智能算法解算模型求得质量控制点的最优分配方案,为装配质量的前馈控制与误差累积动态补偿提供理论基础。

上述研究是从代数层面建模对装配质量进行分析和控制,缺乏逻辑层面的建模理论和方法[3]。为解决装配质量形成过程中的逻辑建模问题,本文建立基于面向对象Petri网的装配质量数据链模型,该模型的静态体系结构实质是一种面向对象的Petri网模型,Petri网通过图形化的表达方式刻画系统的静态组织结构,同时利用逻辑动作规则和冲突消解机制来模拟系统的动态行为,因此被广泛应用于装配系统建模[4]。随着装配系统包含的元素种类日益增多,元素间的交互关系与系统内部运行逻辑也日渐复杂,为了更好地模拟系统行为,约简模型规模,国内外学者采用面向对象技术与Petri网相结合的方式进行系统建模[5-7],通过对装配系统制造资源的合理归类与抽象,在保持系统动态行为描述能力的前提下,使模型具有模块化和可重用的特点,有效地缩减了模型的规模和复杂程度。装配质量数据链从装配质量信息形成的角度出发,对模型中的元素赋予相应的语义定义,结合实际工程背景问题,在对质量信息交互逻辑进行分析的基础上,将模型元素通过有向弧连接构建信息传递网络;为了增强模型对质量信息的描述能力,将可扩展标记语言(eX-tensible Markup Language,XML)技术引入模型中来实现质量信息的表征,并将代数模型和智能算法作为知识规则融入模型,实现装配质量的在线优化控制。

1 AQDC-OPN模型定义

定义1 AQDC-OPN=(OB,R)。其中:OB={obi|i=1,2,…,n},obi为装配单元对象,n 表示整个装配系统由n个装配单元组成,每个装配单元能够独立完成若干道工序的装配活动;R={rij|i,j=1,2,…,m,i≠j}为装配作业单元信息传递网,用以表征两个装配作业单元之间的信息交互。

定义2 obi={Pij,Tij,F,K,tij}。其中:

Pij为第i个装配作业单元对象obi内的库所集合,Pij={SPip,RPiv,KPiw},装配单元对象内部的库所共分为状态库所SPip、线边资源库所RPiv和知识库所KPiw三类。状态库所用来表征装配单元对象内部在制品所处的状态;线边资源库所用来存放装配单元为当前在制品装配活动提供的各类零件;知识库所用来存储装配工艺知识,以指导装配作业。

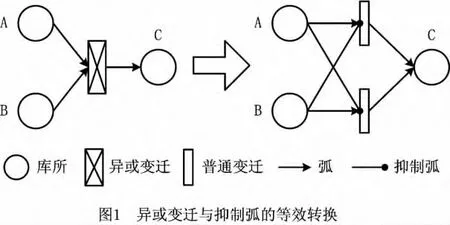

Tij为第i个装配作业单元对象obi内的变迁集合,Tij={OTia,LTic,DTis},变迁分为普通变迁OTia、异或变迁LTic和决策变迁DTis三类。普通变迁代表装配单元内装配作业动作的进行;异或变迁表征一种二元逻辑运算,是对抑止弧的简化表达,如图1所示;决策变迁根据一定的规则决定托肯在模型中的流向。

F=(P×T)∪(T×P)为连接库所和变迁间的有限有向弧集合。

K为变迁或库所关联的决策、知识集合[8]。K={KP,KT},KP :KP(Pij)→SPij,表示库所Pij到知识集合SPij的映射;同理KT :KP(Tij)→STij,表示变迁Tij到决策集合STij的映射。

托肯集合tij={Pro_ti0,Part_tij}代表在该装配单元内参与装配作业单元活动的在制品或零件。因为预装配过程通常是以某类大型零件为依托,将其他零件装于其上形成最终产品,所以引入“中间装配体”的概念[9],用以表征正在装配线上流转的在制品。Pro_ti0表示第i个装配作业单元对象obi内的中间装配体,由于每个对象内最多只有一个中间装配体进行装配操作,代表中间装配体的托肯下标中的j取0;Part_tij表示第i个装配作业单元对象obi内参与装配的第j个零件,j=1,2,…,l,在当前装配作业单元内完成装配任务需要安装l个零件。为了更好地描述附着于在制品和零件上的质量特征及其状态,托肯被定义为复合托肯Pro_ti0={Pro_ID,Q_XML,Q_Status,Q_Arraylist},其中:Pro_ID 为可以确定当前产品的唯一标志;Q_XML以XML文档的形式记录了当前在制品经过上游装配作业单元后被实例化的质量特征;Q_Status用以表征当前在制品的合格状态;Q_Arraylist为Arraylist类对象,存储由知识库所给出的装配工艺方案来指导当前的装配操作,当前装配单元的装配作业活动结束后清空该对象。Part_tij={(Part_ID,Q_XML),Part_ID}表示第i个装配作业单元对象obi内参与装配的零件,如果当前作业单元的某些零件(该类零件为关键零件,如汽车主减速总成的主减速壳体、主锥总成和主减速器总成的垫片等)会对在制品质量产生关键影响时,Part_tij={Part_ID,Q_XML},否则Part_tij={Part_ID}退化为普通托肯。下面是产品托肯Pro_ti0中Q_XML的内容示意:

该XML文档包含了一个质量列表,由若干item组成,每个item又下辖id,name,value,unit四个属性,用以记录在制品/关键零件上的质量特征。

定义3 rij={OMi,IMi,gi_j,Iij,Oij}。其中:OMi表示对象obi输出接口库所的有限集合;gi_j表示obi至obj信息传递门的有限集合;IMi表示对象obi的输入接口库所的有限集合,当对象obi存在多个输入或输出库所时,下标采用“i(v)”的方式进行区分,v为当前对象的第v个输入/输出接口库所;Iij(OMi,gi_j)表示输出接口库所OMi到门变迁gi_j的输入映射;Oij(IMj,gi_j)表示门变迁gi_j到输入接口库所IMj的输出映射[6]。

模型中各类库所和变迁的符号如图2所示。

2 AQDC-OPN模型建模步骤

AQDC-OPN模型的建模步骤如下:

步骤1 对选定产品的装配流程进行分析,复杂产品装配一般是先装配数个不同类型分总成,之后在总装线上进行合装,分总成装配线与总装线可视作若干装配区域,而每个装配区域由一定数量的工作站组成,每个工作站独立完成若干道工序的装配工作,将工作站作为独立的作业单元,每个工作站抽象为一个obi对象。

步骤2 针对每个工作站,分析该工作站的装配作业过程,明确装配过程中制造资源的逻辑动作与信息交互机制流程。

步骤3 根据步骤2的分析结果,对obi对象内部的元素进行细化:状态库所用于描述在制品的状态信息,知识库所分为两类,一类用于存储产品设计时的装配工艺参数信息,另一类则包含工序间的质量特征耦合规律并通过群体智能技术计算最优装配工艺来指导装配;线边资源库所提供当前工作站完成装配活动所需要的零件;普通变迁节点对应于装配过程中的某项动作,决策变迁表征了对当前在制品质量状态的判断,根据判断结果指派托肯运行路径,异或变迁用于消解逻辑动作间的冲突,保证模型运行无死锁。

步骤4 根据同一装配区域中产品装配所经过的工作站顺序,通过门变迁与接口库所建立该区域中若干obi对象间的联系,该类连接表示在制品按照装配工艺流程向下游装配作业单元流转。

步骤5 确定不同分装线的下线工作站以及与其对应的总装线上线工作站,用门变迁与接口库所连接不同装配区域间。

3 AQDC-OPN模型实例验证

3.1 装配流程分析

本文以某型重型卡车后桥主减速器装配过程为例,验证本文的建模方法。

主减速器装配流程为先并行装配主锥总成和差速器总成,装配完毕后进入各自下线区域,主减速器壳体在主减速总装线上线,经过若干工序分别与主锥总成、差速器总成进行合装,完成主减速的装配作业。表1~表3所示为三个装配区域所含关键工作站与相应工序描述,为了建模方便,对辅助操作工作站(如缓冲工作站等)进行了省略。

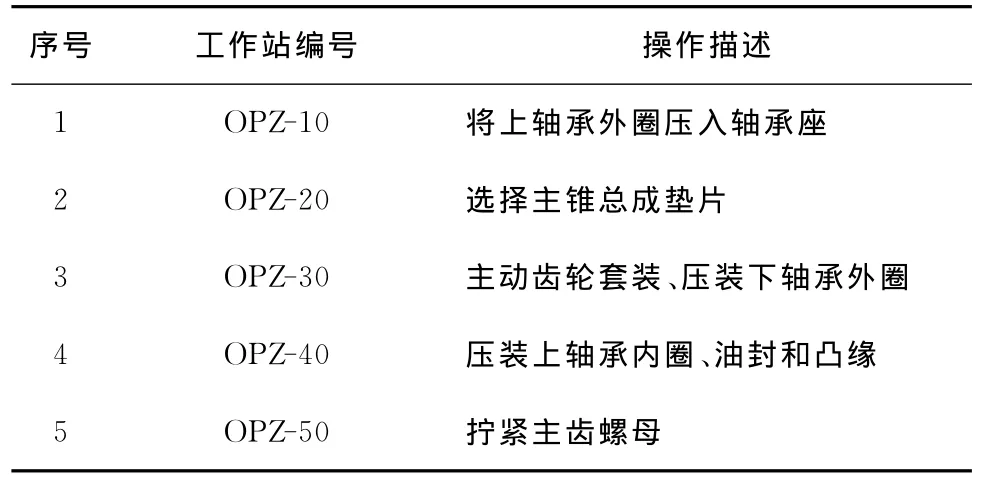

表1 主锥总成装配工作站与相应操作描述

表2 差速器总成装配工作站与相应操作描述

表3 主减速器总成装配工作站与相应操作描述

3.2 建模过程

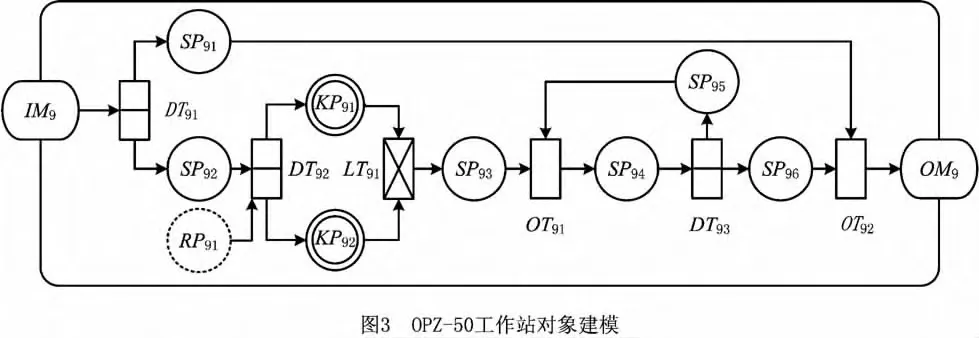

首先以主锥总成装配线的OPZ-50工作站为例进行建模(如图3),模型行为推理过程如下:

当输入接口库所IM9获得代表在制品的托肯后,经过决策变迁DT91提取托肯内的质量状态信息,如果状态不合格,则SP91库所获得托肯后触发OT92变迁,即直接离开OPZ-50工作站;如果合格,则托肯流入SP92。因为该工序装配需要主齿螺母,所以需要线边资源库所RP91提供主齿螺母,当SP92与RP91两个库所同时含有托肯、触发决策变迁DT92时,该变迁根据当前锁紧螺母拧紧工序是否与其他工序相关进行决策,如果该工序独立,则托肯进入KP92知识库所,表示采用产品设计时制定的工艺方案进行装配。由于拧紧转矩与OPZ-20中所选择的垫片共同决定产品关键质量属性的轴承预紧度,托肯将进入KP91知识库所,以知识库所中存储的有关拧紧转矩、垫片厚度与轴承预紧度的装配函数关系为基础,结合解析托肯中的XML质量文档,得到当前在制品在OPZ-20工作站所选择的垫片厚度值(上游质量控制点实例化数据),利用群体智能技术解算模型得到拧紧转矩的最优加工数值,并存入托肯中的Arraylist类对象,用以指导生产。之后SP93获得托肯,按照Arraylist类对象中携带的装配工艺方案进行操作,保证当前在制品获得最优的轴承预紧度,实现装配质量的前馈控制,并将装配后的质量信息写入托肯的XML文档,装配结束后利用决策变迁DT93判断当前拧紧转矩是否合格,如果不合格,则需要进行重装配;如果合格,则离开当前工作站并且清空Arraylist类对象的存储内容。OPZ-50工作站的模型符号与相应说明如表4所示。

其他工作站与OPZ-50的建模过程类似,不再赘述。不同对象间依照产品装配工艺流程,通过门变迁和有向弧连接构成消息传递网络,完成主减速总成装配系统的AQDC-OPN模型构建,如图4所示,AQDC-OPN的模型符号与相应说明如表5所示。

表4 OPZ-50工作站模型符号与相应说明

表5 整体模型符号与相应说明

4 结束语

本文建立的AQDC-OPN模型从逻辑层面描述了不同类型质量特征在装配过程中的变迁和融合。通过对装配资源的合理划分与归类,以工作站作为基本装配作业单元进行抽象和封装,保证了模型的模块化和可重用性;融合XML技术构建复合托肯,用于质量信息的描述和表征;引入异或变迁,在保证模型逻辑表达效能的基础上简化了模型规模。知识库所融合了装配函数模型和群体智能技术,使AQDC-OPN模型具有自治性和协调能力,能够根据装配质量工况做出合理调整,从而提高整机装配精度和装配稳定性。AQDC-OPN模型中知识库所包含的装配函数模型是整个模型自主性和自治性的基础,不同类型的机械产品装配质量特征间的耦合关系不尽相同,对其耦合机理的数字化描述方法是未来的研究方向。

[1]LIU Mingzhou,ZHAO Zhibiao,LING Xianjiao,et al.Research on online tolerance optimization for complex mechanical products assembly process based on shortest path[J].Journal of Mechanical Engineering,2012,48(10):173-177(in Chinese).[刘明周,赵志彪,凌先姣,等.基于最短路径的复杂机械产品装配过程质量控制点公差带在线优化方法[J].机械工程学报,2012,48(10):173-177.]

[2]REN Yuan,DING Yu,ZHOU Shiyu.A data mining approach to study the significance of nonlinearity in multistation assembly processes[J].IIE Transactions,2006,38 (12):1069-1083.

[3]DU Shichang,WANG Meng,XI Lifeng.Modeling of dimensional errors propagation in multi-stage machining system[J].Journal of Mechanical Engineering,2011,47(16):143-149(in Chinese).[杜世昌,王 猛,奚立峰.多工序加工系统产品尺寸误差传递建模[J].机械工程学报,2011,47(16):143-149.]

[4]TUNCEL G,BAYHAN G M.Applications of Petri nets in production scheduling:a review[J].International Journal of Advanced Manufacturing Technology,2007,34(7/8):762-773.

[5]CHEN Youling,ZHANG Yongyang,SUN Ya'an,et al.Factory agile production scheduling modeling based on Petri net[J].Computer Integrated Manufacturing Systems,2010,16(3):598-602(in Chinese).[陈友玲,张永阳,孙亚南,等.基于Petri网的敏捷化生产调度建模方法[J].计算机集成制造系统,2010,16(3):598-602.]

[6]ZHANG Jie,LI Yuan,ZHANG Kaifu,et al.Rapid modeling method for aircraft assembly system based on relationbased object Petri nets[J].Computer Integrated Manufacturing Systems,2010,16(6):1195-1201(in Chinese).[张 杰,李原,张开富,等.基于关系对象Petri网的飞机装配系统模型快速构建方法[J].计算机集成制造系统,2010,16(6):1195-1201.]

[7]LU M S,TSENG L K.An integrated object-oriented approach for design and analysis of an agile manufacturing control system[J].International Journal of Advanced Manufacturing Technology,2010,48(9-12):1107-1122.

[8]WU Lihui,ZHANG Jie.Modeling technology for semiconductor wafer fabrication system based on Agent-oriented knowledge colored timed Petri net[J].Computer Integrated Manufacturing Systems,2009,15(10):1921-1929(in Chinese).[吴立辉,张 洁.基于多代理的知识有色赋时Petri网的晶圆制造系统建模方法[J].计算机集成制造系统,2009,15(10):1921-1929.]

[9]WANG Bo,TANG Xiaoqing,GENG Rujun.Modeling for assembly structure in mechanical product[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(1):71-76,86(in Chinese).[王 波,唐晓青,耿如军.机械产品装配关系建模[J].北京航空航天大学学报,2010,36(1):71-76,86.]