薄形锻件闭式锻造工艺

文/桂安朋,王志伟·一汽巴勒特锻造(长春)有限公司

薄形锻件闭式锻造工艺

文/桂安朋,王志伟·一汽巴勒特锻造(长春)有限公司

随着汽车工业的蓬勃发展,市场经济的深化改革,经济全球一体化的深入,汽车工业也在不断地适应形势的变化,导致轿车车型淘汰和投产更新速度快,从而推动锻件产品更新加速、产品类别越来越多。

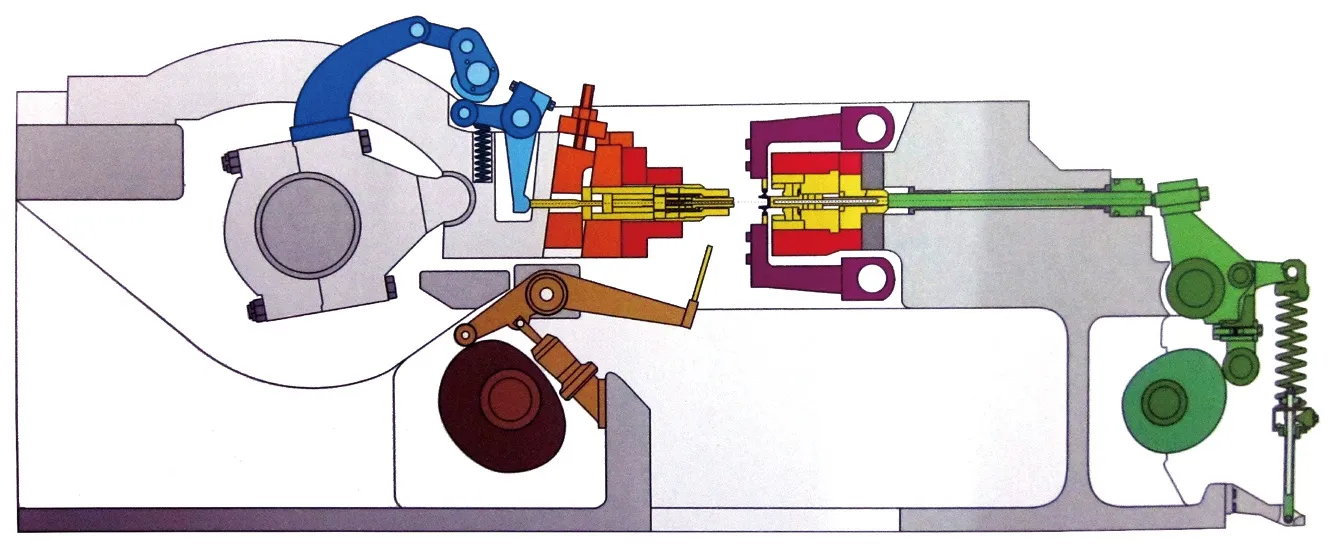

图1所示的AMP-70型热镦机是瑞士哈特贝尔公司生产的,采用闭式模锻工艺对锻件进行锻造。设备机身采用框架式整体结构,受力均匀,减少了振动和冲击,提高了产品质量。主滑块是由曲柄连杆结构进行驱动;凹模顶出结构采用凸轮控制刚性顶出结构;全部的自动化机械手以及夹持部分同样都由凸轮结构控制,传递准确可靠,不易损坏。设备还具有热剪切下料机构,剪切棒料规格为φ(36~75)mm,下料长度在45~150mm之间,此结构保证了热镦机设备闭式模锻工艺的稳定性,提高了产品质量。

图1 热镦机结构示意图

传统闭式工艺

在锻造生产过程中,往往会遇到直径较大而厚度非常薄的锻件,即薄形锻件。用形象的数据描述该锻件即圆形锻件的厚度与直径之比h/d≤0.2,此类锻件复杂系数为S4,属于复杂类薄形锻件,如图2所示。此类锻件成形困难,脱模难、冲孔变形大。

图2 薄形锻件

传统开式锻造工艺设计有飞边桥和仓部(以容纳多余锻造金属),所以模块较大,如图3所示。在锻造后续过程中需要切边和冲孔,开式工艺是采用切边、冲孔复合模,一个锻件品种一套切边、冲孔复合模,而且在生产过程中复合模调整较为烦琐,故障发生点较多,经常需要停工更换或修复模具,严重影响生产效率。

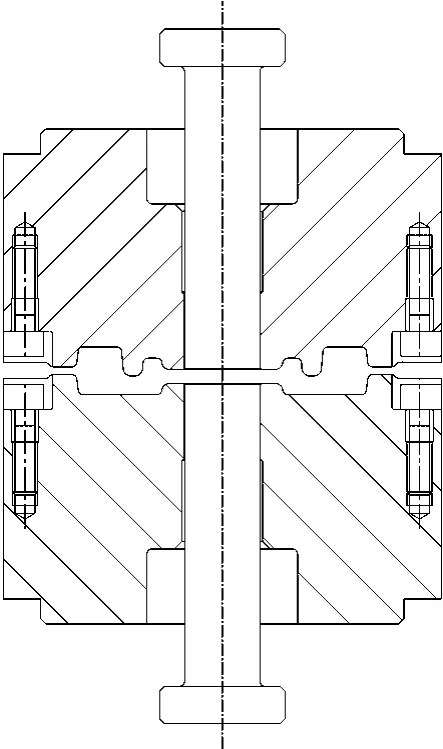

热镦机传统闭式工艺没有桥和仓部,所以模块采用小型化、标准化的镶块式结构,如图4所示,采用通用的凸凹模座、压套或压环,模具仅为小型的回转体,加工和模具材料成本都大大降低,生产时装配简单快捷,生产效率得到了明显提高。

图3 传统开式工艺模具结构

图4 热镦机传统闭式工艺模具结构

图5 所示的开式锻件有飞边,切掉的飞边只能当作废料处理,材料利用率低;锻件易产生错差和切边毛刺,影响机加工。锻件品种更换时必须整体更换复合模,调整复杂且时间长,模具结构复杂且制造周期长,加工成本高。

图5 开式锻件

图6 所示的闭式锻件没有飞边,材料利用率高;锻件错差小、无切边毛刺。锻件品种更换时只需更换凸模、凹模,模具结构简单且操作简单,通用性好,模具制造周期短,加工成本低。

图6 闭式锻件

锻造工艺分析

热镦机闭式锻造是利用侧向挤压变形、通过驱动锻模凸模,使坯料流向侧面的模具空间进行锻造的。当坯料在凸、凹模的作用下被压缩产生塑性流动,纵向塑性流动受阻后,转换方向形成径向或横向流动,从而充满整个型腔。

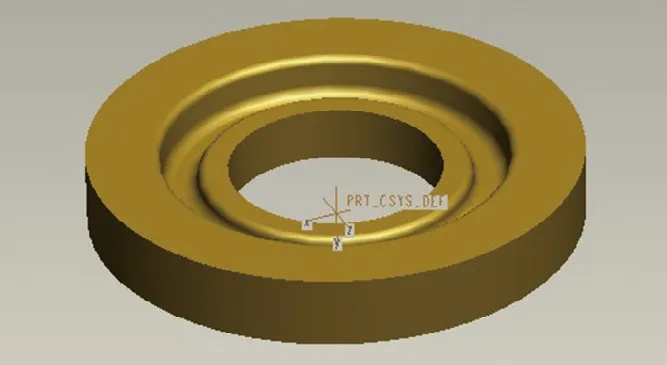

图7所示的是一个典型薄形锻件示意图,零件尺寸外径φ114mm,最大外圆厚度仅17mm,圆盘厚度与直径比h/d=0.15。锻件按整体单边余量1mm,外圆出模角1°设计,允许未充满圆角R≤2mm,锻件重量0.93kg。

图7 典型薄形锻件示意图

热镦机闭式锻造工艺流程为:上料→中频感应电加热→热切料→镦粗→预锻→终锻→热冲孔→热处理→清理。AMP-70型热镦机切料机构由凸轮控制夹紧块使模座内的固定切刀压紧,毛坯料在固定切刀夹紧下热切断,扭曲变形小。切下的毛坯料由气动加压的夹持器压紧在活动切刀上,一起送到第一工位成形工位,当第一工位冲头顶销接住毛坯料并将它推到第一工位凹模模膛时,气动夹持器同时被打开。剪切毛坯料段长度及送料长度在生产进行中均可调节,并通过ESA自动探测系统监控排除料头、料尾,监测到的料头、料尾便自行在切料工位落下。

热剪切下料应注意棒料的加热温度,加热温度应控制在1230~1280℃;注意棒料剪切毛刺,剪切刀痕印的大小,并随时做好准备更换剪刀模具;应随时抽检并观察棒料表面质量、端面斜度的大小等。

AMP-70型热镦机4个成形工位状态,锻造时为了提高模具寿命,所有凸模、凹模与炽热金属接触部位均采用强制喷淋水冷却。

顶出套模具设计

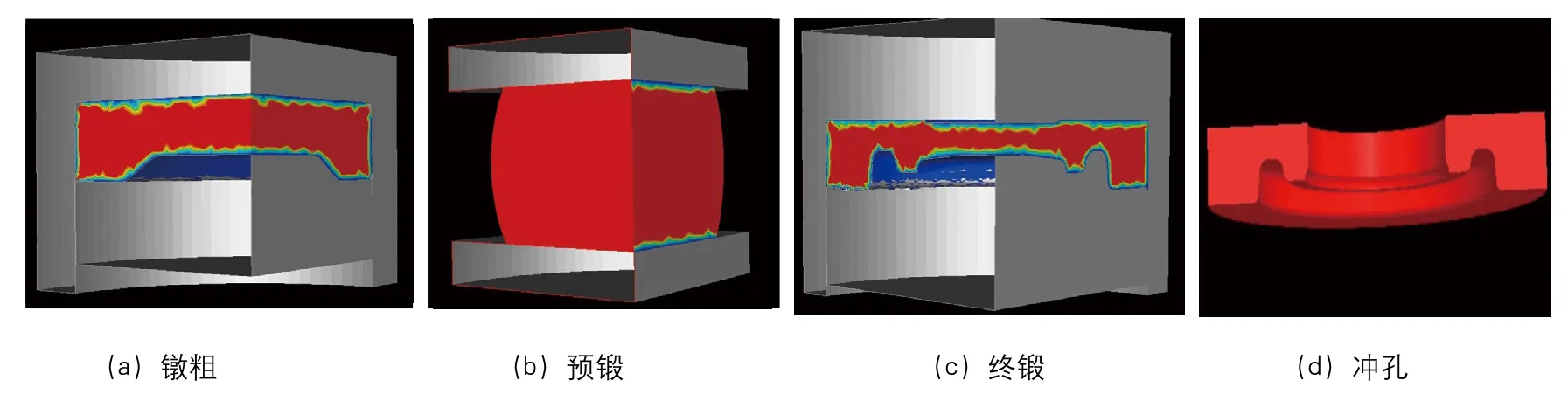

图8 锻打锻件的4个工步

目前设计的热镦机顶出套结构解决了锻件脱模力大引起的变形,保证了产品的质量,从而取消此锻件粗车环槽工艺。热镦机锻打此锻件仅需要4个工步:镦粗→预锻→终锻→热冲孔,如图8所示。

此工艺选用φ50mm×70mm的棒料,首先对其进行镦粗工步,目的是去除钢材因加热而产生的表面氧化皮,减轻锻件表面的氧化坑深度,保证锻件良好的表面质量。预锻时,锻件法兰厚度尺寸不能设计太薄,以大致充满为佳,这样能避免终锻时锻造折纹的产生。

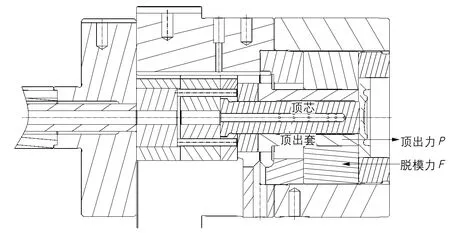

由于热镦机闭式锻造工艺采取封闭式体积成形,当终锻成形完成后,锻件会镶嵌在终锻凹模侧,而热镦机传统顶杆结构顶出面积较小,非常容易出现顶杆顶穿连皮或将锻件顶变形的情况。同时在锻打过程中顶杆两端均受力,很容易造成顶杆弯曲,导致顶杆失效,最终造成不必要的顶杆模具材料的浪费。

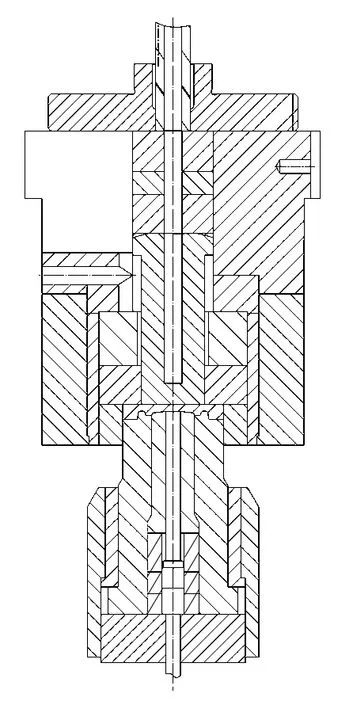

图9为以镶块式设计思路为出发点设计的先进顶出套结构,充分地节约模具成本,实施绿色锻造。根据脱模力的大小计算顶出套的外径,设计顶芯与顶出套单边间隙0.15mm,这充分地起到了顶出套顶出时的导向作用,还有利于模具的冷却,既不对锻件质量造成影响,也能提高生产效率。

图9 顶出套结构

顶出套结构工艺的优点是采用组合式镶块结构,节约材料,模具拆卸方便、冷却效果好。此结构中,顶出套是易损件,为了方便更换,节约成本,采用组合式镶块结构。但是一定要注意顶出力P和脱模力F的大小,当顶出力小于脱模力时,脱模时会使锻件受到脱模力的制约,使锻件扭曲变形。

热镦机生产线布局

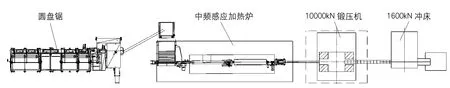

传统锻压机生产线由圆盘锯、中频感应加热炉、10000kN锻压机、1600kN冲床组成,如图10所示。各工序之间需要通过4个工人与设备配合进行工件传送,实现自动化生产。

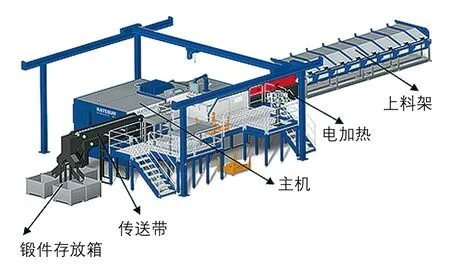

热镦机生产线由上料架、中频感应加热炉、AMP-70型热镦机传送带、锻件存放箱组成,如图11所示。各工序之间需要通过两个工人与设备配合进行工件传送,实现自动化生产;一个工人负责中频感应加热炉温度;另一工人负责操作主机。热镦机生产线布局紧凑,占地面积小,节省人员的体力,也减少了各工序间的搬运时间,从而提高了工作效率。

图10 传统锻压机生产线布局

图11 热镦机生产线布局

结束语

使用热镦机闭式锻造生产,材料利用率提高到90%以上,经过对锻造力的模拟和实际生产验证,使用热镦机闭式锻造,锻造力也大大减弱,AMP-70型热镦机就可以满足生产需求。

现在许多汽车变速器生产厂家在采购锻件时,对锻件质量的要求越来越高,价格要求越来越低,传统锻造工艺已经很难达到这种要求。因此,热镦机挤压成形也越来越受到汽车厂配套锻件厂的青睐。

桂安朋,工程师,从事汽车锻件生产工艺的设计研究。