30Cr1Mo1V汽轮机转子的生产工艺

文/龚东升·天重江天重工有限公司

30Cr1Mo1V汽轮机转子的生产工艺

文/龚东升·天重江天重工有限公司

转子工作时不仅需要承受高速旋转(3000r/min)所产生的巨大离心力,同时还承受扭转和弯曲的应力,是汽轮机上重要的安全部件。因此,要求其强度高、韧性好、组织性能均匀、残余应力小等,探伤执行标准为JB/T1265-2002。转子的锻造难度大于一般轴类锻件,因此必须要有可靠的工艺、先进的设备和熟练的操作工人才能保证锻出优质的转子。

我公司经过几代技术人员的研究,已经拥有较为成熟的转子锻造工艺和热处理工艺,已经能生产30万、60万千瓦汽轮机转子锻件。现以30CrMo1V汽轮机整体转子为例介绍一下汽轮转子的生产工艺。

转子的生产流程

为了使转子达到技术标准中的各项规定,其生产过程中的每一环节,都应有严格的技术规范和检测措施,目前其生产流程如下:

冶炼→铸锭→加热→锻造→第一次热处理(锻后热处理)→锻件外观检查→切取低倍试片→毛坯超声探伤→锻件初加工→超声波探伤→机加工→第二次热处理→(调质)→切取性能试样、钻中心孔→检查内孔质量→超声波探伤→外观尺寸检查→合格件交付。

原材料

随着大型发电机单机容量的不断增大,转子锻件也相应朝着大型化发展,为了保证锻件质量,钢锭的尺寸也趋于大型化。分析国外电站事故的原因可以得出以下结论,转子断裂除了应力集中、转子中心区横向塑性低和脆性转变温度较高外,还发现转子中存在着大量的夹杂物和疏松等冶金缺陷,甚至有些还存在白点。因此,钢锭在冶炼时需要采用先进的工艺方法,严格控制硫磷和其他有害元素的含量。硫、磷含量均应不大于0.012%,钢中氢气含量应不大于1.5ppm。浇注也应采用真空或其他先进方法,以降低有害气体的含量,减少疏松程度。

锻造

锻件尺寸愈大,钢锭中的冶金缺陷愈严重,在锻造过程中改善缺陷愈困难。因此,为生产出质量合格的大型锻件,就应根据锻件组织性能的具体要求,正确选用恰当的变形工艺,改进操作方法,以及利用坯料不均匀的温度场和应力场等,使坯料锻透,内部空洞类缺陷得到焊合,从而达到改善锻件内部质量和提高锻件力学性能的目的。

转子锻造过程中,拔长和镦粗是两个最基本也是最重要的变形工步。在改进钢锭变形的新工艺方法中,应始终以这两种变形工步为基础,改变变形钢锭的受力状态。

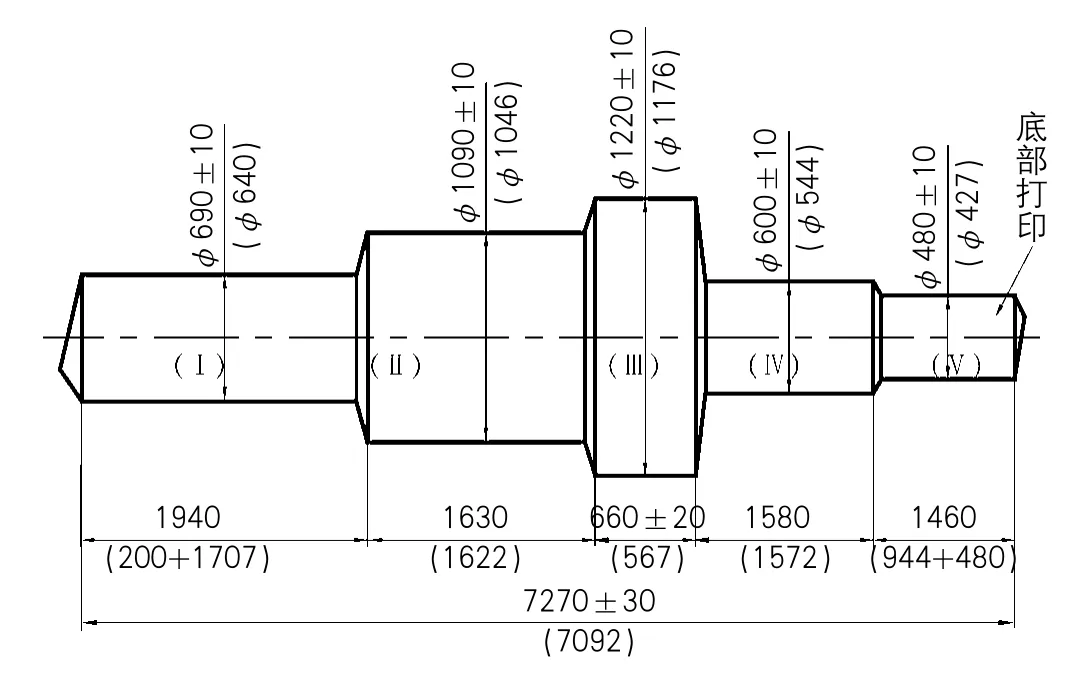

图1 整体转子锻件图

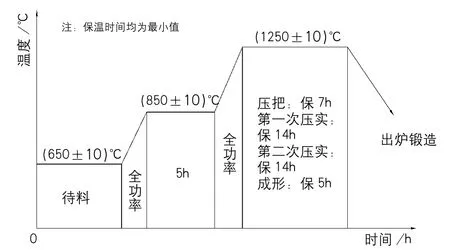

图2 加热工艺曲线图

依照以上所述,使用WHF法进行锻造,砧宽比不小于0.8,单面压下量为11%。转子材质为30Cr1Mo1V,要求锻造比不小于3,锻件重29.4t,材料利用率为68%,钢锭重43t,火次为四火,整体转子锻件图如图1所示。

加热工艺

该整体转子采用的是合金结构钢,始锻温度为1220℃,终锻温度为750℃,根据车间设备实际情况(台车式加热炉,燃烧介质为煤气),经多次实际检测,炉膛内锻件本体温度比炉前仪表显示温度低30℃左右。在(850±10)℃时对锻件保温5h,保证温度均匀,再升温至1250℃。

图中横线代表时间区间,其中“待料”是指该加热炉的钢锭陆续到达之前的等待时间,

时间长短不一,主要取决于炼钢分厂的生产进度;“5h”等类似符号代表此温度阶段保温的最小时间。竖线代表温度的大小;斜线代表等速率升温。

图3 8000t水压机

锻造工艺

选用工具及设备

我公司选用的设备主要为8000t水压机,该水压机为三梁四柱型结构,2006年由6000t改造成8000t,改造后公称吨位为8000t,锻造能力为拔长150t,镦粗80t;配套设备为150t运输车、150t锻造车、80t操作机;选用辅助工具为80t吊钳、75t翻转吊钳、上平下V砧、镦粗漏盘、镦粗帽等。

四火次的确定

第一火:该火次进行压φ850mm钳把、倒棱、错底。当第一火只是压钳把和带锥度倒棱时,锻造温度下的最小保温时间可以比工艺规定时间缩短一半。

第二火:该火次进行第一次镦粗压实,是关系到转子锻件内部质量的关键火次。为保证中心压透,始锻温度为1270℃,保温时间为14h,终锻温度为800℃。镦粗锻件到φ2200mm×1150mm时,用1200mm平砧,并注意每一趟与上一趟错砧50%,单面压下量为11%;然后滚外圆到φ1350mm。该火次的锻造比为2.65,未满足要求的锻件需要进行第二次压实。

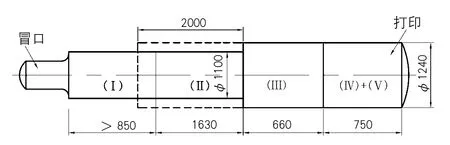

图4 分料成形锻件

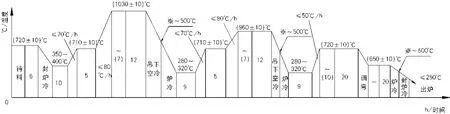

图5 热处理工艺曲线图

第三火:该火次进行第二次镦粗压实。始锻温度为1270℃,终锻温度为800℃,保温14h。镦粗锻件到φ2200mm×1120mm,拔长时保证双面压下量为22%,最后滚外圆到φ1300mm。

第四火:该火次进行锻件成形。始锻温度为1200℃,终锻温度为750℃,保温5h,使用600mm上平下V砧,通拔到φ1240mm,按图4分料成形锻件(可分为两火完成)。

注意第二、三、四火,在生产过程中准备好烧剥设备,及时铲除锻造过程中出现的裂纹,尤其是第四火成形时严禁带裂纹锻造。经过以上锻造过程,锻造比达到了5.5,满足要求。火耗大约为6%,实际生产中第四火可以分为两火完成,但此时由于剩余锻造比很小,保温的温度不要超过1100℃,以防止晶粒粗大。

热处理工艺

大锻件的热处理,包括锻后冷却、退火(低温退火、中间退火、完全退火、等温退火等)、正火、回火、调质,还有等温冷却及起伏等温退火等。大锻件热处理通常与锻后冷却结合在一起进行。根据转子锻件需要满足的力学性能、高温持久强度和硬度的要求,制定了如图5所示的热处理工艺曲线。

图中横线代表时间区间,其中“待料”是指该加热炉的钢锭陆续到达之前的等待时间,时间长短不一,主要取决于炼钢分厂的生产进度。“6”等数字代表此温度阶段保温的时间。“(720±10)℃”代表该阶段的温度,“(7)”表示该阶段先进行均温7h。竖线代表温度的大小,斜线代表等速率,升温技术要求应满足以下5点:

⑴锻造完成后立即回炉处理,表面温度不得低于720℃。

⑵吊下空冷时置于不小于450mm的垫铁上散开冷却。

⑶严禁火焰直接喷烧工件,严格执行热处理工艺的要求。

⑷括号内的时间仅供参考,根据工件温度的多少可适当延长均温时间。

⑸调弯以后,待650℃均温后,需补足剩余的20h保温时间。

对经过上述热处理之后的锻件,进行毛坯探伤,检验结果为合格,未发现缺陷。调质处理前对锻件进行探伤,结果也为合格。

结束语

用户对转子生产过程中的工艺参数要求严格,因此我公司采用两次镦粗压实的方法,对钢锭心部的疏松、气孔等缺陷进行压实,同时利用WHF法,单面大压下量锻造,迫使锻件心部产生较大变形,其心部的变形比用普通平砧拔长要大得多,同时必须保证每火次的锻件温度和保温时间。在镦粗压实的两火中,镦粗一定要到位,严格按照工艺要求执行,确保生产出合格的转子锻件。

龚东升,助理工程师,主要研究大型锻件的工艺和RR法全纤维曲轴的锻造技术。