半固态铝合金车轮成形分模模具

文/刘鑫鑫,孙惠学·秦皇岛燕大现代集成制造技术开发有限公司李建·燕山大学机械工程学院

半固态铝合金车轮成形分模模具

文/刘鑫鑫,孙惠学·秦皇岛燕大现代集成制造技术开发有限公司李建·燕山大学机械工程学院

车轮作为汽车的重要安全部件,对其多种性能有影响,特别是对其安全性和可靠性有重要影响。目前,铝合金逐渐成为车轮的首选,采用半固态成形工艺可解决低压铸造成形工艺存在废品率高、生产率低等问题,而且国外一些汽车制造厂家对车轮强度的要求也在逐渐提高,半固态成形车轮相比于铸造车轮的力学性能有很大提高,解决了铝合金铸造车轮在某些力学性能方面无法满足要求的问题。

半固态成形作为一种加工材料的新技术,以其产品组织致密、性能好、成形容易等一系列优点,受到材料成形界的普遍重视。近年来半固态成形技术得到了迅速发展,被誉为21世纪前沿性金属加工技术,成为极具应用潜力的材料成形新技术,半固态成形与锻造相比,金属变形抗力小,具有加工复杂和近净成形零件锻造负载低,机加工余量小等优点;与铸造成形相比,零件机械性能好,产品显微组织细化缺陷和偏析减少等优点。

20世纪90年代欧美工业发达国家采用半固态成形工艺生产的汽车零件已进入市场,目前美国的半固态成形技术处于全球领先地位。目前,秦皇岛燕大现代集成制造技术开发有限公司采用半固态铝合金车轮闭式模锻成形技术,与传统的闭式模锻相比,使原本需要两步以上才能成形的车轮一次就可成形,从而降低了生产成本,提高了经济效益。

我们针对半固态铝合金车轮成形模具进行研究,建立了车轮模具模型,对车轮锻造成形过程进行了有限元模拟,并考察了锻造模具分模角度及分模数量两个因素对模具外环最薄表面的影响,为半固态铝合金车轮模具的设计提供了理论参考依据。

有限元模型的建立

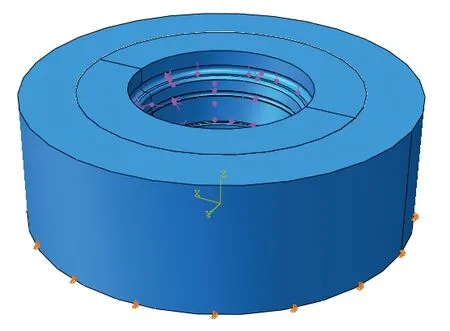

本文采用UG软件完成二分模具及四分模具实体模型的建立,模具针对56.67cm(17寸)车轮设计,外环尺寸为φ1100mm×350mm,半固态铝合金车轮成形模具模型如图1所示。

图1 半固态车轮成形分模模具模型

材料属性及网格单元划分

选用ABAQUS软件进行有限元分析,模具材料为钢,密度设置为7.8×10-9t/mm3,弹性模量为2.1×104MPa,泊松比取值为0.3,外环采用六面体C3D8R单元划分,由于模具下模内表面为车轮型面,结构比较复杂,所以采用四面体C3D4单元划分。

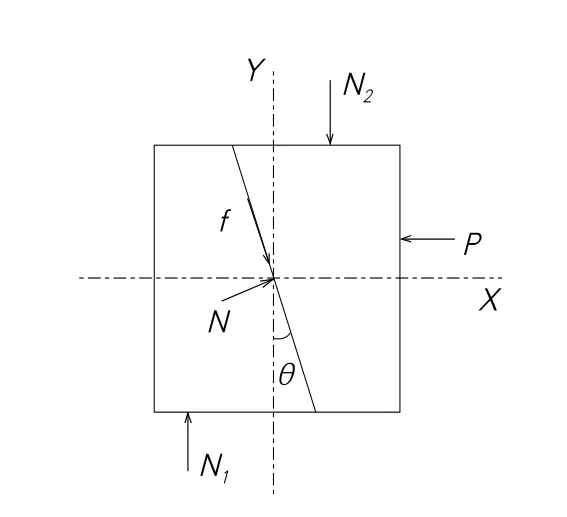

载荷施加以及边界条件

首先在模具内环内表面均匀施加面载荷,然后将模具外环底圈施加法向位移约束,允许模具在切线方向自由运动,模具内环与外环之间摩擦系数设置为0.1,试验采用静态隐式算法分析,模具载荷加载如图2所示。

图2 模具载荷加载

分模角θ与外环分模力

模具外环及下模受力分析

半固态车轮成形分模模具的分模角θ是指模具外环和内环之间配合平面与数值平面所形成的角度,如图3所示。

图3 半固态车轮成形模具结构示意图

设f为外环与下模之间的摩擦系数,P为胀模力,N2为锁模力,θ为分模角度,模具外环及下模受力如图4所示。

图4 模具外环及下模受力分析

当θ角的正切值刚好等于摩擦系数时,模具处于临界自锁状态。当θ角正切值小于摩擦系数时,模具处于自锁状态,当θ角的正切值大于摩擦系数时,模具需施加锁模力。即模具锁模力随分模角θ的增大而增大,当f=0.1、θ的值在7°~20°之间变化时,锁模力在(2%~25%)P之间变化。

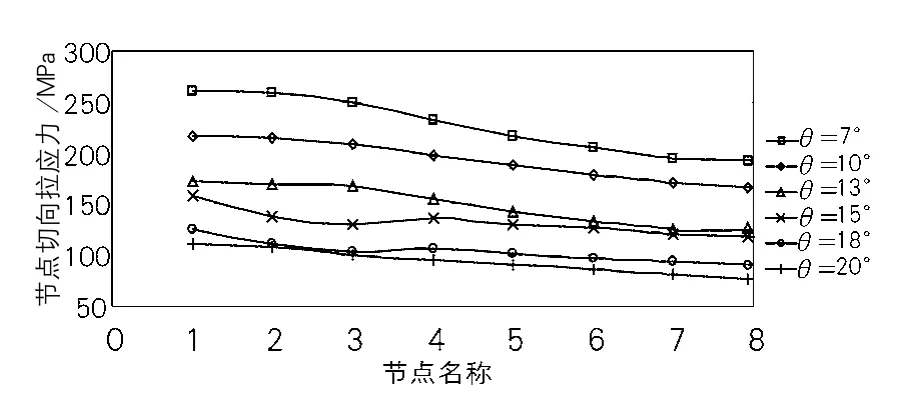

θ对节点切向拉应力的影响

以二分模具为例,分别建立分模角θ为7°、10°、13°、15°、18°、20°五个模具模型,如图5所示,依次取模具外环最薄表面沿分模面的8个节点,考察不同分模角对外环最薄表面这些节点所受拉应力的影响,有限元分析结果如图6所示。

图5 模具外环薄弱表面考察节点

图6 二分模具外环最薄表面节点切向拉应力

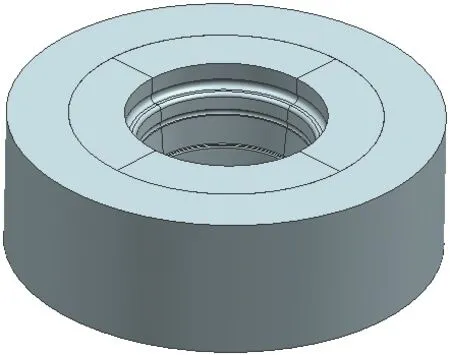

图7 半固态车轮成形四分模具模型

图8 四分模具外环最薄表面节点切向拉应力

分模角θ对节点拉应力产生很大的影响,模具外环随着模具分模角θ的增加,最薄表面节点切向拉应力均逐渐减小,各节点切向拉应力大小由1到8依次减小,当模具分模角度过大时,模具所需的锁模力很大,而且模具外环整体尺寸也会随之增大,加大了制造成本;当模具分模角度过小时,有可能发生自锁导致成形完毕后工件不容易退模,所以半固态车轮成形模具分模角度推荐取值在10°~13°之间。

分模数对外环分模力的影响

半固态铝合金车轮成形过程中,可采用如图7所示的四分模具,现考察四分模具与二分模具对模具外环最薄表面产生拉应力的影响,边界条件与二分模具相同,有限元分析结果数据如图8所示。

表1为不同角度二分模具以及四分模具最薄表面节点拉应力,从表中数据可知,模具分模角θ在7°~18°之间的四分模具最薄表面节点平均拉应力均小于二分模具,而且相比二分模具四分模具具有工件容易退模等优点,所以车轮半固态成形选择四分模具更为合适。

结束语

为了研究半固态铝合金车轮成形过程,建立了二分模具和四分模具模型,利用有限元软件模拟车轮锻造成形过程,考察了模具分模角度及不同分模数对外环最薄表面节点的影响。通过研究得出以下两点结论:

⑴模具外环表面最薄表面节点切向拉应力随着模具分模角度θ的增加而逐渐减小,模具分模角度过大,模具所需锁模力大而且模具外环整体尺寸增大,增加了制造成本;分模角度过小,可能发生自锁导致工件不容易退模,所以半固态车轮成形模具分模角度推荐取值在10°~13°之间。

⑵四分模具最薄表面节点的平均拉应力均小于二分模具,而且相比二分模具,四分模具具有工件容易退模等优点,所以车轮半固态成形选择四分模具更为合适。

刘鑫鑫,助理工程师,主要研究方向为车轮装备制造,获得2009年度河北省科技进步二等奖。