基于遗传算法的增压富氧燃煤锅炉受热面结构优化

马 凯,阎维平,苏宏亮

(华北电力大学 能源动力与机械工程学院,河北 保定071003)

0 引 言

温室气体导致的全球变暖是人类面临的一个重大挑战,CO2是主要的温室气体,而燃煤电厂排放的CO2占排放总量的近50%,因此,燃煤电厂CO2捕集与封存 (CCS)是减少CO2 排放的有效途径。当前燃煤电厂捕集CO2的途径主要有:燃烧前捕集、燃烧后捕集和富氧燃烧捕集[1]。

采用常压富氧燃烧技术,虽然锅炉效率较常规空气燃烧有所提高,但是空气分离制氧与CO2压缩需要消耗大量的电力,使得其成本高、经济性差。基于常压富氧燃烧技术提出的增压流化床富氧燃烧技术从制氧到燃烧以及换热,再到CO2捕集均在6 ~8 MPa 的高压下进行,采用该方法一方面可以增加排烟的凝结温度,从而有利于回收烟气中水蒸汽的汽化潜热,可以替代部分汽轮机抽汽用来加热给水,增加输出功;另一方面,还可以简化CO2压缩工艺,降低CO2压缩耗功。研究表明:常压富氧发电净效率比空气燃煤电厂降低约12%,而增压富氧发电净效率比常压富氧高6%。可见,增压富氧燃烧技术与常压富氧燃烧技术相比有明显优势[2]。

在增压富氧燃烧技术中,锅炉效率有所提高,产生烟气量发生变化;高压烟气的密度等物性参数和烟气的换热特性也发生变化;另外,高压下烟气体积大大减小使得锅炉对流受热面的布置和结构都会发生改变,需要进行重新设计和优化。

通常对于换热器的优化都是对于某一单独变量进行优化,而增压富氧燃烧下的对流受热面的优化可以有多个优化变量,如:管径、管长、节距、管圈数等。近年来,结合了交叉学科优势的遗传算法在换热器优化方面有着长足的发展,相对其它传统优化算法,它具有智能性、并行性、不需要求导及其它辅助信息等优点,因此成为求解非线性、多模型、多目标优化问题的通用框架,广泛应用在自动控制、组合优化和模式识别等领域[3]。

起初对于换热器的优化都是以热力学第一定律为基础,未能区分传热量与动力消耗之间的能质差别;Bejan[4]以热力学第二定律为基础,提出了以熵产单元数作为换热器性能评价指标,它虽然克服了上述方法的不足,但不直观;米翠丽[5]基于经济分析的方法对常压富氧燃烧下锅炉对流受热面进行了优化分析,得出的受热面结构布置更加合理;吴志刚等[6]采用遗传算法对翅片管换热器管路进行了优化分析,优化效果显著;薛梅等人[7]对高温空冷冷凝器采用遗传算法进行了优化,证明了遗传算法在换热器设计中有良好的适用性;马进、吴燕玲[8,9]分别利用遗传算法对锅炉汽水系统及锅炉受热面进行了优化分析。在增压富氧燃烧系统中,为了使锅炉对流受热面设计更加合理,对受热面各参数的优化研究十分有必要,而尚未有文献对此研究报道。

本文以某300 MW 等级增压流化床富氧燃煤锅炉为研究对象,分别对其过热器、再热器和省煤器进行热力计算,以换热与流动过程火用经济分析为基础,综合考虑换热器火用损、设备投资和换热量大小,以单位换热量换热器总费用为目标函数,并采用遗传算法进行优化,从而得到各受热面最佳结构参数,为增压富氧燃煤锅炉对流受热面的设计提供指导。

1 遗传算法简介

遗传算法是一种借鉴生物自然选择和遗传进化机制而开发出的全局优化自适应概率搜索算法。该算法使用群体搜索技术,通过对群体施加选择、交叉、变异等遗传操作,产生由新种群,并使群体进化到包含或接近最优解状态。传统的优化算法需要目标函数的导数值和其他一些辅助信息才能确定搜索方向,而遗传算法是以决策变量的编码为运算对象,直接以目标函数值作为搜索目标,这样对一些很难有数值概念优化的问题,更显示出了其独特的优越性。其运算流程如图1 所示,其中K 为代数,T 为遗传算法终止代数[3,10]。

图1 遗传算法计算流程图Fig.1 Calculation flowchart of the genetic algorithm

2 研究对象

通过对比论证,增压流化床富氧燃煤锅炉采用塔式布置较为合理,如图2 所示。

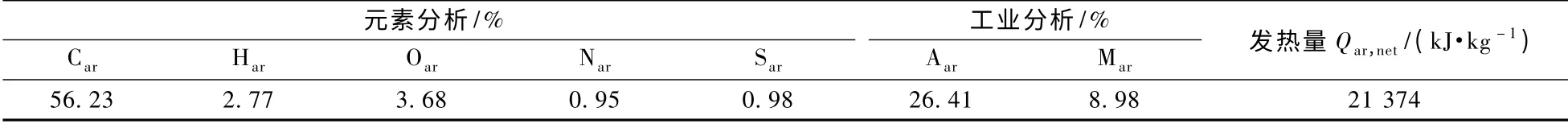

燃烧煤种的煤质分析见表1,增压富氧燃煤锅炉各受热面运行参数如表2 所示。

图2 增压流化床富氧燃煤锅炉布置示意图Fig.2 Pressurized fluidized bed oxy-fuel coal-fired boiler layout schematic

3 优化模型

论文以一台300 MW 等级机组锅炉的对流受热面为例,氧气过量系数取1.1,燃烧需要的O2与循环回来的CO2的物质的量浓度之比为27∶ 73(满足高压流化速度的要求)。锅炉计算燃煤量为35.9 kg/s,产生烟气量346 kg/s。

3.1 烟气物性计算

增压富氧燃烧产生的烟气压力为6 ~8 MPa,烟气主要成分为CO2和H2O,不能作为理想气体处理,本文采用基于维里方程的余函数方法计算增压条件下烟气的焓值,采用三参数维里方程计算烟气的密度,通过剩余热容求解烟气的定压热容,并采用Chung 等的方法求解烟气的动力黏度和导热系数[11]。

表1 煤的元素分析和工业分析Tab.1 The elemental and industrial analysis of coal

表2 各受热面运行参数Tab.2 The run parameters of each heating surface

3.2 对流换热系数计算

对受热面进行设计计算时,先根据工质流量和流速求得管子总根数,通过取得的管圈数可计算出横向管排数及烟气流通面积,再根据烟气体积即可求得烟气流速,从而求得烟气雷诺数、努塞尔数和对流换热系数。

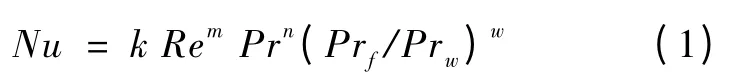

本文采用的烟气侧努塞尔数公式如下所示[12]:

烟气侧的对流换热系数为

式中:h 为烟气侧对流换热系数,W/(m2·K);λ 为导热系数,W/(m·K);d 为管径,m。

3.3 辐射换热系数计算

增压富氧燃烧烟气的辐射特性与常压空气燃烧烟气有很大不同,目前尚无成熟的计算标准,本文采用宽带关联k 模型计算增压富氧燃烧烟气辐射特性,目前可查到的CO2、H2O 等气体的辐射数据最高压力为1.5 MPa,根据文献[13]得到的结论:当压力由0.1 MPa 升到0.5 MPa 时,混合气体的辐射强度和发射率分别提高10% 和7%,当压力由0.5 MPa 变化到1.0 MPa 时,辐射强度和发射率的相对变化分别为1.0%和2.0%,而当压力由1.0 MPa 进一步提高到1.5 MPa 时,二者的相对变化仅为0.5%和1.0%[13],可见当烟气压力达到1 MPa 后,辐射特性随压力的变化不再明显,因此本文中6 MPa 压力富氧燃烧烟气的辐射特性根据1.5 MPa 及以下压力计算值外推得到是可信的。

3.4 压降计算方法:

研究表明,压降及风机功耗与系统压力有很大关系。为了计算不同燃烧方式下风机耗功及整个发电系统的电耗,首先需要计算受热面压降。文献[14]推荐采用如下公式:

当b = 1.5,2 × 103<Re <2 × 106时:

式中:b 为管束纵向间距与管径之比;Eu 为欧拉数,欧拉数与压降的关系如下:Δp = Eu(ρu2/2)z,z 为管道的排数;k1为管排排列几何形状因子,其值取决于横向间距与纵向间距之比,本文取1。

3.5 火用经济性模型

3.5.1 传热熵产计算模型

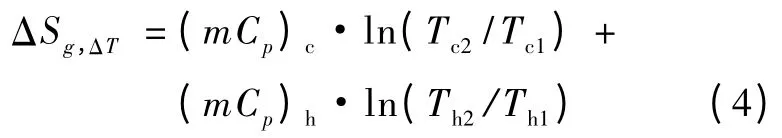

忽略了粘性阻力条件下的对流受热面传热熵产计算公式为[4,15]

式中:(mCp)c和(mCp)h分别为冷流体和热流体热容量流率,kW/K;Tc1和Tc2分别为冷流体的进口和出口温度,K;Th1和Th2分别为热流体的进口和出口温度,K。

3.5.2 流阻熵产计算模型

流阻熵产包括受热面管内工质的流阻熵产和管外烟气冲刷管束的流阻熵产,计算公式如下[4,15]:

式中:ΔSg,ΔP,in、ΔSg,ΔP,out分别为管内和管外的流阻熵产,kW/K;Tc、Th分别为工质和烟气的温度,K;Vc、Vh分别为工质和烟气的体积流量,m3/s;ΔPc、ΔPh分别为工质和烟气的流动压降,Pa。

3.5.3 受热面性能评价火用经济指标

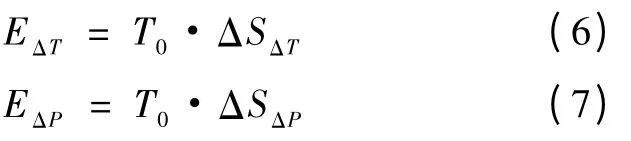

由于不可逆因素引起的作功能力损失与孤立系统的熵增成正比,因此,孤立系统的熵增是过程不可逆性的一种量度,也是作功能力损失的一种量度[5]。本文采用作功能力损失(火用损失)大小来评价受热面设计的优劣。从火用经济学的观点来看,换热器在进行热量传递的过程中,所付出的代价包括三部分,即传热火用损费用、流动火用损费用和换热器的成本费用。在这里,传热和流动的火用损用熵产来描述,即为

式中:EΔT、EΔP分别为传热火用损失和流动火用损失。

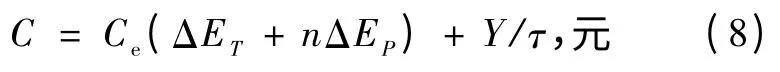

流动火用损费用与传热火用损费用是不等价的,流动火用损费用是泵(或风机)的功率消耗,需要由机械功来补偿,它间接反映了换热器的运行费用,故二者之间必然存在“机械功”和“火用”的折算系数n,研究结果表明n =3 ~5[16]。因此,在换热器中传递一定热量Q 时总费用为[17]

式中:Ce为火用单价;τ 为换热器年运行时间;Y 为受热面的年投资分摊费用,由文献给出:

式中:F 为受热面传热面积,m2;C0为与换热面积无关的投资;CF为与换热面积有关的投资;N 为投资回收年限;i 为贷款利率;j 为税率。

3.6 对流受热面结构优化

3.6.1 目标函数的确定

由(8)和(9)式可得受热面单位换热量的费用为式(10)即为目标函数。在对流受热面优化中以单位传热量总费用最小为优化目标。

3.6.2 遗传算法的设置及优化流程

受热面优化布置借助于Matlab 可视化遗传算法工具箱,该优化模块简单易用,可以在不指定变异和交叉概率的情况下通过设定少量参数实现复杂的优化计算。选择的决策变量为管径、横向截距、烟道宽、管圈数、质量流速,优化过程应满足如下约束条件:各受热面烟气和工质进出口参数仍然保证满足表2 所示;传热管壁厚固定为4 mm,纵向节距比为1.5,横向截距比取1.5 ~2.5,其它约束条件如下表3 所示。优化前将约束条件编写相应函数文件供程序调用,受热面优化依次进行如图3 所示。遗传算法设置参数为程序默认值:种群数设为20;考虑较高的优化精度选用浮点数编码;适应度尺度变换采用排序方法;子代中由亲代以精英保留方式直接复制的个体数为2,由交叉产生的个体份额为0.8,其余子代个体由变异产生;按照一定规则,利用与编码串等长的随机二进制屏蔽字使两个亲代交叉产生子代;随机产生变异方向并根据约束条件确定步长;设置终止条件为代数100,适应度变化阈值10e -6,非线性约束条件阈值10e -6。

表3 各参数约束条件Tab.3 The constraint condition of each parameter

4 计算结果分析

增压富氧燃烧下各受热面处烟气物性参数如下表4 所示。

表4 烟气物性参数Tab.4 The flue gas properties parameters

图3 受热面结构优化流程Fig.3 Calculation flowchart of structural optimization for heating surface

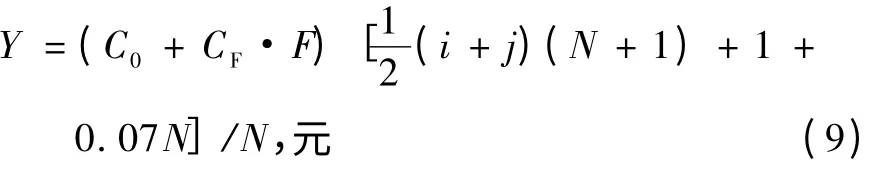

通过上述计算方法并利用遗传算法对增压富氧燃烧下的受热面优化设计可得各受热面特性参数,本文选取某300 MW 常规煤粉燃烧锅炉与增压流化床富氧燃烧锅炉进行了对比。常规空气燃烧下末级过热器和增压富氧燃烧下优化后的过热器特性参数对比如下表5。

表5 常规空气燃烧和增压富氧燃烧下优化后过热器特性参数对比Tab.5 Comparison of superheater characteristic parameters under conventional air combustion and pressurized oxy-fuel combustion after optimization

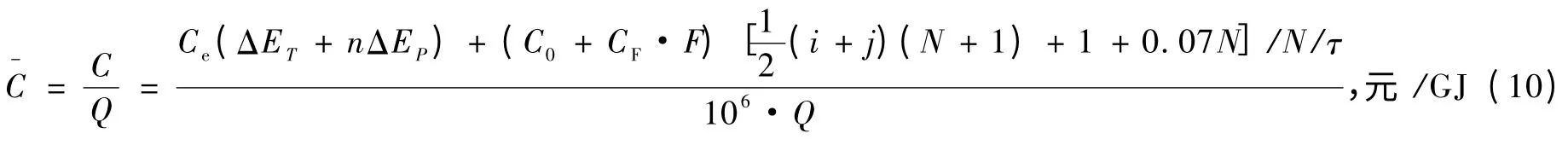

常规空气燃烧下末级再热器和增压富氧燃烧下优化后的再热器特性参数对比见表6。

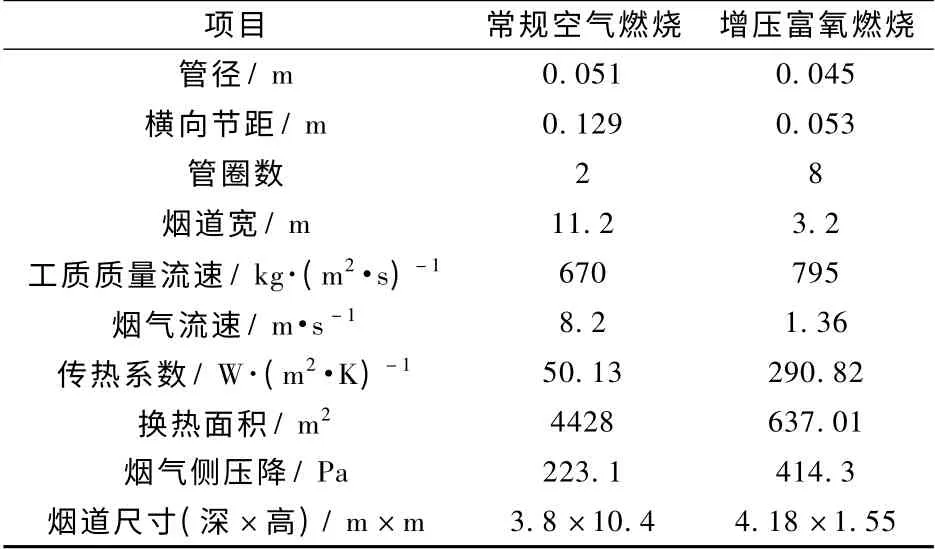

常规空气燃烧和增压富氧燃烧下优化后的省煤器特性参数对比见表7。

通过以上对比可见,在增压富氧燃烧下,由于烟气密度、粘度等物性参数的变化,使得锅炉对流受热面结构和烟气特性参数发生很大改变,通过遗传算法对增压富氧燃烧下的各受热面进行优化后可得最优工况。与常规空气燃烧相比,优化结果有如下几方面特点:

(1)从受热面结构上看,增压富氧燃煤锅炉受热面布置布置紧凑。除过热器外,其他受热面均采用小直径受热管,明显小于常规锅炉相应受热面管径,同时与往常规锅炉常采用的大横向截距比(大于2)不同,增压富氧锅炉的均横向截距比在1.5 左右,其结构更为紧凑,并且烟道尺寸大大减小,烟道截面积仅为原来的13%。

表7 常规空气燃烧和增压富氧燃烧下优化后省煤器特性参数对比Tab.7 Comparison of economizer characteristic parameters under conventional air combustion and pressurized oxy-fuel combustion after optimization

(2)从传热特性来看,增压富氧燃煤锅炉受热换热能力大大增强。虽然增压富氧燃煤锅炉烟气流速只有常规燃煤锅炉的20% 左右,但由于烟气物性的变化和设计中锅炉受热面采用较小管径和截距的紧凑结构,Re 仍然很大,传热系数约为常规锅炉的相同受热面的4 ~5 倍,从而大大减少的换热面积,节省设备初投资。

(3)从阻力特性来看,增压富氧燃煤锅炉烟气流动阻力较大。由于增压富氧燃煤锅炉采用紧凑结构,有利于增强传热,弥补其烟气流速低的缺点,但同时也带来了烟气流动阻力大的问题。本次计算结果中,相对于常规锅炉,增压富氧燃煤锅炉烟气侧压降增大了2 ~4 倍,在受热面设计中还应充分考虑这一问题。

此外,由计算结果还可以看出,沿烟气流动方向各受热面长度在增压富氧燃烧下明显增大,即受热面变得更加狭长,为了使塔式炉下烟道不至于太高,可以采用受热面双侧布置。

5 结 论

增压富氧燃烧下,烟气物性参数及体积流量发生很大变化,锅炉对流受热面结构尺寸也相应发生变化,利用本文提出的以火用经济分析为基础,以单位换热量换热器总费用为目标函数,并采用遗传算法进行优化可得在增压富氧燃烧下锅炉对流受热面的最优结构布置。

在300 MW 增压富氧燃烧锅炉与常规燃煤锅炉的对比结果中,可以看出增压富氧燃烧下受热面布置具有结构紧凑、换热能力强、烟气流动阻力大等特点。相对于常规燃煤锅炉,增压富氧燃烧锅炉对流受热面采用较小管径和截距的紧凑结构来增强换热,换热系数增大为常规锅炉的4 ~5倍,同时烟气侧压降也相应增大了2 ~4 倍。在增压富氧燃烧锅炉受热面结构优化中,本文以遗传算法为工具合理紧凑布置受热管束增强受热面换热能力,同时控制受热面压降在合理范围内,得到一套对流受热面优化布置方案,对于增压富氧燃烧锅炉整体优化设计研究的探索具有一定意义。

[1]阎维平.洁净煤发电技术[M].北京:中国电力出版社,2008.

[2]阎维平.洁净煤发电技术的发展前景分析[J].华北电力大学学报,2008,35(6):67 -71.YAN Weiping.Reviews on prospects of clean coal power generation technology[J].Journal of North China Electric Power University,2008,35(6):67 -71.

[3]玄光男,于歆杰,周根贵.遗传算法与工程优化[M].北京:清华大学出版社,2004.

[4]Bejan A.Entropy Generation through heat and fluid flow.New York:Wiley,1982.

[5]米翠丽.富氧燃煤锅炉设计研究及其技术经济性分析[D].北京:华北电力大学,2010.MI Cuili.Oxy-coal fired boiler design and techno-economic analysis[D].Beijing:North China Electric Power University,2010(in Chinese).

[6]吴志刚,丁国良,浦辉,等.基于遗传算法的翅片管换热器管路优化方法[J].化工学报,2007,58(5):1115 -1120.WU Zhigang,DING Guoliang,PU Hui,etc.Optimization approach for tube circuit of fin-and-tube heat exchanger based on genetic algorithm[J].Journal of Chemical Industry Engineering,2007,58(5):1115 -1120.

[7]薛梅,刘颖,邬志敏,等.基于遗传算法的高温空冷冷凝器优化设计[J].流体机械,2009,37(2):73 -76.XUE Mei,LIU Ying,WU Zhimin,etc.Optimized design of high-temperature air-cooling condenser based on genetic algorithms[J].Fluid Machinery,2009,37(2):73 -76.

[8]马进.基于遗传算法和神经网络的锅炉汽水系统模型参数优化[D].北京:华北电力大学,2009.MA Jin.Parameter optimization of boiler steam-water system model based on genetic algorithm and artificial neural network[D].Beijing:North China Electric Power University,2009(in Chinese)

[9]吴燕玲.基于遗传算法的锅炉受热面系统智能优化设计研究[D].杭州:浙江大学,2010.WU Yanling.Research on the intelligent optimization design of boiler’s heating surface system based on GA[D].Hangzhou:Zhejiang University,2010 (in Chinese)

[10]刘成洋,阎昌琪,王建军.核电站冷凝器优化设计[J].动力工程学报,2011,31(12):944 -948.LIU Chengyang,YAN Changqi,WANG Jianjun.Design optimization for condenser of nuclear power plants[J].Journal of Power Engineering,2011,31(12):944-948.

[11]马凯,阎维平,高正阳.增压富氧燃烧烟气物性及对流传热系数的研究[J].动力工程学报,2011,31(11):55 -62.MA Kai,YAN Weiping,GAO Zhengyang.Flue Gas Properties and Convective Heat Transfer Coefficient Under Pressurized Oxy-fuel Combustion [J].Journal of Power Engineering,2011,31(11):55 -62.

[12]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[13]米翠丽,阎维平.增压富氧燃烧烟气辐射特性宽带关联k 模型[J].中国电机工程学报,2010,30 (29):62-68.MI Cuili,YAN Weiping.A wide band correlated-k distribution model for the gas radiative property under pressurized oxygen-enriched combustion[J].Proceeding of the CSEE,2010,30 (29):62 -68.

[14]HONG J,RANDALLl F.Operating pressure dependence of the pressurized oxy-fuel combustion power cycle[J].Energy,2010:1 -9.

[15]朱予东,阎维平,高正阳,等.燃煤锅炉对流受热面污染沉积对传热熵产的影响[J].中国电机工程学报,2008,28(5):23 -27.ZHU Yudong,YAN Weiping,GAO Zhengyang,et al.Influence of ash deposition on the heat transfer entropy generation of convective heating surfaces for coal fired utility boiler[J].Proceeding of the CSEE,2008,28(5):23 -27.

[16]倪振伟.换热器的热力学第二定律分析与评价方法[J].工程热物理学报,1985,6(4):311 -314.NI Zhenwei.Second law analysis of thermodynamics and evaluation method of heat exchanger [J].Journal of Engineering Thermophysics,1985,6(4):311 -314.

[17]吴双应,牟志才,刘泽筠.换热器性能的火用经济评价[J].热能动力工程,1999,14(6):437 -440.WU Shuangying,MOU Zhicai,LIU Zejun.Exergy-economic evaluation of a heat exchanger performance[J].Journal of Engineering for Thermal Energy & Power,1999,14(6):437 -440.