三辊卷板机辊轴断裂修复

莫志豪

一、前言

Φ300mm×3000mm卷板机是20世纪70年代机械厂自行设计制造,因上辊轴断裂,需要进行焊接修复。由于材料为中碳调质钢50SiMn,断裂处截面直径80mm,焊接施工难度大。为保证质量,研究制定相关焊接工艺。

二、材料焊接分析

50SiMn钢的含碳量 0.46%~0.54%,含 0.8%~1.1%Si、0.8%~1.1%Mn等合金元素,钢的淬硬倾向大,有较高的空淬性,尤其是高碳粗大马氏体,导致严重脆化,增大了焊接接头冷裂倾向。另外,碳和合金元素含量高,焊缝凝固结晶时温度区间大,偏析倾向也较大,因此,焊接时具有较大的热裂纹敏感性,所以焊接时容易出现冷裂、热裂、热影响区的脆化和软化以及再热裂纹等问题,焊接性较差。根据这一特点,对于焊接材料的选择,要使之化学成份与母材相同或相近,既要满足接头的强度和使用条件,又要保证避免裂纹产生。为了保证修复成功,防止裂纹产生,还必须采取焊前预热,合理控制层间温度,以降低接头冷却速度,并且接头焊好后要进行热处理,以消除焊接残余应力,改善接头的组织和性能。

三、焊前准备

1.焊接方法选择

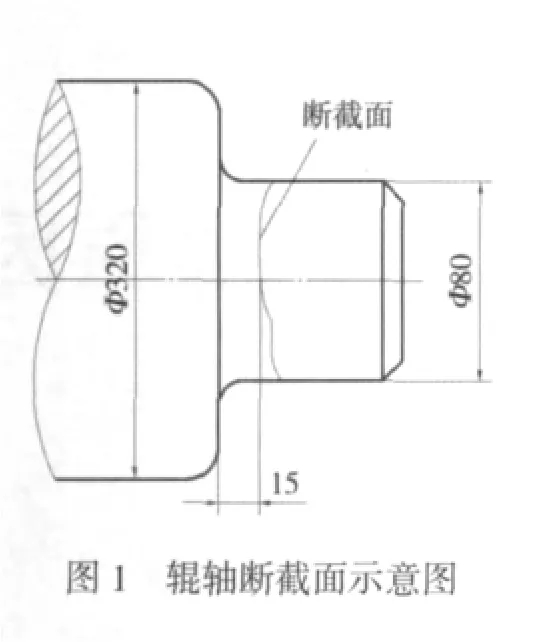

由于上辊轴断裂截面处于变截面处,断面处是轴承位,直径80mm,大端处是辊轴,直径320mm,断裂处离辊轴端15mm,辊轴断截面如图1所示。

2.焊接材料选择

由于50SiMn钢含碳量高,淬火倾向较大,尤其焊接直径较大的断轴时,在焊接热循环作用下,近焊缝区的淬火倾向更大,这种脆性状态加上较大的收缩应力,就会导致近焊缝区冷裂。此外,因为母材的含碳量较高,施焊第一层时,有大量的母材熔入,使焊缝金属具有较高的含碳量。因此,必须采用高韧性超低氢型焊条J607RH预堆过渡层,再用J107Cr(或J857 Cr)焊条填充金属。

3.坡口加工

由于辊轴直径大而且长,单边焊缝高30mm,所以决定采用U形坡口焊接,焊缝尺寸如图2a,U形坡口角度为25°±5°,并保留5mm的钝边。加工后用超声波检验,决不允许有残留裂纹。

断裂小段由于尺寸变短不能再用,决定重新加工轴承段,如图2b尺寸,材料采用50SiMnMoB锻钢,采用车床加工成型,U形坡口角度为25°±5°,并保留5mm的钝边。

四、焊接工艺过程

1.预热

采用氧乙炔火焰将坡口及附近区域均预热到250~300℃,要求焊接的地方均要预热,包括大断截面处的堆焊及组对施焊。

2.焊接

(1)要求具有经验且技术熟练的焊工担任焊接任务,焊工必须持有劳动部门颁发的锅炉压力容器焊工合格证,操作项目应在持证范围并在有效期限之内,且焊接时严禁在辊轴上引弧。施焊前,先把辊轴平放在简易转胎上,用手提砂轮对坡口及周边10~15mm范围内要彻底打磨清理干净,去除油污、锈蚀、结垢、氧化皮等杂物,直到呈现金属光泽。然后按表1焊接工艺要求,用J607RH焊条预堆焊过渡层,即凡与母材接触面均要打底焊两道(焊条严格按烘干温度烘干,待用的焊条应放在保温筒内,必须随用随取)。施焊时,坡口处钝边务必焊透,且要求过渡层达到坡口高度的1/3处时,再改用J107Cr(或J857 Cr)焊条填充。

(2)辊轴的焊接裂纹倾向大,大熔敷量,更容易造成焊接应力而产生裂纹,为减缓应力,避免裂纹产生,尽量采用小参数施焊。打底焊后应立即进行后道的焊接,手弧焊以小摆幅月牙形方式进行,焊条摆动到坡口两侧时应稍稍加以停留,熔化坡口边缘1~2mm以防咬边。收弧时对弧坑稍增填熔滴,在更换焊条时,将起焊部位药皮敲掉10mm左右,直至施焊完成。焊接参数见表1,焊接工艺图见图3。

(3)施焊过程中要保持层间温度为200~250℃,刚焊完的每段焊缝都要要采用锤击处理,消除焊接残余应力,打碎正在成长的柱状晶粒,使焊缝组织致密均匀。

表1 焊接参数表

3.焊后热处理

焊后立即消除应力,即不让焊件冷却就回火处理。由于辊轴较长,需专用加热炉,为缩短周期、节约费用,采用车间就地消除应力处理,用加热带进行加热回火保温。回火保温温度630±5℃保温2.5h,每小时升温50~70℃,上升温度每差70℃ 延长保温时间3h。热处理时,防止轴发生变形,将接头两侧垫好。

4.焊后机加工

由于辊轴直径大而且长,所以我们决定采用卧式镗床加工。热处理后,对焊缝进行100%X射线检测,II级片合格率达到100%。然后将辊轴放在卧式镗床上按图纸要求加工,加工时要保证轴承与辊轴的同轴度要求。同时要求对轴进行高频淬火,淬火温度 850~870℃(油淬),淬后硬度 300~350HB。

五、注意事项

对合金结构钢的焊接一定要注意:(1)冷裂纹对焊接应力及焊缝含氢量的敏感性大,因此要彻底清除应力集中点,并选用高韧性、超低氢型焊条预堆过渡层。(2)焊接件很大,散热快,因此要控制好层间温度,当层间温度低于200℃时,要停止焊接,重新加热后再进行施焊。(3)轴较长,焊后要进行热处理,热处理时,将接头两侧垫好防止轴发生变形。(4)接头焊好后应进行机加工,机加工时要保证轴间的同轴度要求。

辊轴修复后,经过两年多的使用,一切正常,表明焊接修复成功。

W13.04-10