B3-3.43/0.981汽轮机进汽量小原因分析

韦 华

一、前言

B3-3.43 0.981汽轮机组,属于中压背压式汽轮机,功率3000kW,新蒸汽压力3.43MPa,温度425~445℃,排汽压力0.981MPa,青岛捷能汽轮机厂生产。2010年以来,汽轮机持续出现进汽量小、效率低且推力瓦温度高达80℃的问题。2010年9月,对汽轮机组进行开盖检修并排除故障后,汽轮机进汽量恢复正常,达到满负荷运行,推力瓦温度下降到40℃,至今运行良好。

二、故障原因分析

1.进汽量小原因分析

蒸汽品质出现问题,造成流通部分积垢。由于喷嘴、叶片表面积垢而变得粗糙,使汽流的摩擦损失加大,效率下降。汽流通流面积减小,使汽轮机功率减少。油动机行程或同步器行程不够,造成进汽量小。调速汽门的门芯脱落。根据以往检修经验,最有可能的是群阀上的阀杆螺母磨损,造成阀行程增大,进汽量小。叶轮变形,效率降低。叶轮有轻微的变形是该汽轮机一直存在的问题。轴封漏汽损失增大,效率降低。

2.推力轴承温度过高原因分析

动叶通道结垢,蒸汽通流面积减小,叶轮前后压力差加大,引起轴向推力增加,造成推力瓦温度升高。隔板轴封间隙增大,漏汽增多,使叶轮前后压力差加大。隔板结合面间隙过大,漏汽增多。油路系统问题。如润滑油油质不好,有杂质及带水,油膜形成出现问题;推力瓦温度升高,带动油温过高,加速油的氧化和分解。

三、检修方案

拆除化妆板和机体保温层,拆除附属管线。断开汽室进汽管线,拆除汽室盖,吊出汽室群阀杆。测量并调整各阀行程。检查更换阀杆密封圈。拆除机头,检查调节系统,拆除盘车装置。测量汽轮机和发电机转子的中心(找正数据测量)。拆除轴瓦上盖,并测量各瓦背紧力和顶间隙。测量汽轮机转子的扬度,喷油盘间隙。拆机体大盖。检查大盖结合面,检查内部隔板、叶轮。测量各部件轴向跳动和径向跳动,测量隔板过流间隙、气封间隙及洼窝间隙。吊转子,起吊隔板。安装时按相反顺序,并测量各项数据,符合检修规程要求,更换相关配件。

四、问题及处理

1.本体检修

拆开汽机大盖后,发现汽轮机动、静叶片结垢严重,除白色积垢外还有深色的积垢,根据化验结果,主要成分为钠盐,还有部分铁氧化物。将转子起吊后送专业机构进行除垢,因隔板无法取出,先设计出专用顶拉工具,同时用大锤振动,接着又采用输液方法,用四个输液瓶同时从隔板两边滴入柴油,最后用高压水枪冲洗。多种方法齐下,将隔板结垢全部清除。

从低压端到高压端依次为 1#、2#、3#、4#轴承。对 1#、2#瓦进行修复,其中1#瓦上瓦口磨去0.05mm,上瓦枕瓦口磨去0.12mm,2#瓦上瓦口磨去0.05mm。

2.测量并调整各部间隙

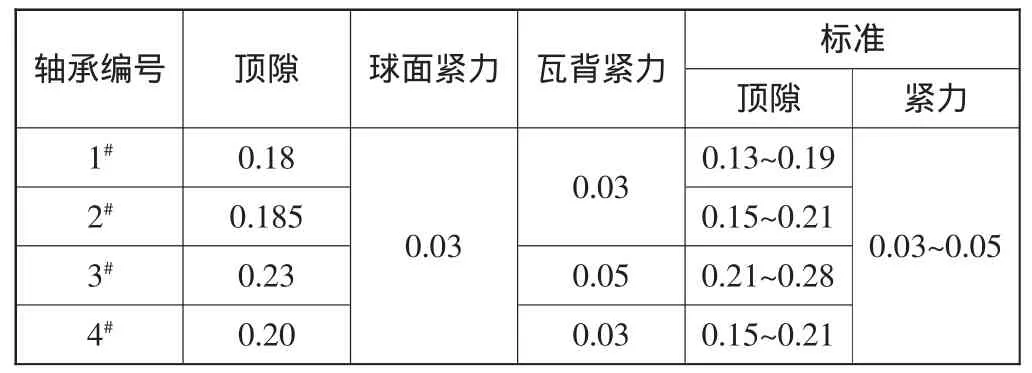

瓦背紧力和顶间隙(表1)。推力盘、喷油嘴间隙。推力盘间隙0.3mm,标准值0.3~0.4mm。喷油嘴间隙0.42mm,标准值0.4~0.5mm。各气封间隙,高压端气封 0.15mm,标准值0.15~0.2mm。低压端气封0.15mm,标准值0.15~0.2mm。隔板气封0.25mm,标准值 0.25~0.3mm。

表1 瓦背紧力和顶间隙 mm

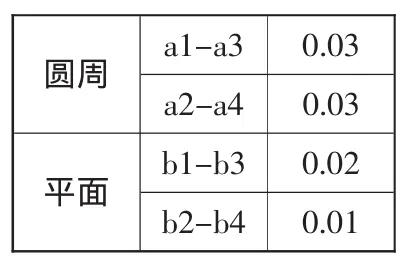

汽轮机和发电机转子的中心找正。找正位置编号见图1,最后找正数据见表2。标准要求圆周和径向偏差在0.04mm以内。

更换隔板气封11组,前、后气封各两组,并对旧气封进行改进。旧汽封的间隙调节需通过锉削气封底部进行,不仅对气封易造成破坏,且很难保证配合间隙。因此对气封进行改进,在全部10圈80块气封齿的底部切割出8块活动调整块,并在调整块中心部位钻孔攻丝。对调整块研磨,配用80个M6不锈钢紧固螺栓,0.5mm厚度的不锈钢调整垫片80块。将调节垫片固定在气封底部,通过调整调节垫片,达到气封的径向尺寸间隙,气封间隙调节效率和可靠性提高。

3.调节系统检修

拆除气室盖,吊出气室群阀。1号阀阀杆螺母磨损严重,更换。测量各阀行程,1号阀行程增大10mm,其余各阀的行程均在标准范围内。各阀行程见表3。

表2 找正数据 mm

表3 各阀行程 mm

自动主汽门全面解体后,发现主汽阀芯、阀座、进汽筒形蒸汽滤网结垢,主汽门操纵座的活塞杆与套筒间隙增大,阻汽片套筒与门杆的配合间隙大,5号滑阀卡涩,油里带水。实施相关治理措施。

更换蒸汽进汽筒形滤网,清除主汽阀阀座表面的结垢,检查阀座表面应无裂纹及氧化层剥落等缺陷,用油石去除表面的毛刺,用红丹粉检查门碟与门座接触情况,接触面应全周均匀接触,必要时应研磨或更换备件。

用煤油浸泡预启阀,拆卸预启阀与主阀,清除预启阀芯与主阀的蒸汽结垢,检查测量预启阀导向行程。将主阀竖在地面上,门杆不受附加作用力,测量出门杆顶部到基准面得距离。然后,将门杆向上拉足,在测量门杆顶部到基准面的距离,二值之差即为预启阀行程,并反复测量数次,以保证测量值的准确性(标准为22mm)。门杆空行程并符合要求,完全轻松自如,没有卡涩现象。

清理门杆上的结垢,测量检查上下门杆应光滑无咬毛现象,表面氧化层用0号砂纸打磨光滑。检查门杆弯曲度,弯曲度≤0.06mm,阻汽片间隙0.30~0.40mm。更换阻汽片,外圈与壳体配合间隙0.1~0.15mm,上下螺栓,气封圈内圈与门杆间隙0.3~0.5mm,组装后应有1~1.5mm的膨胀间隙。试组装,来回推拉门杆,检查门杆是否有卡涩现象。

自动主汽门操纵座的检修,各零件、油室用煤油清洗干净,除去油污和锈垢,油室用压缩空气风吹干净,最后用面团粘干净;滑阀不可碰撞,以免损坏凸肩的菱角,清洗只能用绸布,不可用棉布;检查弹簧无裂纹、磨损、锈蚀,活塞杆应光滑无毛刺、沟痕,可用油石打磨光滑;各部件间隙应符合规定要求,组装后灵活无卡涩。错油门及调速汽门等的活动部件都有一定的卡涩,检查发现存在结垢,油中含杂质及水分等。按检修规程对其进行检修。

五、日常维护与预防措施

对汽轮机本休的运行进行监控,具体包括:新蒸汽压力和温度、排汽压力、监视段压力、振动、轴向位移、热膨胀及听声。对油系统的运行进行监控,具体包括油压、油温、油位与油质。

六、结束语

造成汽轮机故障的原因在于锅炉蒸汽的品质以及润滑油的油质不好,蒸汽含盐量高、通流部分结垢,进而使进汽量减少,轴向推力增大。润滑油含杂质及水分,加速了油的氧化和沉淀物的形成。另外轴封不好,蒸汽泄漏以及长期存在的叶轮变形的问题,不仅造成轴向推力增大、效率降低,而且蒸汽泄漏还造成油带水的问题。

运行中,要加强对锅炉蒸汽品质的监督,减少蒸汽带盐带杂质。加强对润滑油油质的定期检验,在油系统工作条件正常的情况下,汽轮机油可使用两年或更多一些时间,若维护不良,则会过早劣化,应及时处理或更换新油。

W13.04-18