基于缓冲力设计的变阻尼防后倾缓冲装置特性研究

刘 洋,李宇力,付英雄,朱守寨,张 劲

(1.中联重科股份有限公司,湖南 长沙 410013;2.建设机械关键技术国家重点实验室,湖南 长沙 410013)

缓冲器是大型装备尤其是起重设备的安全防护装置,用于减缓起重机在起吊、回转、变幅等操作过程中受到的意外冲击,保护结构和整机稳定性.超长起重臂通常具有大结构柔性,在大吊重时起重臂中储存巨大的弹性势能,若发生突然卸载,这些势能突然释放会给缓冲器带来巨大的冲击.为保证起重臂安全,需缓冲器安全可靠地吸收这些势能.

根据不同类型的起重机,现有的起重臂防后倾缓冲器有弹簧缓冲、液压缓冲、油气缓冲等多种缓冲方式的缓冲器.这些缓冲器从动态特性上可分为定常缓冲系统缓冲器和变特性缓冲系统缓冲器两种.弹簧缓冲器的刚度参数固定,结构简单,属于定常缓冲系统缓冲器,广泛应用于载荷较小的起重机.变特性缓冲系统缓冲器包括各种刚度和阻尼特性可变的缓冲器,如液压缓冲缓冲器、变形压溃式缓冲缓冲器,广泛应用于大型起重臂的防后倾装置中[1-2].对于大型起重臂防后倾缓冲器,缓冲力随系统特性参数的变化而变化,在缓冲位移一定的条件下,液压缓冲系统的特性参数决定缓冲吸能效果.现有的起重机用液压缓冲器设计规范要求在不超过缓冲容量条件下,以不同碰撞速度对缓冲器进行碰撞,缓冲力曲线的形状应相似,碰撞力峰值与平均值之比不大于1.5,但至今没有完善的液压缓冲器缓冲力计算方法.现有起重机的液压缓冲器设计大多需先假设液压缓冲器的缓冲力为某个恒值或经验值,在缓冲器设计完成后通过试验校验缓冲力;也有建立液压系统与机械系统的联合仿真模型,计算突然卸载条件下液压系统与机械系统之间的相互作用[3].这些均属于缓冲器的事后验证.由于没有对液压缓冲器的系统外特性进行分析,在缓冲过程中缓冲系统的缓冲力不可预测,所以这些方法对结构设计指导性不强.现有的液压系统动态特性分析主要集中于车载缓冲器等小型缓冲器试验[4-5]和理论分析,探讨系统元器件如活塞与缸体间隙[6-7]、节流孔[8]等常阻尼对缓冲力的影响,而对于大型起重臂防后倾装置中常见的长油管和控制阀串联的变阻尼液压缓冲系统特性研究并未见到报道.

现对用于大型起重臂防后倾的变阻尼液压缓冲器进行研究,以指定位移内最大缓冲吸能为缓冲器设计原则,建立缓冲力设计目标,确定缓冲器在冲击作用下的理论动力学行为特征;对变阻尼液压缓冲器的动态特性进行理论分析,研究其缓冲过程中缓冲力的动态响应,缓冲力与缓冲器特性之间的关系;建立试验系统对变阻尼缓冲器进行作动试验,通过不同的作动速度下缓冲器的动力学行为试验与理论值对比,验证缓冲力理论建模的准确性.

1 缓冲力设计目标

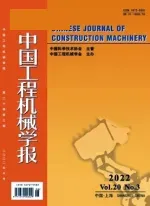

为研究缓冲对象与缓冲器之间的碰撞动力学行为,取缓冲器与缓冲对象接触后一次碰撞的缓冲过程进行分析.设定缓冲器吸收的能量为W,缓冲力为F,缓冲位移为s,则以缓冲位移为横轴,缓冲力为纵轴,得到在缓冲期间的缓冲力随缓冲位移的变化曲线,缓冲力F与位移s之间围成的面积即为W.现在假定缓冲位移s不变,要求缓冲器吸收能量变化,如图1所示.

在一定冲击下,线性刚度缓冲器与阻尼缓冲器的吸能特性不一样,虚线为线性刚度缓冲器缓冲特性,F1为冲击下达到的最大缓冲力,为缓冲器所能达到的最大缓冲位移;实线指代阻尼缓冲器缓冲特性,为一定速度冲击下缓冲器提供的最大缓冲力,是缓冲器在冲击作用下的位移.

图1中,不同的缓冲器对应不同的吸能特性,缓冲力与缓冲位移之间围成的面积随缓冲器特性的变化而改变,缓冲力与缓冲位移围成的面积即为缓冲器吸收能量大小,图1中两根缓冲力曲线与横轴围成的面积相同,显然,在吸能相同条件下,缓冲力峰值低于另外两条缓冲力曲线的优点,更适合大型起重臂防后倾装置缓冲力设计.

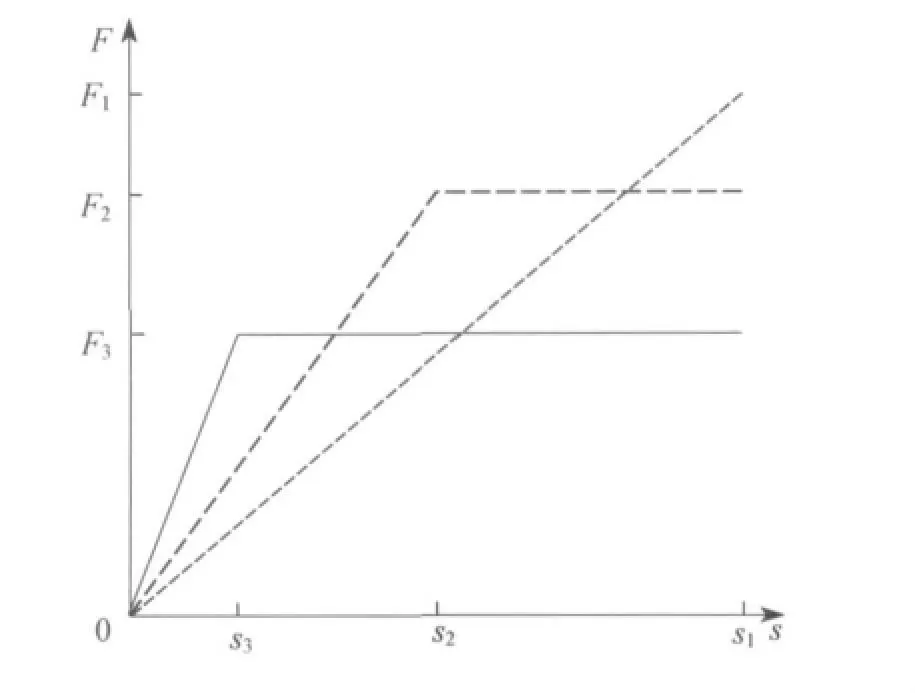

当作动速度为恒值时,可通过缓冲力F与缓冲位移s之间关系推导缓冲力F与缓冲时间t之间关系,如图2所示,这就是缓冲器的缓冲力响应曲线.图2中,F0为缓冲力设计值,t1为缓冲器响应时间,t2为缓冲力作用时间.

图1 不同缓冲器的吸能特性Fig.1 Charateristics of different buffers for energy absorbing

图2 缓冲力响应设计目标Fig.2 Response of buffer force design goal

图2中的缓冲力与时间关系可用函数f=F(t)表示,这一函数关系即为缓冲力设计目标.图2中,在阶跃速度作用初始段,由于作动加速度剧增,缓冲力峰值将大于稳态缓冲力,调整作动加速度可减少缓冲力峰值与稳态值之差;在阶跃速度稳定段,由于作动加速度为零,作动速度恒定,缓冲力保持恒定,与缓冲位移无关.因此,这一函数具有3个显著特征:变刚度,高响应,恒缓冲力.由于液压系统的系统阻尼能提供与速度相关的稳定缓冲力,液压缓冲系统的控制阀具有高的响应速度,建立可变阻尼的液压缓冲系统理论上可以实现图2所示的缓冲力目标.

2 变阻尼液压缓冲器特性

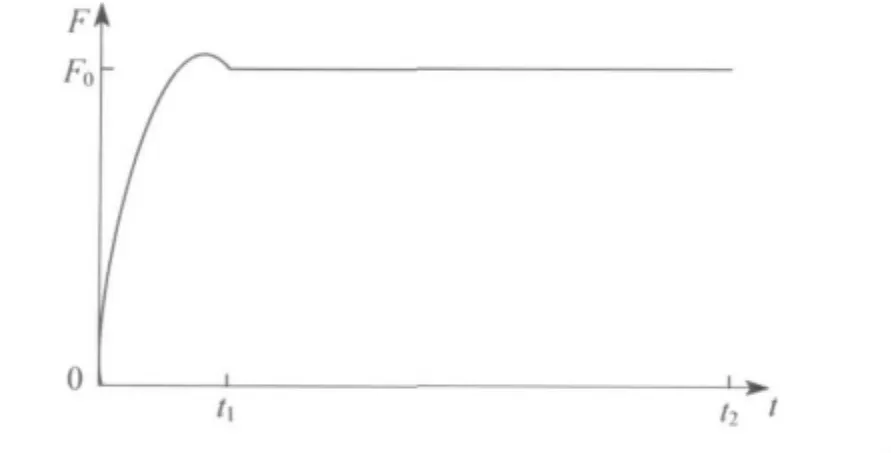

起重臂防后倾变阻尼液压缓冲系统的原理图如图3所示.

图3中,液压缓冲系统由缓冲油缸、长油管、插装阀以及油箱串联组成.其中液压缓冲元件为插装阀,在起重臂突然卸载时,起重臂后倾冲击缓冲油缸,液压油迅速流过长油管、插装阀和油箱组成的油路,由这条缓冲油路提供巨大的缓冲力.调整缓冲油路上各个元件的特性,可调整缓冲力的大小.图中的换向阀用于开关插装阀油路;单向阀在活塞杆前伸时为油缸补油.

将图3所示液压模型的缓冲油路简化成一个长油管与控制阀串联的变阻尼缓冲模型,如图4所示,对这一缓冲模型进行动态特性研究.图4中,v为冲击速度,R为管径,L为管长,RH为管路液阻.

图3 液压缓冲原理图Fig.3 Schematic diagram of hydraulic buffer

图4 变阻尼液压缓冲系统模型Fig.4 Model of hydraulic buffer system with variable damping

图4中,液压管路为定阻尼缓冲,由管径R和管长度L决定这段液压管路的通流能力.在不同的冲击速度下,长油管提供形状相似的缓冲力响应曲线.插装阀阀芯开口大小随压力的变化而变化,插装阀的通流能力随通流面积的变化而变化,插装阀的开启时间由插装阀自身特性参数决定,变阻尼缓冲系统中阀的开启特性和油路的通流特性共同决定缓冲力响应曲线.现对变阻尼系统的缓冲模型进行动态特性分析.

2.1 管路特性

一般管路的稳态特性为

式中:Δp为管路压降;Q为流量;n为流动状态指数,n=1~2.

对于无杆腔出油口到阀块之间的管路,无杆腔出油口处压力、流量分别记为pT1,Q1,油管在阀块端的压力、流量分别记为pT2,Q2,可列出管内油柱的力平衡方程和流体连续性方程为

式中:ρ为液体密度;AT为管道截面积;lT为管道长度;K为油液等效体积弹性模量.

则无杆腔出油口处压力可写为

2.2 插装阀特性

由插装阀口压力流量公式有插装阀压降为

式中:Cq为阀口流量系数;Cx为通流的湿周长;xv为插装阀的开口长度;A为油缸无杆腔活塞面积;˙x为油缸活塞杆速度.

插装阀口处的压力可写为

式中:pc为插装阀的开启压力.

2.3 液压缓冲系统特性

联立液压管路特性方程(3)和控制阀特性方程(5)可得到缓冲油缸无杆腔出油口处的压力为

式(6)右边依次为插装阀开启压力、插装阀压降、管路稳态压降以及油液惯性力.插装阀开启压力为常量,与时间和速度均无关;当插装阀响应时间短,开启速度非常快时,插装阀压降随时间的变化可忽略,压降只由通过插装阀阀口的流量决定;管路稳态压降由管路尺寸和通过管路的流量决定;油液在管路中启停运动产生的惯性力与时间、外部作动加速度相关.

因此,在恒速作动下,缓冲缸无杆腔出油口处的压力稳态值主要由插装阀开启压力、管路稳态压降、插装阀压降组成,后两者与作动速度有关,可简写为p(v);出油口处的压力冲击值在稳态值的基础上叠加了管路中油液惯性产生的冲击压力,油液惯性与冲击加速度有关,可简写为p(a).缓冲油缸无杆腔出油口压力可简化为

从式(7)可知,当已知缓冲速度和缓冲加速度时,缓冲力由液压元件特性决定.液压元件特性包含管路和插装阀两部分.对于管路特性,由于局部压力损失远大于沿程压力损失,因此,在一定管长范围内,管路压力损失主要由管路的连接形式决定,而管长主要影响缓冲力峰值与缓冲力稳态值之差;对于插装阀特性,插装阀通径大小与通流湿周长Cx成正比关系,通流的湿周长Cx与缓冲力稳态值成反比平方关系,由此可知,插装阀通径大小与缓冲力稳态值成反比平方关系,其对缓冲力稳态值有显著影响.另外,插装阀特性中的插装阀开启压力pc可用于调整缓冲油路最小缓冲力;插装阀的开启时间决定了缓冲油路从封闭到指定开度的变化过程,插装阀响应越快缓冲力到达峰值的时间也越短.因此,对于整个缓冲系统,可通过调整管路的连接形式、插装阀的选型以及调节管长来实现在指定速度和加速度条件的指定缓冲力.

3 试验验证

根据如图3的液压原理设计的变阻尼液压缓冲系统:由内径180mm的缓冲油缸,长1.5m、直径38mm的油管,LC50A40E6XB型插装阀以及油箱串联组成,为测定缓冲器的动态响应建立缓冲器特性试验系统,如图5所示.

图5中,为实现连续作动,在缓冲油缸中安放了一只刚度为19N·mm-1的小弹簧,用于提供缓冲油缸的复位力.现在以100,250,400mm·s-1不同幅值的阶跃速度冲击缓冲器,由式(7)得到理论缓冲力响应曲线,如图6所示.

图5 缓冲器特性试验系统Fig.5 Characteristics of buffer experiment system

图6 缓冲器的归一化缓冲力响应理论曲线Fig.6 Theory response of normalized buffer force

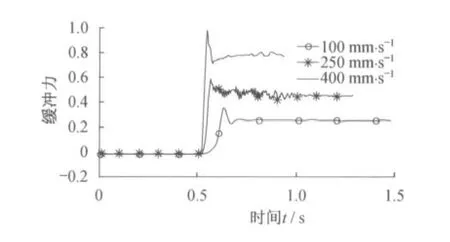

图6中,在不同的作动速度下,缓冲力均在30ms内迅速达到稳定值,系统响应快,达到稳态值后,缓 冲 力 均 维 持 恒 定.现 以 100,250,400mm·s-1不同幅值的阶跃速度对图5所示的试验系统进行作动试验,测得的缓冲力响应曲线如图7所示.

图7 缓冲器的归一化缓冲力响应试验曲线Fig.7 Experiment response of normalized buffer force

从图6和图7可知,在不同的作动速度下进行缓冲器作动时,缓冲器的缓冲力响应曲线相似且稳态值吻合,说明缓冲器理论建模准确且动态性能稳定;随着作动速度增加,缓冲器缓冲力的稳态值也随之升高;在作动周期中,缓冲力大部分时间稳定在某个值上,且不随位移变化而变化,说明此时缓冲力主要由与时间和位移无关的管路阻尼力、阀口阻尼力和插装阀开启压力决定;试验和理论计算均得到一个高于稳态力的冲击力峰值.从式(7)可知,这个力峰值由作动加速度决定,理论上调整缓冲器所受到的冲击加速度、减少油液惯性力,可降低缓冲力峰值,但在实际起重臂防后倾缓冲工作中,控制起重臂冲击缓冲油缸的加速度是极难实现的.

4 结论

本文以工程起重机防后倾装置中常用的液压缓冲器为研究对象,根据指定位移内最大缓冲吸能原则设计缓冲力目标,建立变阻尼液压缓冲模型,分析其动态特性与缓冲力之间的关系.采用理论模型计算出指定液压系统在不同阶跃速度下的缓冲力,用指定液压系统的作动试验验证了理论模型.变阻尼液压缓冲器的缓冲力主要来源于油管阻尼力、控制阀阻尼力、控制阀开启压力3部分,在冲击运动一定的条件下,这些力分量由液压元件的特性决定,所以,调整液压元件的特性可调整缓冲力的大小;根据结构强度可确定缓冲器能承受的缓冲力,现有基于刚柔耦合的多体动力学计算工具已能准确地计算出多体系统的变形能以及变形能释放驱动起重臂冲击缓冲器的速度和加速度,因此,缓冲器所受的缓冲力设计可转换成根据缓冲运动的缓冲器的特性设计,这一方法将为缓冲器和起重臂的关键结构设计提供参考.

[1]屈福政,刘海涛.履带起重机臂架后倾动力学仿真[J].起重运输机械,2005(12):40-43.

QU Fuzheng,LIU Haitao. Backward tilting dynamics simulation of crawler crane[J].Hoisting and Conveying Machinery,2005(12):40-43.

[2]王永新,李鹏举.动臂塔机防后倾装置的分析与应用[J].建筑机械化,2011(3):33-36.

WANG Yongxin,LI Pengju.Analysis and application of anti-backward-tipping device of luffing jib tower crane[J].Construction Mechanization,2011(3):33-36.

[3]乔为禹.大型履带起重机臂架防后倾系统仿真[D].大连:大连理工大学,2009.

QIAO Weiyu.Boom ’s anti-backward-tipping system simulation in large-scale crawler crane[D].Dalain:Dalian University of Technology,2009.

[4]TAN Runhua,CHEN Ying,LU Yongxiang.A simple nonlinear mathematical model for shock absorbers[J].Chinese Journal of Mechanical Engineering,1999,12(3):193-198.

[5]SONG Guiyu.Experimental research on characteristic of hydraulic shock absorber[J].Mechanical Science and Technology,1998,17(1):109-109.

[6]张文斌,周晓军.液压缓冲器特性计算与仿真分析[J].农业机械学报,2008,39(7):164-168.

ZHANG Wenbin,ZHOU Xiaojun.Simulation and characteristic analysis of hydraulic bumper[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(7):164-168.

[7]张文斌,周晓军.越野车用液压缓冲器的特性分析及其影响参数研究[J].中国机械工程,2008,19(12):1415-1418.

ZHANG Wenbin,ZHOU Xiaojun.Study and analysis for the hydraulic bumper’s characteristics and its influential parameters of the off-road vehicle[J].China Mechanical Engineering,2008,19(12):1415-1418.

[8]郝鹏飞,张锡文.小型液压缓冲器的动态特性分析[J].机械工程学报,2003,39(3):155-158.

HAO Pengfei,ZHANG Xiwen.Study on dynamic characteristics of small hydraulic bumper[J].Chinese Journal of Mechanical Engineering,2003,39(3):155-158.