基于叶栅通道可加工性分析的整体叶盘径向电解加工阴极设计及实验

孙伦业 徐正扬 朱 荻

南京航空航天大学,南京,210016

0 引言

整体叶盘是新一代大推重比航空发动机中的核心部件,具有叶片型面扭曲、叶栅通道狭窄、结构复杂等特点[1-2]。为了适应高温、高压的恶劣工作环境,叶盘材料多采用镍基高温合金、钛合金等难切削材料,采用传统的铣削加工时,易受到刀具可达性的限制,且刀具磨损严重,加工效率极低,故整体叶盘的制造加工已成为航空发动机研制中的瓶颈问题[3-4]。电解加工技术是基于电化学原理蚀除金属的特种加工技术,具有生产率高、阴极无损耗、无残余应力和不受材料硬度限制等优点,在航空制造业尤其是整体叶盘制造领域得到了广泛应用[5-10]。相较传统五坐标数控铣削加工,电解加工整体叶盘可减少50%~85%的工时[11]。

整体叶盘的电解加工一般分为两步:①预加工出叶栅通道,去除大部分材料,并预留一定的均匀余量;②利用成形电极在通道内精加工出叶片型面。因此叶栅通道的加工效果对后续叶片精加工具有重要影响。

在叶盘通道加工中,工具阴极是影响通道最终加工形状、尺寸和精度的核心因素,本文针对某型整体叶盘,结合径向电解加工方式,分析了叶栅通道可加工性问题,通过考察叶盆、叶背余量分布的均匀性,确定了阴极进给方向,最后根据通道的被加工型面设计了工具阴极,并开展了工艺实验。

1 径向电解加工方式

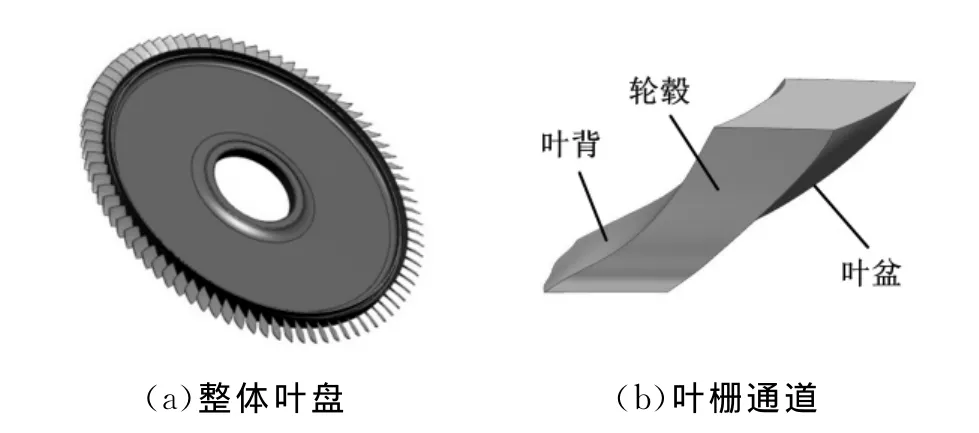

整体叶盘将叶片和叶盘结合成一体,其叶栅通道由相邻两个叶片的叶盆、叶背和中间的轮毂组成,其结构为扭曲的三维型腔,如图1所示。

图1 整体叶盘及叶栅通道模型

对于叶栅通道加工,有研究人员提出利用简单形状阴极沿叶盘轴向进给,通过阴极与叶盘之间的相对展成运动加工出通道形状。但该加工方式的缺陷在于无法实现复杂轮毂型面的加工成形,同时叶根部位加工质量较差,后续需进行清根处理和轮毂型面二次加工,不仅费工费时且加工难度极大。

为充分发挥电解加工的优势,提高叶栅通道加工质量,本文采用工具阴极径向进给的电解加工方式进行加工,如图2所示。

图2 叶盘通道径向电解加工

加工时,叶盘毛坯接电源正极,工具阴极接电源负极,调整好阴极和叶盘毛坯的相对位置,采用侧壁绝缘的成形阴极,沿预先设定的加工路径进给,阴极端面电解叶盘毛坯,加工出叶盘通道。利用端面间隙加工叶盘通道,一方面有利于保证轮毂型面的加工精度,提高叶根部位的加工质量,省去了后期清根处理和轮毂的二次加工;另一方面由于加工间隙在电解过程中保持恒定,加工电流和电流密度波动较小,有助于提高加工过程的稳定性,避免短路烧伤现象的产生。

2 叶栅通道可加工性分析

由于叶栅通道空间有限、形状扭曲不规则,若采用成形阴极沿叶盘径向进给加工,极易出现干涉和过切问题,因此首先需要对叶栅通道的可加工性进行分析。

2.1 通道可加工边界计算

整体叶盘的叶片通常被设计成复杂空间曲面,难以用数学公式描述,一般采用等距平面切割叶片模型,通过叶片截面线来表示。因此,叶栅通道可由相邻叶片的叶盆截面线组Lp1,Lp2,…,Lpn和叶背截面线组Lb1,Lb2,…,Lbn表示,如图3所示。

图3 叶栅通道截面线示意图

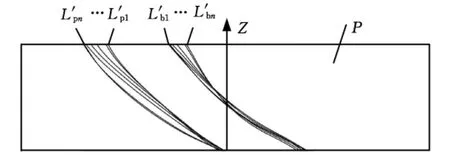

为了将空间问题简化为平面问题,将曲线Lp1,Lp2,…,Lpn和Lb1,Lb2,…,Lbn投影到叶盘中心轴展开平面P上,得到投影线组L′p1,L′p2,…,L′pn与L′b1,L′b2,…,L′bn,如图4所示。

图4 通道截面线在平面P上的投影图

可以看出,平面P内各投影线不重合,在这种情况下,阴极沿投影方向进给,无法加工出完整的叶栅通道。为最大限度去除叶盘通道材料,并保证整个加工过程中阴极与通道不发生干涉,需对投影线组作离散化处理,以求出通道的可加工边界。

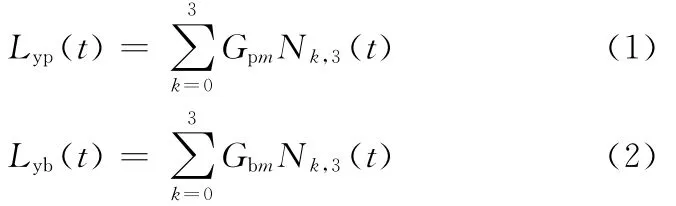

如图5所示,用一组相互平行的等距直线L1,L2,…,Lm,分别与投影线组(L′p1,L′p2,…,L′pn)、(L′b1,L′b2,…,L′bn)相交,找出内侧交点Gp1,Gp2,…,Gpm与Gb1,Gb2,…,Gbm,以此作为叶盆、叶背的边界控制点。采用B样条曲线拟合边界控制点,得到边界曲线Lyp(t)与Lyb(t),其表达式为

式中,Nk,3(t)为B样条基函数。

图5 边界控制点示意图

以边界曲线Lyp、Lyb作为基线,沿进给方向拉伸,形成曲面Syp、Syb,即为沿该方向加工所产生的叶盆、叶背边界曲面,如图6所示。

图6 通道可加工边界示意图

2.2 进给方向对加工余量的影响

为了满足后续叶片精加工的要求,叶盘通道加工除了最大程度去除材料外,还应使叶盆、叶背余量尽可能均匀一致,若余量差较大,则无法满足电解加工整平比要求,易产生过切现象,导致叶盘报废。

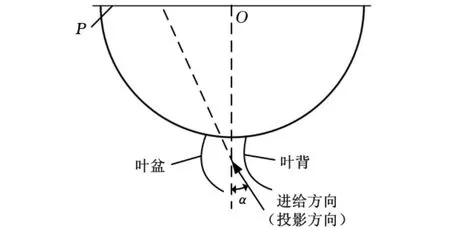

径向电解加工方式中,阴极进给方向对叶盘通道表面加工余量的分布起主导作用,如图7所示,沿不同角度进给时,由于通道截面线之间的遮蔽程度不同,所产生的可加工边界曲面也不一样,从而导致叶盆、叶背的余量差存在较大差异。为使余量分布趋于一致,需要对进给角度进行优化选择。

图7 进给方向示意图

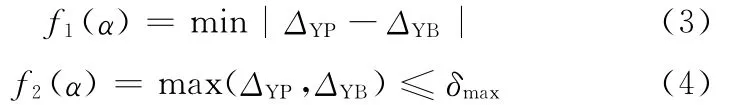

对进给角度α增量取值,根据上文所述方法,分别求出各角度所对应的通道可加工边界曲面,通过与通道理论型面进行偏差分析,得到该角度下叶盆、叶背的加工余量差ΔYP、ΔYB。建立以下判优准则:

式中,δmax为叶片精加工所能允许的最大遗传误差。

依据上述判优准则,可优选出最佳进给角度α,进而确定合理的阴极进给方向。

3 工具阴极设计

工具阴极作为电解加工的“刀具”,其形状、结构决定了叶栅通道的加工形状,故需根据叶栅通道的被加工型面设计工具阴极。

3.1 端面型面设计

加工过程中,阴极端面型面以一定间隙加工叶盘轮毂,由电解加工理论可知,当处于平衡状态时,端面间隙内的电势分布可由Laplace方程表述:

其中,阳极表面边界条件为

阴极表面边界条件为

式中,φ为电场中各点的电位,φ=φ(x,y,z);U为阳极表面电位值;n为阳极表面各处法向方向;θ为阴极进给速度方向与n之间夹角;η为电流效率;i为电流密度;η0、i0分别为θ=0处的电流效率和电流密度;κ为电解液电导率。

根据变分原理,求解式(5)~式(7)的电势分布等价于求电势函数,使下列泛函极小:

式中,Ω为阳阴极之间所形成的封闭空间区域。

采用有限元方法将式(5)~ 式(8)离散化为线性方程组,求解得出一簇等势面,根据实际加工条件选取合适型面,得到阴极端面造型。

3.2 侧面轮廓设计

加工过程中,阴极利用侧面轮廓的刃边切割叶盘毛坯,加工出叶盆、叶背,因此将前文求得的边界曲线Lyp、Lyb按照叶片精加工要求,作法向偏置,预留出一定的精加工余量,得到阴极侧面的刃边曲线L′yp、L′yb,再将其沿进给方向拉伸形成阴极的侧面轮廓,如图8a所示。

设计侧面轮廓时,还需要考虑电解液流场因素。加工过程中,高速的电解液从阴极与通道侧壁之间的侧面间隙流过,进入端面加工区域。由于侧面间隙较小,随着进给深度增大,端面间隙内缺液的可能性逐渐增大,可能导致加工不稳定甚至发生火花短路。如果将侧面轮廓以一定角度向内收缩,如图8b所示,就可在不改变通道加工形状的前提下,增大电解液进液口的过流面积,使相同压力条件下,电解液的流量更为充足,有利于及时更新并带走加工间隙内的电解产物和气泡,提高加工的稳定性。

借助UG NX7.5软件平台,通过数字化建模,最终获得阴极三维实体造型,如图9所示。

3.3 绝缘处理

图8 侧面轮廓设计

图9 阴极实体造型

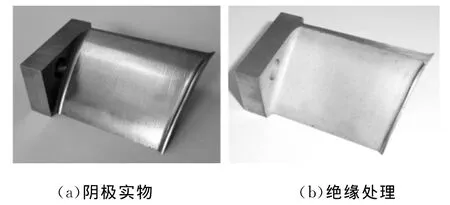

为防止阴极侧壁在加工过程中对叶盆、叶背已加工区域产生二次腐蚀,需要对其进行绝缘处理。本文选择陶瓷涂层作为绝缘材料,原因在于陶瓷涂层在强腐蚀性溶液中具有良好的化学稳定性,并与阴极基体结合牢固,能承受电解液长时间的高速冲刷。另外,陶瓷涂层具有优良的耐高温性,可承受较高的电解液温度,且制备工艺简单,可通过修复降低更换阴极的成本。涂覆陶瓷涂层时,预先对阴极基体表面进行预处理,在高温条件下将陶瓷熔化成液滴形态,喷射至阴极表面,形成均匀、致密的绝缘层。图10为利用不锈钢材料制备出的阴极实物图。

图10 工具阴极

4 工艺实验

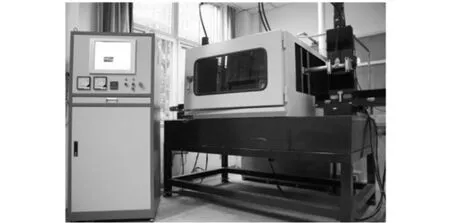

在自行研制的电解加工平台上,采用本文设计的工具阴极进行加工实验,如图11所示。加工对象为叶盘扇段毛坯,材料为镍基高温合金。实验选用的加工参数为:加工电压为20V,电解液为15%(质量分数)的 Na NO3溶液,温度保持在30℃,阴极进给速度为0.5mm/min,进入平衡状态的电流密度为17A/cm2,电解液进液口压力为0.8MPa,间隙出口处背压为0.2MPa。

控制系统软件采用Lab VIEW语言编写,通过软件后台读取加工路径数据,由工控机通过运动控制卡向电机发送指令,驱动阴极进给运动,进行叶盘通道加工。

图11 电解加工实验平台

图12a所示为加工出的叶盘通道试件。图12b所示为LEICA DVM5000视频显微镜观察的叶盘轮毂形貌,从图中可见,轮毂表面质量较好,没有产生明显的流纹,成形精度较高。图12c所示为通道叶根形貌,可以看出叶根处轮廓完整清晰,没有出现杂散腐蚀现象,加工质量好。整个加工过程中,电流无异常突变,加工状态稳定,没有出现火花短路现象。

图12 通道加工试件

运用海克斯康 Micro-Hite DCC三坐标测量机检测通道加工试件,并与标准通道数据进行对比,结果显示,叶盘轮毂精度误差在0.16mm以内,叶盆、叶背面的余量差分别为2.27mm和2.34mm,余量分布较为一致,能够满足精加工的整平比要求。故采用设计的工具阴极加工,在保证叶盆、叶背余量均匀性的同时,兼顾了轮毂的成形精度,为后续的叶片精加工工序奠定了优质的加工基础。

5 结论

(1)叶盘通道加工是整体叶盘电解加工工艺的关键步骤。径向电解加工方法可同时兼顾叶盆、叶背及轮毂型面成形,实现高精度和高效率加工。

(2)结合叶栅通道理论模型,确定通道的最大可加工范围,通过分析加工角度对余量均匀性的影响,选择了合理的进给方向。在此基础上,对阴极侧面轮廓和端面型面进行了设计,并对非加工区进行绝缘处理以防止二次腐蚀。

(3)采用设计的工具阴极,在整体叶盘电解加工平台上进行工艺实验,成功地加工出了叶栅通道,轮毂型面精度高,叶根部位加工质量好,叶盆、叶背的余量均匀性能够满足后续叶片精加工要求。

[1]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

Huang Chunfeng. Modern Aeroengine Integral Blisk and Its Manufacturing Technology[J].Aeronautical Manufacturing Technology,2006(4):94-100.

[2]史耀耀,段继豪,张军锋,等.整体叶盘制造工艺技术综述[J].航空制造技术,2012(3):26-31.

Shi Yaoyao,Duan Jihao,Zhang Junfeng,et al.Blisk Disc Manufacturing Process Technology[J].Aeronautical Manufacturing Technology,2012(3):26-31.

[3]赵秀芬,李冬梅,赵明.飞机发动机叶片机匣的高效加工[J].航空制造技术,2009(13):92-94.

Zhao Xiufen,Li Dongmei,Zhao Ming.High-Performance Machining of Blade Cartridge Receiver in Aeroengine[J].Aeronautical Manufacturing Technology,2009(13):92-94.

[4]徐家文.整体叶轮的特种加工方法[J].航空精密制造技术,1992(4):19-21.

Xu Jiawen.Special Working Method of a Whole Propeller[J].Aviation Precision Manufacturing Technology,1992(4):19-21.

[5]王军,赵建设,刘辰,等.闭式整体叶轮叶间流道电解加工阴极设计[J].中国机械工程,2012,21(12):1414-1417.

Wang Jun,Zhao Jianshe,Liu Chen,et al.Cathode Design in Electrochemical Machining of Cavities among Blades of Closed Integral Impeller[J].China Mechanical Engineering,2012,21(12):1414-1417.

[6]徐家文,朱永伟,胡平旺,等.整体叶轮的数控电解加工及其在航天制造中的应用前景[J].航空材料工艺,2003(1):13-17.

Xu Jiawen,Zhu Yongwei,Hu Pingwang,et al.Numerically Controlled Electrochemical Machining of the Integrated Impellers and Its Application in Future Aerospace Manufacturing[J].Aerospace Materials & Technology,2003(1):13-17.

[7]朱永伟,徐家文,赵建设.大扭曲度整体涡轮叶片展成电解加工成形规律及试验研究[J].中国机械工程,2006,17(17):1778-1783.

Zhu Yongwei,Xu Jiawen,Zhao Jianshe.Study on the Shaping Law and Test of Electrochemical Contour Evolution Machining for Integral Turbine with Big-twisted Blades[J].China Mechanical Engineering,2006,17(17):1778-1783.

[8]Rajurkar K P,Zhu D,McGeough J A,et al.New Developments in Electrochemical Machining[J].CIRP Annals,1999,48(2):567-580.

[9]徐正扬,朱荻,朱栋.发动机叶片电解加工变间隙阴极修正法[J].机械工程学报,2009,45(9):187-192.

Xu Zhengyang,Zhu Di,Zhu Dong.Variable Gap Amendment of Cathode for the Electrochemical Machining of Turbine Blade[J].Journal of Mechanical Engineering,2009,45(9):187-192.

[10]龚婷,徐正扬,徐庆,等.整体叶盘多通道电解加工工具运动轨迹及加工参数分析[J].中国机械工程,2011,22(18):2209-2214.

Gong Ting,Xu Zhengyang,Xu Qing,et al.Analysis onCathode Movement Path and Parameters in ECM of Blisk Tunnels[J].China Mechanical Engineering,2011,22(18):2209-2214.

[11]张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29.

Zhang Mingqi,Fu Junying.Application Analysis of Precise Vibrating Electrochemical Machining in High-Temperature Alloy Disk[J].Aeronautical Manufacturing Technology,2009(22):26-29.