椭圆接触弹流润滑油膜形状的实验研究

王学锋 郭 峰 胡如夫 尚伟燕

1.宁波工程学院,宁波,315211 2.青岛理工大学,青岛,266033

0 引言

弹流润滑是齿轮、轴承等具有点线接触机械零件的典型润滑形式,其接触区面积小、压力大且具有弹性变形。点接触弹流润滑的研究主要集中于圆形接触区的情况,椭圆接触弹流润滑研究较少。Cheng[1]使用有限差分法求解了二维Reynolds方程,认为椭圆接触油膜厚度主要依赖于速度、载荷及润滑剂参数。Hamrock等[2]建立了依赖于工作条件的椭圆接触膜厚方程。Nijenbanning等[3]将点接触多重网格技术拓展应用于椭圆接触问题,提出了包含载荷、润滑油参数及接触表面曲率半径的椭圆接触膜厚方程并获得了中心膜厚公式。Yoshida等[4]使用多重网格法研究了椭圆接触弹流润滑的最小油膜厚度,研究中考虑了椭圆参数、量纲一速度、压力及材料参数等的影响,压力范围为0.35~3.43GPa。Hsiao等[5-6]提出了解决椭圆接触弹流润滑问题的有限元法,并使用多重网格法进行了验证。Zou等[7]研究了具有自旋及滑滚运动的椭圆接触弹流润滑油膜厚度。Deolalikar等[8]提出了粗糙表面椭圆接触混合润滑模型,该模型可用于边界润滑或全膜润滑问题的求解。许桢等[9-10]对椭圆接触弹流润滑的自旋现象进行了实验及理论研究。郇艳等[11]使用多重网格法研究了自旋对椭圆接触热弹流润滑的影响。曲十月等[12]、姜明等[13]及谭洪恩等[14]进行了椭圆接触条件下卷吸方向与椭圆接触区短(长)轴存在某角度时的弹流润滑数值研究,且文献[12-13]中还与 Chittenden等[15-16]的分析结果进行了比较。迄今为止,椭圆接触弹流润滑的相关研究主要集中于理论研究,特别是采用不同算法进行数值分析。

目前,弹流润滑实验研究广泛采用光干涉测量技术[17-20],该技术可以有效地进行接触区油膜厚度的测量,但是不能用于研究接触区周围区域的润滑特性。为了克服光干涉技术研究接触区周围润滑特性的不足,荧光技术被用于弹流润滑的实验研究[21-22]。在对弹流接触区及接触区周围同时进行研究的场合,光干涉测量技术与荧光技术被结合在一起同时使用。

本文采用光干涉测量技术研究了椭圆接触区短轴与卷吸速度夹角、卷吸速度及载荷等对油膜形状、中心油膜厚度及最小油膜厚度的影响。油膜形状计算算法使用了多光束干涉测量技术[23]。

1 实验部分

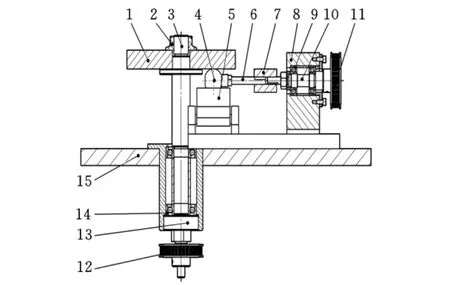

光弹流实验原理见图1。实验中,冷光源射出的白光经窄带滤波片后变为准单色光,然后经显微镜射入弹流接触区。准单色光经弹流接触区反射后形成干涉条纹,经显微镜、CCD、数据电缆传入计算机。对弹流接触区的观测、图像采集及数据处理均使用运行于LABView软件环境的自行开发软件。如图1所示,实验时,首先加载,然后提供预定的卷吸速度。图2是光弹流实验台结构简图。图2中,通过球支撑单元5施加载荷,使得钢球与玻璃盘形成弹流接触。同步带轮11、12分别由两台伺服电机驱动,形成需要的卷吸速度。显微镜(图2中未显示)竖直居于钢球及玻璃盘上方。润滑油使用PB2400,其特性见表1。由于PB2400常温下黏度较大,故实验过程可以在较低的卷吸速度下完成,从而有效地减弱了实验装置振动对实验结果的影响。

图1 光弹流实验原理简图

图2 光弹流实验台结构简图

表1 润滑油特性

本文研究工作使用椭圆滚子与玻璃盘形成椭圆弹流接触区。椭圆滚子拆自于鼓形滚子轴承,然后在自制抛光装置上进行了抛光处理。抛光后椭圆滚子与玻璃盘接触点的曲率半径为:Rx=9.7mm,Ry=61.2mm;表面粗糙度Ra=12nm。图3为椭圆滚子示意图及其干接触干涉图样。玻璃盘由冕牌K9玻璃制成,其与椭圆滚子接触一侧镀有公称厚度为20nm的分光铬膜,表面粗糙度Ra=4nm。

图3 椭圆滚子及其干接触干涉图样

实验在纯滑动条件下进行,椭圆滚子静止,玻璃盘转动,其线速度vd为0.034~10.34mm/s。施加载荷为14~78N,对应赫兹压力为0.27~0.48GPa。载荷、速度均从小到大变化。实验温度为20±1℃,湿度为50%±5%。本文所有曲线数据均来自中心卷吸方向的油膜形状曲线。

2 结果与讨论

图4显示了椭圆接触区短轴与卷吸方向之间的夹角θ(以下简称为夹角θ)对油膜形状的影响。图4a是载荷W=30N、玻璃盘线速度vd=415.57μm/s时4种夹角下的干涉图样。图4b~图4d是载荷W=30N、玻璃盘线速度vd分别为249.34μm/s、415.57μm/s、581.8μm/s时不同夹角θ下的油膜形状曲线。由图4b~图4d可见,夹角θ越小,沿中央卷吸方向接触区越窄,润滑油膜越厚,油膜的楔形部分越陡峭。在椭圆接触条件下,不同夹角θ时弹流接触区在与卷吸方向垂直的方向上具有不同的投影宽度。这一投影宽度主要从两方面影响油膜形状。首先,投影宽度越大,卷吸进入接触区的润滑油量越多,导致油膜变厚;其次,投影宽度越大,卷吸方向两侧压力的保持能力越强,减小了侧泄对油膜厚度的影响,有利于保持较厚的润滑油膜。当前条件下,θ=0°时,投影宽度最大,进入接触区的润滑油量最多,所以其油膜厚度最大;同时,大投影宽度减小了侧泄的影响,引起接触区入口更大的压力,导致接触表面变形加剧,出现了更加陡峭的楔形油膜形状。在不同夹角θ下,夹角变化对油膜厚度的影响也不同。当夹角较大时,如θ=90°附近,其变化对油膜厚度的影响较大;反之,在θ=0°附近,夹角变化引起的油膜厚度变化较小。

图4b~图4d还显示了不同卷吸速度(纯滑动条件下卷吸速度等于vd的一半)下油膜形状的差异。显然,相同载荷下,速度越大,卷吸进入接触区的润滑油量越多,整个接触区的油膜越厚,楔形油膜形状越陡峭。同时,速度越大,夹角θ对油膜形状的影响也越大。图4d中,较大速度下,夹角θ变化引起了油膜厚度更加明显的变化。同时,令人感兴趣的是,当θ=90°时,在接触中心(x=0)右侧出现了一段几乎等厚的油膜区域,如图4d中0<x<200μm的区域。

图5显示了夹角θ对中心膜厚的影响。由图5可见,不论夹角θ大小,随着速度增大,中心油膜厚度也增大。但是,当载荷较小时,如图5a所示,W=14N,速度增大引起中心膜厚增大的幅度明显大于图5b和图5c所示的结果。由图5还可见,不论载荷大小,夹角θ较大时,如θ=90°附近,夹角θ变化时引起中心油膜厚度的变化量也较大。反之,夹角θ较小时,夹角θ变化时引起中心油膜厚度的变化量也较小,使得此时不同夹角θ随速度变化的曲线十分接近,如图5中θ为0°、30°时的曲线所示。同时,实验中,玻璃盘与椭圆滚子形成弹流接触,玻璃盘转动时会产生轻微的振动,特别是速度较大的时候,结果导致图像不稳定,引起了观测误差,使得在某些条件下夹角θ较小时不同曲线交织在一起,如图5a中θ分别为0°和30°时的曲线所示。

图4 夹角对油膜形状的影响

图5 不同载荷下夹角对中心膜厚的影响

图6显示了夹角θ对最小膜厚的影响。比较图5与图6可见,夹角θ对最小膜厚与中心膜厚的影响具有基本相似的变化规律。同时,观察图6c发现,θ=90°时,最小膜厚基本不受速度的影响,由于此时载荷较大,油膜较薄,极易出现配合表面的粗糙峰之间的直接接触,从而引起磨损。工程中,许多机械零件处于动压润滑状态,随着配合表面间速度的提高逐渐建立起润滑油膜,如果速度增大没有或基本没有引起最小膜厚的增大,配合表面难以从混合润滑状态过渡到动压润滑状态,无法完全隔离两配合表面。因此,θ=90°且载荷较大的工作条件对动压润滑机械零件的润滑性能是极其不利的。

由图5与图6还可见,中心膜厚与最小膜厚的数值差别很小。这是由于最小膜厚出现在了接触中心(x=0)附近,如图4d中θ分别为0°和30°时的曲线所示;或接触中心(x=0)右侧出现的一段几乎等厚的油膜区域,使得中心膜厚与颈缩区的最小膜厚在数值上差别很小,如图4d中θ=90°时的曲线所示。

由图5及图6可知,在高速、轻载条件下,中心膜厚及最小膜厚对夹角θ的变化十分敏感,夹角θ较小的变化能够引起膜厚较大的变化,如图5a及图6a所示,此时应保证配合表面较高的安装精度及工作精度;而在低速条件下,如vd<500μm/s时,夹角θ的变化对中心膜厚及最小膜厚影响较小,且载荷变化对上述结论影响甚微,此时对配合表面安装精度及工作精度要求较低。

图7显示了载荷对中心膜厚的影响。由图7可见,夹角θ越小,随着速度增大,中心油膜厚度的增加越显著,如图7a所示,此时越容易形成动压油膜。同时,夹角θ较小且速度较大时,如图7a所示,降低载荷能够获得更大的油膜厚度增量。由图7d可见,θ=90°附近时,载荷变化对中心膜厚的影响较小。由图7还可见,速度较小时,载荷变化对中心油膜厚度的影响很小(图7c、图7d),甚至几乎观测不到中心油膜厚度的变化(图7a、图7b)。比较图7与图5可见,在低速时,夹角θ对中心膜厚的影响略大于载荷对中心膜厚的影响。载荷对最小膜厚的影响(图8)基本与图7具有相似的规律。由图7与图8可以看出,θ=90°附近时,速度增大引起的膜厚增大很小,即使减小载荷也没有大的改善,这不利于动压润滑油膜的建立,故应避免出现这种情况。

图6 不同载荷下夹角对最小膜厚的影响

图7 不同夹角下载荷对中心膜厚的影响

3 结论

(1)夹角θ较小时,沿卷吸方向接触区宽度较窄,整体油膜厚度较大,入口区楔形较陡峭。

(2)速度较低时,夹角θ及载荷的变化对中心膜厚及最小膜厚影响较小。

(3)高速时,轻载条件下夹角θ变化对油膜厚度的影响显著地大于重载条件下的影响。

(4)载荷及夹角θ越大,速度增大引起的油膜厚度增大越小,动压润滑越难以形成。

图8 不同夹角下载荷对最小膜厚的影响

[1]Cheng H S.A Numerical Solution to the Elastohydrodynamic Film Thickness in an Elliptical Contact[J].ASME Journal of Lubrication Technology,1970,92(1):155-162.

[2]Hamrock B J,Dowson D.Isothermal Elastohydrodynamic Lubrication of Point Contacts:PartⅡ—Ellipticity Parameter Results[J].ASME Journal of Lubrication Technology,1976,98:375-381.

[3]Nijenbanning G,Venner C H,Mors H.Film Thickness in Elastohydrodynamically Lubricated Elliptic Contacts[J].Wear,1994,176:217-229.

[4]Yoshida T,Tozaki Y,Matsumoto S.Analysis on Minimum Oil Film Thickness of EHL Elliptical Contacts by Using Multilevel Methods[J].Journal of Japanese Society of Tribologists,2007,52(2):138-147.

[5]Hsiao H S S,Hamrock B J,Tripp J H.Finite Element System Approach to EHL of Elliptical Contacts:Part I-Isothermal Circular Non-newtonian Formulation[J].ASME,Journal of Tribology,1998,120(4):695-704.

[6]Hsiao H S S,Bordon J L,Hamrock B J,et al.Finite Element System Approach to EHL of Elliptical Contacts:Part II-Isothermal Results and Performance Formulas[J].ASME,Journal of Tribology,1999,121(4):711-720.

[7]Zou Q,Huang C H,Wen S Z.Elastohydrodynamic Film Thickness in Elliptical Contacts with Spinning and Rolling[J].ASME Journal of Tribology,1999,121(4):686-692.

[8]Deolalikar N,Sadeghi F,Marble S.Numerical Modeling of Mixed Lubrication and Flash Temperature in EHL Elliptical Contacts[J].ASME Journal of Tribology,2008,130(1):011004.

[9]许桢,栗心明,郭峰.旋滑条件下弹流润滑数值分析[J].润滑与密封,2012,37(7):33-37.

Xu Zhen,Li Xinming,Guo Feng.Numerical Analysis of Elastohydrodynamic Lubrication under Spinslide Condition[J].Lubrication Engineering,2012,37(7):33-37.

[10]许桢,栗心明,郭峰.椭圆接触自旋弹流油膜实验研究[J].润滑与密封,2012,37(6):27-30.

Xu Zhen,Li Xinming,Guo Feng.Experimental Research on Spinning Elastohydrodynamic Lubrication Film under Elliptical Contact[J].Lubrication Engineering,2012,37(6):27-30.

[11]郇艳,杨沛然.自旋对椭圆接触热弹流润滑的影响[J].摩擦学学报,2009,29(6):612-617.

Huan Yan,Yang Peiran.The Influence of Spinning on Thermal EHL in Elliptical Contacts[J].Tribology,2009,29(6):612-617.

[12]曲十月,郭峰,杨沛然.卷吸速度为任意方向的椭圆接触弹流润滑分析[J].润滑与密封,1999(4):2-4.

Qu Shiyue,Guo Feng,Yang Peiran.Numerical Analysis in the Elastohydrodynamic Lubrication of Elliptical Contacts with an Arbitrary Entrainment[J].Lubrication Engineering,1999(4):2-4.

[13]姜明,刘晓玲,杨沛然.两表面速度均为任意方向的非牛顿椭圆接触等温弹流润滑分析[J].摩擦学学报,2005,25(3):248-253.

Jiang Ming,Liu Xiaoling,Yang Peiran.Analysis of Isothermal Non-newtonian Elastohydrodynamic Iubrication of Elliptical Contacts with Two Arbitrary Surface Velocities[J].Tribology,2005,25(3):248-253.

[14]谭洪恩,杨沛然,尹昌磊.不同卷吸速度方向下的椭圆接触弹流乏油分析[J].煤矿机械,2008,29(1):85-87.

Tan Hongen,Yang Peiran,Yin Changlei.Analysis of Starvation in EHL Elliptical Contacts with Different Entrainment[J].Coal Mine Machinery,2008,29(1):85-87.

[15]Chittenden R J,Dowson D,Dunn J F,et al.A Theoretical Analysis of the Isothermal Elastohydrodynamic Lubrication of Concentrated Contacts.I.Direction of Lubricant Entrainment Coincident with the Major Axis of the Hertzian Contact Ellipse[C]//Proceedings of the Royal Society of London,Series A.London,1985,397:245-269.

[16]Chittenden R J,Dowson D,Dunn J F,et al.A Theoretical Analysis of the Isothermal Elastohydrodynamic Lubrication of Concentrated Contacts.II.General Case,with Lubricant Entrainment along Either Principal Axis of the Hertzian Contact Ellipse or at Some Intermediate Angle[C]//Proceedings of the Royal Society of London,Series A.London,1985,397:271-294.

[17]Guo F,Fu Z,Wong P L,et al.Experimental Study on Iubrication Regime Variation in Point Contacts[J].Tribology International,2008,41:451-460.

[18]Guo F,Wong P L.Experimental Observation of a Dimple-wedge Elastohydrodynamic Iubricating Film[J].Tribology International,2004,37:119-127.

[19]Guangteng G,Cann P M,Olver A V,et al.An Experimental Study of Film Thickness between Rough Surfaces in EHD Contacts[J].Tribology International,2000,33:183-189.

[20]Yang P,Qu S,Kaneta M,et al.Formation of Steady Dimples in Point TEHL Contacts[J].Transactions of the ASME,2001,123:42-49.

[21]Meng Yonggang,Du Hongshi,Chen Xiaomin.Flow Patterns of Oil Around a Point Contact at Conditions of Limited Oil Supply[J].Proceedings of the International Tribology Conference,2000,1:573-578.

[22]杜红世.荧光技术在弹流润滑中的应用研究[D].北京:清华大学,1999.

[23]王学锋,郭峰,杨沛然.纳/微米弹流油膜厚度测量系统[J].摩擦学学报,2006,26(2):150-154.

Wang Xuefeng,Guo Feng,Yang Peiran.A Film Measuring System for Elastohydrodynamic Lubrication from Nano to Micro Thickness[J].Tribology,2006,26(2):150-154.