七个泉集输站三相分离器分离水在七个泉油田洗井过程中的应用

杨宝荣 王新亮

(青海油田采油三厂,青海 海西州 8 1 6 4 0 0)

一、三相分离器的原理和结构

(一 )三相分离器的工作原理

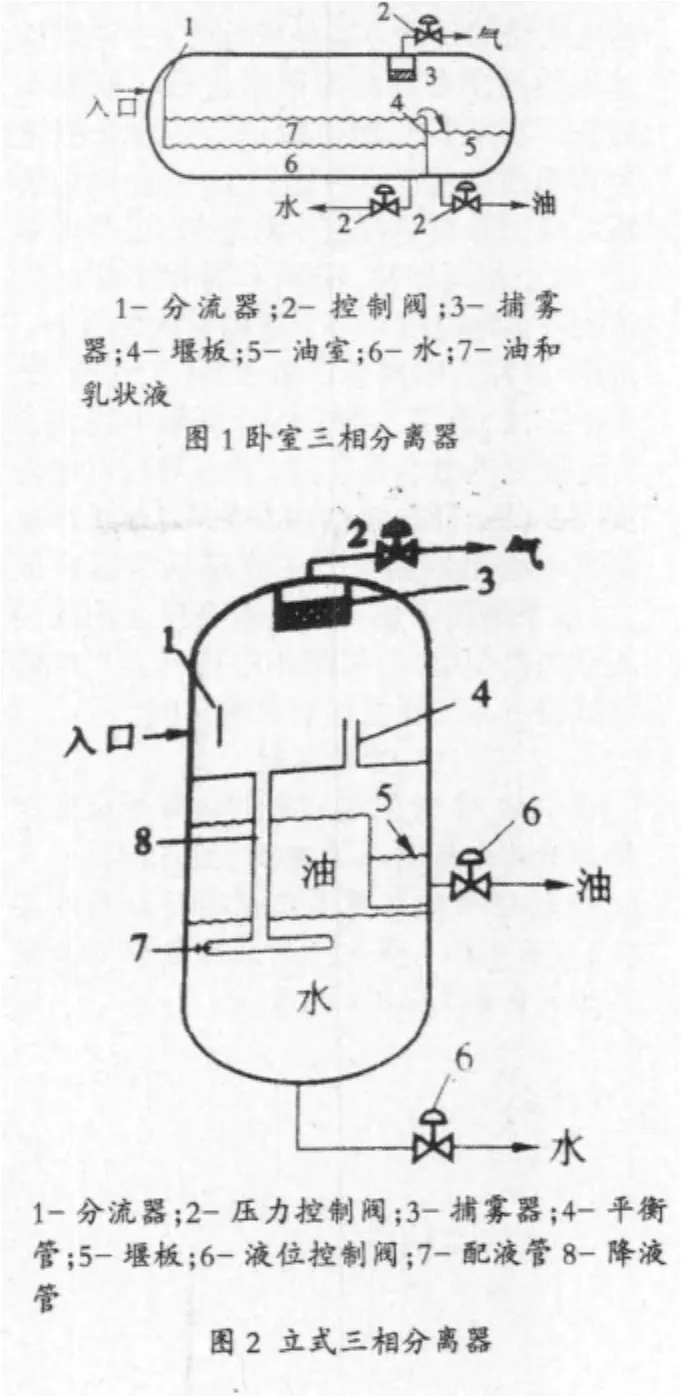

如图1所示的三相卧式分离器,油气水混合物进入分离器后,入口分流器将混合物初步分成气液两相,液相引至油水界面以下进入集液区。在该区内,依靠油水密度差使油水分层,底部为分出的水层,上部为原油和含有分散水珠的原油乳状液层。油和乳状液从堰板上方流至油室,经由液位控制的出油阀排出[1]。水从堰板上游的出水阀排出,由油水界面控制排水阀开度,使界面保持一定高度。分流器分出的气体水平的通过重力沉降区,经除雾后流出分离器。分离器压力由安装在气体管线上的控制阀控制。分离器的液位依据气液分离需要可设在0.5~0.75m间,常采用0.5m。

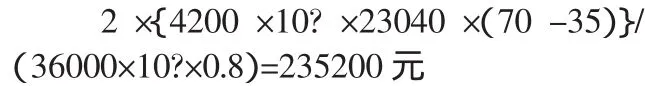

如图2表示立式三相分离器原理图。设在油水界面下方的配液管使油水混合物在容器整个界面上分布均匀。自配液管流出的油水混合物在水层内经过水洗,使部分游离水合并在水层内。原油向上流动中,原油内携带的水珠向下沉降;水向下流动时,水内油滴向上浮升,使油水分层。原油内释放的气泡上浮至上方的气体空间,该空间有平衡管与入口分流器分出的气体汇合,经除雾后流出分离器[2]。

(二 )油水分离

在三相分离器内,把油气水混合物试样静止至于试管内,观察油水分层情况,水层厚度随沉降时间的延续而增加,原油内含水率降低。开始水层厚度随时间迅速增加,原油含水率迅速降低。一段时间后水层厚度基本不再增加,原油含水率的降低趋势平缓。此时分出的水称游离水,水层上方为含水率较多的油水混合物称油水乳状液,顶层为含水率较少的原油。试管静止状态下分出游离水的时间大于三相分离器内分出游离水所需的时间,因为三相分离器常使用水洗技术促使分出游离水,同时在流动状态下会加速水珠的合并和沉降[4]。

二、三相分离器在七个泉油田的应用

目前七个泉集输站三相分离器已投入使用约半年时间,油、气、水分离效果良好、稳定,水相含油基本保持在150mg/L左右,且各层系来液在三相分离器内充分混合,各种离子之间的反应已完成,满足油田洗井的需要。而目前此部分污水的处理方式为:与三相分离器分离出来的油、气混合输送至花土沟联合站,加入破乳剂后进入加热炉加热,在进入三相分离器分离,分离完成后进入水区进行进一步处理,由于七-花输油管线全长达到19.5KM,混合液输送至联合站时温度基本将从65℃降至35℃,而联合站必须对其进行加热后再进入三相分离器分离,不但存在重复加热的问题,而且增加了七个泉集输站的外输量,也增加了联合站设备的运行负荷,增加了处理成本。

三、问题分析与解决措施

针对上述问题,基建管理部集思广益,决定利用部分分离器分离污水在七个泉采油作业区进行洗井作业,为其找到合适的"出路"。对七个泉集输站工艺流程进行改造:新增三座20立方米储水罐,将三相分离器水相出口流程进行改造,新增一条出水流程,使含油污水可以经过此流程进入三座储水罐,并在三座储水罐内安装热循盘管,与站内保温流程连接,保证含油污水的温度达到60℃,当七个泉采油作业区有洗井作业时,罐车可直接在此处拉液,减少洗净作业对清水的使用量,以及热洗车及罐车的费用。

四、产生经济效益分析

七个泉采油作业区目前每周的洗净作业量为12口,每次洗井使用清水约为30方-45方,如采用此方案进行洗井作业,每年可节约清水量约为:12×4×12×40=23040方,经初步研究,改造投产后的成本节约大概包括以下几个部分:

1减少洗井用清水费用,以每方清水3元计算,则年节约成本:23040×3=69120元。

2减少联合站破乳剂使用量,目前联合站破乳剂加入量为90PPM,每吨破乳剂约为15000元,如减少此部分液量,则年节约成本为:23040×90÷1000000×15000=20736元

3减少联合站天然气使用量,目前联合站加热炉出口温度约为70℃,加热炉热效率80%,以每立方天然气2元计算,年节约天然气费用约为:

4减少水处理成本,联合站目前水处理成本约为14.7元/吨,则年节约成本为:

23040×14.7=338688 元

合计:66.4万元

结语

综上所述,三相分离器在七个泉油田洗井过程中的应用,切实可行,不仅给生产带来了效益,而且大大减少了生产成本。因此,值得其他油田的借鉴与推广。

[1]王尊策,时培明,张淑艳.油水分离内部流场的数值模拟[J].2004,28(6):22~24.

[2]戴光清,郭荣,李建明.油气水三相分离器湍流特性研究[J].流体机械,1996(11):35~37.