基于GPRS的皮带抽油机远程监控系统设计

刘明军 赵增强 刘文斌

(东营胜利高原有限公司,山东 东营 257091)

1 概述

ROTAFLEX皮带抽油机是一种无游梁式抽油机,现由东营胜利高原有限公司生产。历经三十几年持续不断的改进、优化,已开发出9个系列,13个产品的抽油机,悬点负荷从8吨到27.2吨,冲程长度从3m到9.3m。其良好的采油工艺性能、可靠的机械性能及操作维护安全方便的特性使得该抽油机得到了广泛应用,目前在国内外已达9000余台在良好运转。

随着皮带抽油机的大规模应用,后期的管理和维护也是保证抽油机正常工作的必不可少的组成部分。但由于大多数油井分布分散,分布范围广,而且有的地区偏远,如果单靠人工管理,费时费力,而且也不能及时解决现场出现的问题,给油田造成不必要的经济损失。

现有的GPRS技术已发展成熟,因此采用低成本、高效率的基于GPRS技术的抽油机远程监控系统逐渐成为主要的监控方式,实现抽油机现场的实时数据采集。能够通过监视抽油机的运行状况,实现远程停开机、调整抽油机的冲程、冲次等,并且在抽油机发生故障时,迅速报警并通知相关人员,及时排除故障,减少停机时间,也可以制止和打击不法分子的盗窃行为。

2 系统组成及工作原理

图1 监控系统结构图

该监控系统主要由信号采集系统、信号传输系统、控制系统和终端系统四部分组成。结构图如图1所示。

信号采集系统主要由传感器和接近开关组成,它们分别位于顶部滚筒位置(位移传感器、载荷传感器、限位接近开关)、减速器输入轴位置(接近开关)[1]、轴承位置(温度传感器)、电机输出轴位置(扭矩传感器)。

信号传输系统主要有DTU模块和GPRS模块组成。其中,DTU模块负责接收信号采集系统采集的数据,并将数据打包,通过GPRS模块发送到指定的固定IP地址。

控制系统由变频控制器、PLC和自动润滑系统组成。负责根据用户指令或预先设定好的程序调整抽油机的冲程、冲次,停、开机并实现各轴承处的自动润滑。

终端系统主要是由PC机和后台软件组成,实现抽油机状态的实时查看,油井生产示功图的记录与查看,控制抽油机运行,故障报警等。

2.1 系统主要硬件组成

2.1.1 载荷传感器

目前,载荷的测量使用最多的方法是在悬点处加装载荷传感器,位移测量普遍采用拉线式传感器,二者信号都采用电缆传输,检测传感器的引线随光杆运动。这种测量方法原理简单,精度较高,缺点是安装载荷传感器时需要打卡,安装后易造成毛辫子打斜,受力不均;位移传感器安装在随光杆移动时容易产生刮、拉等事故;信号传输线由于风刮、作业等原因易造成缠绕、扯断。上述因素造成示功图检测现场维护工作量较大,使用不方便,难以实现长期的在线测量。

针对皮带抽油机的特点,开发了一种轴承座式载荷传感器,该传感器与滚筒轴承座通过螺栓连接,采集油井载荷,滚筒轴部位用编码器采集位移信息。

2.1.2 温度传感器

轴承出现故障后温度升高,温升曲线近似于指数型曲线,初期变化较小,巡井时不易发现,后期变化较快,则可能来不及发现。装设轴承温度传感器,把轴承温度信息实时传送给监控系统,可及时发现轴承早期故障,有效避免因轴承故障引起的设备事故。

2.1.3 DTU设备

DTU是一种数据终端设备,作用是对所传信息进行格式转换和数据整理校验。它不仅能够将现场传感器采集的数据整理后发送到GPRS网络,也能够将监控中心发送的指令转换后控制现场设备的动作,比如电机启停、冲次冲程调整等。

2.1.4 自动润滑设备

轴承良好的润滑能够使轴承得到最大限度的寿命,现场出现的很多问题都是由轴承润滑不良引起的。因此,采用一种自动的润滑脂润滑系统,可以定时定量的补充润滑脂,而且是多次少量补充,将运转中产生的铁屑能够及时排出,不会对轴承造成影响。通过我们的编程,该润滑系统实现了规定时间内的自动润滑以及远程控制及缺油、堵塞报警等,提高皮带抽油机的使用寿命。

2.2 监控系统的工作原理

图2 监控系统原理图

图2是该监控系统的原理图。在现场每台抽油机的数据采集模块上设有多种传感器,传感器采集数据后向DTU模块发送数据,DTU模块接收到数据后将数据打包,并以GPRS方式向指定的IP地址发送数据;监控中心接收到数据后,将数据保存在数据库里,通过监控系统管理软件将接收到的数据以示功图等形式直观的显示出来,由此来判断抽油机的工作状态,可实现对抽油机工作参数的远程调整、远程停开机等操作,并能够以手机短信的形式发送到相关责任人的指定手机上。

3 监控系统的终端设计

3.1 监控系统终端的功能

监控系统终端的设计核心就是管理软件的设计,系统监控中心的PC软件是基于VB的开发平台[4]。根据油田对抽油机井监测的要求,提供如下功能:

3.1.1 皮带抽油机相关数据采集与监测

对皮带抽油机某一瞬间模拟输入量数据的采集,我们采用定时回传和随即请求采集等方式,并对采集到的数据进行定时保存。

①电参数的采集。采集的电参数包括:抽油机的相电压、相电流、有功功率、无功功率、功率因数等;②皮带抽油机载荷值数据的采集;③皮带抽油机冲次的采集,包括实时冲次及上下行冲次;④皮带抽油机油套压的采集;⑤电动机转速;⑥轴承温度的采集。

3.1.2 诊断分析皮带抽油机及井下运行状况

①可随即请求采集皮带机井的示功图;②保存和显示定时回传采集到的示功图。

3.1.3 对皮带抽油机的远程控制

①远程开关皮带机;②调整冲程冲次等参数;③自动润滑的启停与润滑频率。

3.1.4 此外该系统也提供软件的权限功能,保证了数据的安全性,便于管理,防止数据被恶意操作。

若检测到电机皮带断、负荷皮带断、电动机不转、抽油杆脱抽等突发恶性事故,该系统能智能的关闭抽油机电源。增加短信报警模块,可发出报警信号,而且通过手机短信的形式通知相关负责人,及时排除故障,保证设备正常运行。

3.2 软件设计及流程图

(见图 3-图7)

4 现场应用

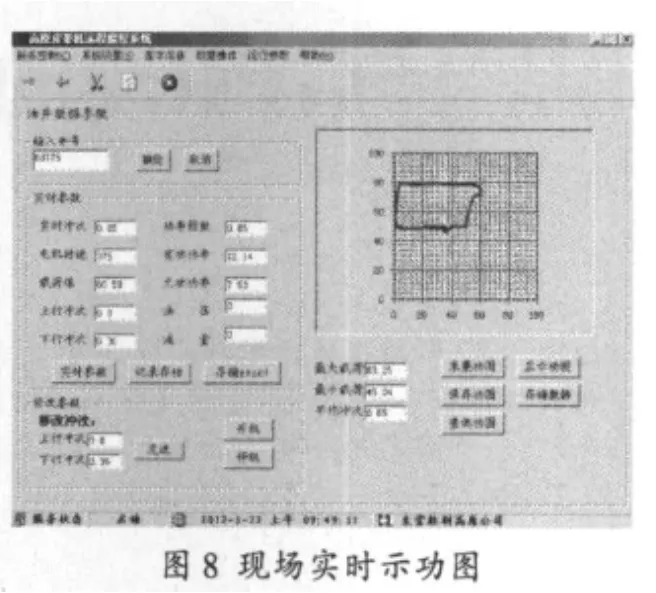

该控制系统2012年2月在胜利油田石油开发中心68X75井进行了试验。通过半年的现场试验,验证了系统工作可靠。图8为2012年5月22日上午9点49分监控系统终端采集到的实时示功图。

结语

皮带抽油机智能远程监控系统的研发,实现了实时及历史示功图显示、远程开关机、故障诊断、皮带抽油机及油井信息的实时遥测和遥控,为油田管理及工况诊断提供及时准确的资料,提高了抽油机生产效率和使用寿命。

目前ROTAFLEX皮带抽油机在国内应用已达7000台,国外也有2000多台在有效运转,且每年以近千台的数量增加,如此庞大的数量,开发适合ROTAFLEX皮带抽油机的智能远程监控系统,对抽油机及油井的各种状态参数进行实时监测、发现故障及时报警以及最大程度的减少经济损失,具有重要的现实意义,该系统的研究与设计具有广阔的应用前景。

[1]原义德,杨玉考,崔凤光,刘明军,代平之.ROTAFLEX皮带抽油机智能开采系统[J].石油矿场机械,2009,37,(1):67-68.

[2]黎洪生,刘苏敏,李震宇.基于远程控制与故障诊断的抽油机运行监测系统 [J].机床与液压,2011,39(4):95-97.

[3]陈楫国,杨洪茂.游梁式抽油机的状态监测与故障诊断 [J].中国设备工程,2003,(1):37-39.

[4]潘峥嵘,滕尚伟.基于GPRS的油田抽油机远程在线监控系统的设计与实现 [J].工业仪表与自动化装置.2008,(2):28-30.