汽轮机弯曲转子的振动控制方法

郭玉杰,吴小川,赵福春,刘少恒

(1.河南省电力公司电力科学研究院,郑州 450052;2.大唐洛阳热电厂,河南 洛阳 471039;3.华电漯河发电有限公司,河南 漯河 463200)

近年来,汽轮发电机组向着大容量、高参数方向发展,转子也变得更加细长。但是,为了缩短轴系长度、降低成本并提高经济性,国内、外汽轮发电机组制造厂家普遍采用了高压-中压一体化的转子结构模式。据统计,受进汽参数高和通流部分动静间隙小等因素的影响,高中压转子发生永久弯曲的概率较高。

引起汽轮机转子永久弯曲的原因主要有转轴碰磨和非转轴碰磨,其中非转轴碰磨主要包括高温转子被水浸泡、转轴内应力释放和非同期合闸等因素[1]。相关报道和研究论文较多,在一定程度上对预防弯轴事故起到了很好的作用。但是,汽轮机转子发生永久弯曲后,除了分析原因外,还应该深入研究汽轮机转子永久弯曲的振动控制方法。弯曲转子振动控制方法主要有2种:(1)直轴。直轴由于工艺复杂、温度控制难度较大,并且有一定的风险,因此该项工艺的应用有逐步减少的趋势。(2)动平衡。动平衡振动控制方法特点是简便、易行,其分为现场动平衡、低速动平衡和制造厂高速动平衡。文献[2]针对弯曲转子的平衡补偿,提出了汽轮发电机组预平衡,主要是基于对机组振动历史和特征的分析,在机组启动之前对轴系进行预加配重,是一种新的尝试。文献[3]针对弯曲转子的平衡补偿,采取在高速平衡机上进行校正,降低了轴振动值,也达到了运行要求。

针对2台汽轮机的高中压弯曲转子,给出了2种不同的振动控制方法,并提出了3个平面组合加重模式。

1 第1台机组转子弯曲及处理情况

1.1 振动情况

该机组为引进型国产330 MW机组,汽轮机型式为高中合缸、两缸两排汽、单轴、单抽、供热凝汽式,发电机冷却方式为水氢氢。共有6套轴承(图1),1#和2#轴承为支承高中压转子的轴承,3#和4#轴承为支承低压转子的汽缸轴承,5#和6#轴承为发电机的端盖轴承。

图1 机组轴系简图

机组振动测点布置为:1#~6#轴承均装2个电涡流传感器,2个涡流传感器相互垂直,自汽轮机向发电机方向看,左45°为x向,右45°为y向。

该机组于2006年投产,在2008年进行了B级检修。自2009年以来,多次出现启动升速过程中高中压转子临界振动大的现象,有时甚至因轴振动保护动作跳闸,严重影响正常启动,是影响机组安全运行的一个重要隐患,现场被迫采取提高升速率和放宽轴振动保护定值的临时措施。

1y轴振动随转速变化的波德图如图2所示。启动升速过程中1x轴振动最大值为213 μm,1y轴振动最大值为263 μm。2010—2011年间,多次测试了机组升速、降速时的振动情况,其临界转速时的振动数据变化不大,基频振动和相位变化很小,见表1。

图2 1y轴振动随转速变化的波德图

表1 机组临界转速时振动数据 μm∠°

依据振动测试结果,机组振动特点归纳为:

(1)机组振动频率为基频,振动性质为强迫振动;

(2)振动主要表现在汽轮机高中压一阶临界转速时,而带负荷时的振动不是很大;

(3)多次启动、降速过程的临界振动重复性较强,并且振动和相位随转速变化的特点符合一般规律,一阶振型为典型的“弓形”弯曲。

1.2 转子弯曲情况与振动控制

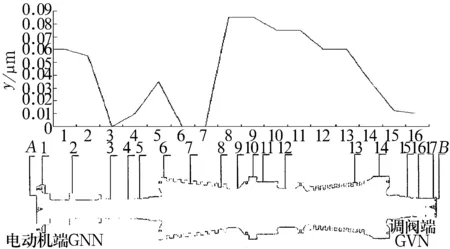

2012年5月7日—6月30日,该机组进行A级检修。揭缸发现高中压转子中压进汽处弯曲0.08 mm,如图3所示。图中,1~6分别表示汽轮机高中压转子的不同部位。可以看出,1#与2#轴承间中压进汽处弯曲值最大,该部位基本处于汽轮机高中压转子的中部。1~4弯曲部位逐渐增大,4~6则逐步减小,整个弯曲形状光滑,无毛刺和突变,说明数据真实可靠。

图3 汽轮机高中压转子弯曲示意图

根据现场检查痕迹和运行情况,分析认为转子弯曲的原因是动静碰磨。

轴弯曲是指转子各截面的质心连线与轴几何中心连线存在偏差,弯曲转子与质量偏心转子的振动特性基本相似,均会产生与转速同频的激振力,使转子产生同步涡动[4]。因此,弯曲转子可以采取动平衡处理。

因汽轮机中部弯曲转子的振动响应是一阶振型,为“弓形”曲线,如图4所示。因此振型分解的主要工作是同向分量。F3为需要在转子中部加重产生向下的力,F1和F2分别为需要在转子两端加重产生向下的力。从振型曲线上看,F3>F1或F2。F1,F3和F2的比例关系主要由转子长度、弯曲量等参数确定。

图4 转子弯曲振型示意图

考虑机组检修工期紧张,振动控制采用现场低速动平衡,平衡转速为181 r/min。分别在调端、电端试加重1.242和2.12 kg,运用转子动力学理论,按照一阶振型的特性,对调端、电端试加重量进行重新分配,最终分别在调端、中部和电端分别加重0.852,1.588和0.899 kg,加重比例分别为25.5%,47.6%和26.9%。采取了以中部加重为主、两端为辅的加重组合模式,见表2。

表2 动平衡加重结果 kg∠°

1.3 效果

2012年7月1日,该机组A级检修结束。启动运行后高中压转子临界振动小于58 μm,带负荷时1x,1y,2x,2y轴振动均小于61 μm。高中压转子修前、后的振动数据见表3。可以看出,无论是临界振动值,还是带负荷的振动值,均达到了国家标准中A区域的水平。另外,通过几次启动升速、停机惰走的振动数据对比,其轴振动值和相位重复性好。因此,可以说汽轮机高中压转子振动状态是“稳定”的。

表3 检修前、后的振动数据 μm

2 第2台机组转子弯曲及处理情况

2.1 振动情况

该机组也是引进型国产330 MW机组,轴系布置、转子结构均与第1台机组相同。

该机组于2010年5月投产,投产时机组振动状况良好。之后随运行时间延长,机组振动逐渐增大,主要表现在汽轮机高中压转子临界振动上,主频率为基频,性质为普通强迫振动。如2011年6月26日,几次启动升速、降速过程中,在1 520 r/min临界转速下1x轴振动分别为371和437 μm,1y轴振动分别为300和350 μm,相位稳定。因机组跳闸无法升速,被迫提高升速率到500 r/min并修改振动保护定值才通过高中压转子临界转速。

2012年3月31日,机组停机进行A级检修,该次停机过程的1x轴振动随转速变化的波德图如图5所示。在降速惰走过程中转速为1 540 r/min时,1x轴振动最大值为453 μm,2x轴振动最大值是381 μm。2011—2012年间,多次测量了机组振动随转速的变化情况,2012年3月31日2y轴振动变化较大,其振动特点是临界振动附近波德图曲线不光滑,类似波形的毛刺形状,分析认为是由于轴振动较大引起动静碰磨所致。其余几次临界转速时基频振动和相位变化较小,见表4。

图5 1x轴振动随转速变化的波德图

表4 机组临界转速时振动数据 μm∠°

该机组振动特点与第1台机组类似,但是临界振动值已经到了非常危险的水平。

2.2 转子弯曲情况与振动控制

2012年3月31日—5月13日,该机组进行A级检修,转子弯曲情况如图6所示。从图中可以看出,转子弯曲形状有多个“驼峰”。从中压进汽处至高压调门端的弯曲情况为:弯曲值从0增大到0.085 mm,曲线斜率很大,随后弯曲值逐步减小至0,曲线相对光滑,符合一般规律。而从中压进汽处至电动机端的弯曲形状则不规则,呈波浪状,先逐步增大至0.035 mm,随后减至0,最后又逐步增大,在电动机端达到0.06 mm的局部峰值。

图6 汽轮机高中压转子弯曲示意图

根据机组1年的运行情况,分析认为转子弯曲是内应力释放所致。

振动控制采取返厂车削后高速动平衡。高速试验台加重和角度见表5。与第1台机组相同,也采取了调端、中部和电端平衡槽3个平面同时加重模式,以同向为主,中部加重占同向加重的63.37%。

表5 动平衡加重结果 kg∠°

2.3 效果

2012年5月13日,该机组A级检修结束。启动运行后高中压转子临界振动小于141 μm,带负荷时1x,1y,2x,2y轴振动均小于52 μm。检修前、后的振动数据见表6。平衡效果同样可以满足运行要求。

表6 检修前、后的振动数据 μm

3 结束语

通过对2台机组汽轮机弯曲转子的振动测试、弯曲确认,提出了2种振动控制方法。

(1)汽轮机高中压非对称转子弯曲部位在中部的振动频率是基频,主要表现在一阶临界振动较大,直接影响机组的正常启动和安全运行,而带负荷时振动增大不明显。

(2)对于一定弯曲值的汽轮机高中压非对称转子,振动控制方法可以采取现场低速动平衡或返厂车削后高速动平衡。

(3)为了消除一阶临界转速时的振动,可以采取在汽轮机调端、中部和电端3个平面组合加重模式,并且以中部加重为主。