带台阶外圈抽制成形工艺分析

袁福荣

(长春旭阳富维江森汽车座椅骨架有限责任公司 质保部,长春 130033)

零部件的冲压加工成本较低,效率高,因此,冲压工艺应用最为广泛。特别是在轴承行业,有多种冲压外圈和保持架等,冲压件形状越来越复杂,加工的精度要求也越来越高。

1 带台阶外圈结构

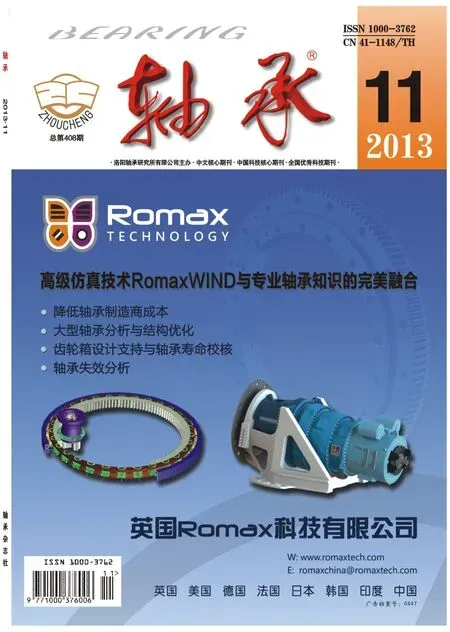

某型号滚针轴承带台阶式冲压外圈结构如图1所示,外圈所用材料为SPCC,壁厚T为1.1 mm。该类轴承主要用于汽车发动机,转速为3 000~4 000 r/min,要求滚针总体外径精度控制在0.002 mm左右,而外圈的主要控制项目是壁厚差。在原抽制成形工艺下恰恰出现了外圈壁厚不均,小圆筒孔口直径(d3)偏小的现象,产品废品率高,质量不稳定。

图1 带台阶外圈结构示意图

2 原工艺路线及分析

2.1 原工艺路线

原工艺路线是先抽制小圆筒,后成形大圆筒,小圆筒分4步抽制成形,如图2所示。

图2 原工艺流程图

2.2 存在的问题

(1)整拉过程中会在小圆筒底部产生一圈凹陷(图3),造成壁厚的不均匀,主要原因是在三拉过程中圆角处变薄产生壁厚差。

图3 整拉成形工艺图

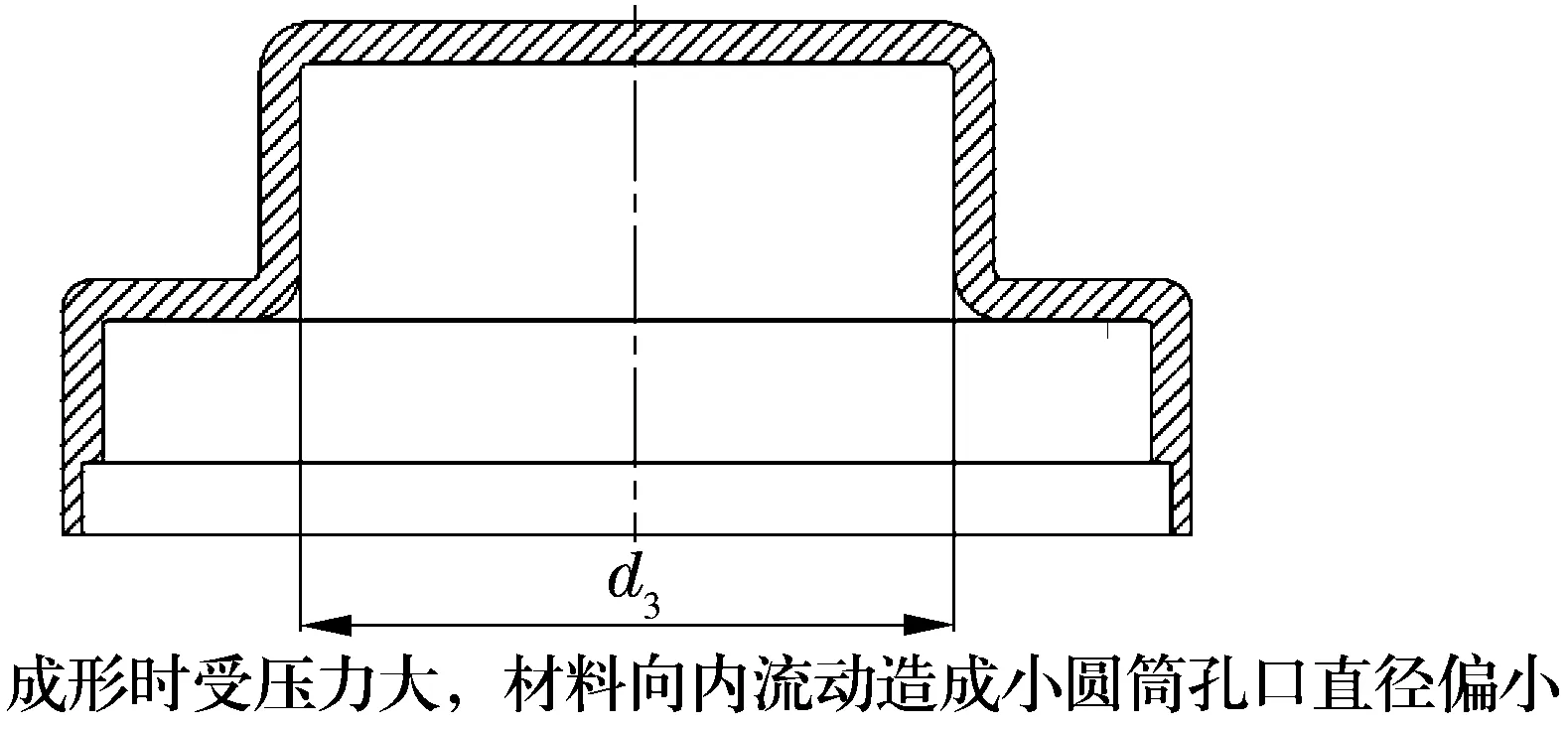

(2)在终成形工序,由于大圆筒成形时小圆筒的孔口直径处受压,材料向内流动,造成孔口处壁厚增加,孔口直径尺寸偏小(图4)。通过增加定位装置并不能有效解决问题,因为为保持工件原尺寸精度,定位棒与工件之间有一定的间隙,定位棒不能起到有效的定位支承作用,产品废品率高。

图4 终成形工艺

3 新工艺路线及分析

3.1 新工艺路线

新工艺路线是先成形大圆筒,后成形小圆筒,小圆筒分2次成形,工艺流程如图5所示。在落拉过程中小圆筒的上端直径已给定,并给定角度,避免了在成形时产生凹陷;在终成形工序大圆筒和小圆筒同时成形,此时小圆筒在成形时产生变薄拉深,不会有多余的材料向内收缩,所以不会产生孔口直径偏小的现象。此工艺比原工艺减少了3道工序,不仅效率提高,而且降低了人工成本。

图5 新工艺流程图

3.2 加工工艺参数的给定

3.2.1RP和RD的给定

采取逆推法,模具终成形时的尺寸与工件的尺寸一致。RD的大小约是RP的0.7倍(RP为工件的圆角,工件内、外圆角均用RP表示,内、外角的大小相差一个板厚;RD为模具的圆角,凸、凹模圆角均用RD表示,大小相差一个板厚)。在初成形时,RP的大小为一拉时的1倍,RP=1则RD=0.7;在一拉时,RP的大小是一拉时的2倍,RP=2则RD=1.4;在落拉时,RP的大小是落拉时的1倍,RP=4则RD=2.8。所有的RP保证1倍的原则,RD是RP的0.7倍(图6)。

图6 RD与RP的关系

3.2.2 工序中抽长率及间隙的给定

落拉抽长率大于0.59,间隙为1.1T;一拉抽长率大于0.73,间隙为1.1T;成形抽长率大于0.80,间隙为1T。

4 结束语

经生产实践证明,改进工艺路线后,产品合格率提高,生产成本降低,劳动效率得到提高。