差载轴承高速特性及重载下的ζ指数接触分析

尹钢,徐台日,冯幸国

(纽尚(宁波)汽车轴承制造有限公司,浙江 宁波 315145)

1 差载轴承简介

传统滚动轴承的游隙和温升对其极限转速、承载能力、精度、寿命及可靠性等有显著的影响。温升会减小轴承的游隙,因此轴承在高速运转时应保持适当的游隙,但游隙的存在会对轴承的载荷、寿命、振动甚至刚度带来负面效应。轴承的承载能力、寿命、旋转精度和振动要求较高时,一般要求其游隙很小,甚至趋于零,特殊情况下还需负游隙。在传统轴承设计计算过程中,认为径向载荷Fr是一成不变的,而实际上二次热膨胀已使其成为了变量,热膨胀会产生额外的附加载荷,不仅大幅增加了轴承的接触应力,使轴承寿命显著降低,而且有可能使轴承卡死而失效。

具有差载环的轴承简称差载轴承(专利号ZL201110055702.6),其结构如图1所示。它与传统轴承最大的区别在于结构上增加了一个差载环。运动特性上,该环降低了载重滚动副中沟道与球间的相对转速,即具有转速差降作用,实现了内、外圈绝对转速的提高,从而提高了轴承的极限转速;同时也有降低载重滚动副陀螺力矩的效果,使球与沟道之间滑动摩擦力矩得以有效降低。在载荷特性上,该环还具有弹性支撑、载荷椭圆化分布的作用,提高了承载能力。差分驱动球(简称驱动球)驱动差载环旋转,以实现转速的差分作用,形成了差分驱动滚动副。枕垫式沟道基本作用见文献[2]。对于转速极高的轴承(如涡轮增压器轴承),由于驱动球会产生很大的离心力,使枕垫式外沟道发生过度弹性变形而丧失角驱动能力,那么枕垫式外沟道宜采用实心体;而枕垫式内沟道依旧采用空心结构,以保证其正常的角驱动能力。所以,差载轴承设计的最本质思想,是利用高速轻载滚动副来提升重载低速滚动副的极限转速[2]。

图1 差载轴承基本原理结构图

差载轴承因差载环热膨胀时内部的弹性挠变,不会将热膨胀载荷大幅传递到内、外圈上,故能较好地解决甚至避免游隙及温升对高速、重载和高精度的影响,对轴承的寿命也有较为显著的提高作用,且能避免轴承的窜动、热膨胀附加载荷等的发生。

文献[2]对比分析了差载轴承及传统轴承在额定转速与载荷下,各滚动副摩擦力矩的大小以及由此产生的温升。但是对与热变形相关的速度、载荷特性以及刚度等关联性问题未作分析,下文将对此进行探讨。

2 功能与特性分析

2.1 差载轴承滚动副基本结构与要求

差载轴承中载荷滚动副分为内、外2层共4列。为保证轴承不同的刚度要求,其布置方式分为内外层正列式(图1)、外层旁列式(图2)及内层旁列式(图3)。在优化设计方面,为了进一步满足差载轴承的高温工作特性,降低高温膨胀所带来的接触应力和预载荷的增加,还可在差载环上设计卸荷槽结构(有多种形式,此处不再赘述);当然外层旁列式与内层旁列式因在载荷下存有α应变,所以也具有降低接触应力的作用。差载环的结构分为腰沟型、腰鼓型与直筒型,不仅可进一步优化差载轴承结构以满足不同的刚度要求,同时外层旁列式腰沟型结构与内层旁列式腰鼓型结构的沟槽与腰鼓中心处的径向尺寸的弹性变形量最小,可有效避免可能存在的过度弹性变形对驱动滚动副带来的额外影响。

图2、图3所示轴承的温升与载荷特性基本一致,不同之处在于:图2结构的外圈比内圈宽,故较适用于外圈散热条件较好的基体中,如机床;图3结构的内圈比外圈宽,故较适用于内圈散热条件较好的基体中,如轮毂。对于冲击要求不高或轴承刚度要求偏高的场合,则可采用图1所示结构。当然对各结构的选择,还要根据具体的配合件结构与装配的情况合理选定。

图2 外层旁列式腰沟型差载轴承

图3 内层旁列式腰鼓型差载轴承

以上列举的各图均为角接触球轴承形式。对于深沟球结构形式的差载轴承,沟道也可以借用自动调心或四点接触等多种与传统结构相一致的地方。

2.2 驱动滚动副角驱动能力失效分析

驱动滚动副对差载环驱动失效的模式共有2种:第1种是枕垫式内沟道的有效驱载比的弹性恢复滞后于旋匝比时而引起的球滑动失效的模式;第2种是球高速旋转时因离心力过大,外圈径向发生过度变形而导致的驱载比达到或接近1时,使驱动滚动副丧失驱动能力的一种失效模式(注:驱载比与旋匝比的定义见后文)。因第2种失效模式计算分析较简单,且发生的概率也远低于第1种失效模式,故此处重点分析第1种失效模式。

任何两个相互作用后发生弹性变形的物体,当它们之间有相对运动时,均会发生弹性滞后的现象。所以,在驱动滚动副中驱动球与枕垫式沟道之间也同样会发生该现象。尤其是对于枕垫式内沟道,当其弹性恢复速度相对驱动滚动副的角速度滞后时,枕垫式内沟道就会丧失对驱动球的角驱动能力。驱动球与枕垫式内沟道在受力作用下的变形如图4所示。下面计算差载轴承丧失角驱动能力时的转速。

因为两材料的接触刚度K是与当量弹性模量E′[3]及其结构相关联的,为定性简化分析,采用图4中计算机模拟后的作用力与变形量来进行简化推导。由于枕垫式沟道相对于球来说变形量很大,则可认为在作用力不大时,主要是枕垫式沟道发生变形。由于枕垫式沟道至少需要2.34×10-8mm的径向弹性变形量,才可能克服载重滚动副作用在差载环上的摩擦力矩而形成角驱动力矩。那么图4中Δ2=2.998×10-5mm即为冗余径向弹性变形量,该量增加了角驱动的可靠性。

图4 球与枕垫式沟道在受力作用下的变形图

为便于分析,此处把图4a中Δ2/Δ3定义为驱载比η,即η为枕垫式沟道所能驱动差载环的最低工作载荷的一种势能比值。图4中驱载比高达1 281。同时又由于两刚性体弹性接触时:(1)弹性势能中部分能量转变成了热能;(2)由于弹性作用时间极短,弹性势能尚未来得及完全释放以形成相互作用的弹性力时,两作用体就已发生了分离,即所谓的弹性滞后现象,它是弹性能量损耗最主要的原因;(3)图4中为了保证枕垫式沟道对差载环的最小驱动力矩,其所需的最小弹性变形量Δ3使得部分能量以弹性势能方式贮存于沟道内,该情况也引起了弹性能量的损耗。

2.3 热膨胀附加载荷分析

DAC4074型传统轮毂轴承与替代该型号的外层旁列式腰沟型角接触差载轴承的尺寸对比如图5所示。对于DAC4074传统轮毂轴承,额定动载荷Cr=53.4 kN,额定静载荷C0r=45.5 kN,极限转速nj=4 800 r/min,每列球数Z=13;对于对应的差载轴承,单列外层载重球数Ze=27,单列内层载重球数Zi=13[2]。

图5 DAC4074型传统轮毂轴承与替代的外层旁列式腰沟型角接触差载轴承的尺寸对比

cosα/Dpwc)]/2 =0.547,故球的陀螺力矩、弹性滞后力矩等均得到有效降低[2],最主要的原因就是球相对接触的内、外圈的自旋转速有明显的下降[7]。图5中差载轴承相对传统轴承增加了左、右载重滚动副和一个驱动滚动副,在相对传统轴承2倍额定转速下,虽然散热量增加了31%,但在转速越高时,差载轴承的温升反而比传统轴承的温升小得多,其热膨胀受力分析如下。

测量传统轴承极限转速时应选用0组游隙,其值为6~23 μm。实际测量中,当轴承外圈达到100 ℃的极限转速时,该轴承的内、外圈温差达到甚至超过30 ℃,该温差计算式为[2]

(1)

对于图5所示传统轴承,当承受的载荷Fr=4 550 N,达到极限转速4 800 r/min时,内、外圈温差ΔT高达45.8 ℃,如果考虑热膨胀附加载荷(由于二次热膨胀使载荷参数W值增加了[(ΔFr+P0)/P0]2/11倍,P0为初始当量静载荷)时,温升高达50.43 ℃。对于差载轴承,假设枕垫式外沟道温度与外圈温度一致,枕垫式内沟道温度与内圈温度一致。

当DAC4074轮毂轴承转速为2 860 r/min,内、外圈温差为16.5 ℃时,温度导致游隙减小约0.023 mm,即原始游隙为0组的轴承游隙刚好完全消失,此时的转速ni=2 860 r/min可称为该轴承工作中出现零游隙的临界转速,该转速正好处于极限转速的3/5处(约比额定转速高15%左右),故从该转速起轴承的温升应是急剧增加的。

由于温升同转速与摩擦力矩的乘积成正比,即ΔT∝Mn。因M=M0+M1,所以对于双列角接触球轴承[1],当νn≥2 000时,

FrDm];

(2)

当νn<2 000时,

FrDm]。

(3)

由(2)式可看出,当νn≥2 000时,温升应与转速的5/3次方成正比。然而试验中其温升往往是与大于转速的5/3次方成正比的关系[9],这与热膨胀附加载荷ΔFr造成(2)式中Fr急剧增加是有直接关系的。显然,(3)式中由于轴承转速不高,就不会产生这种热膨胀附加载荷使Fr增大。

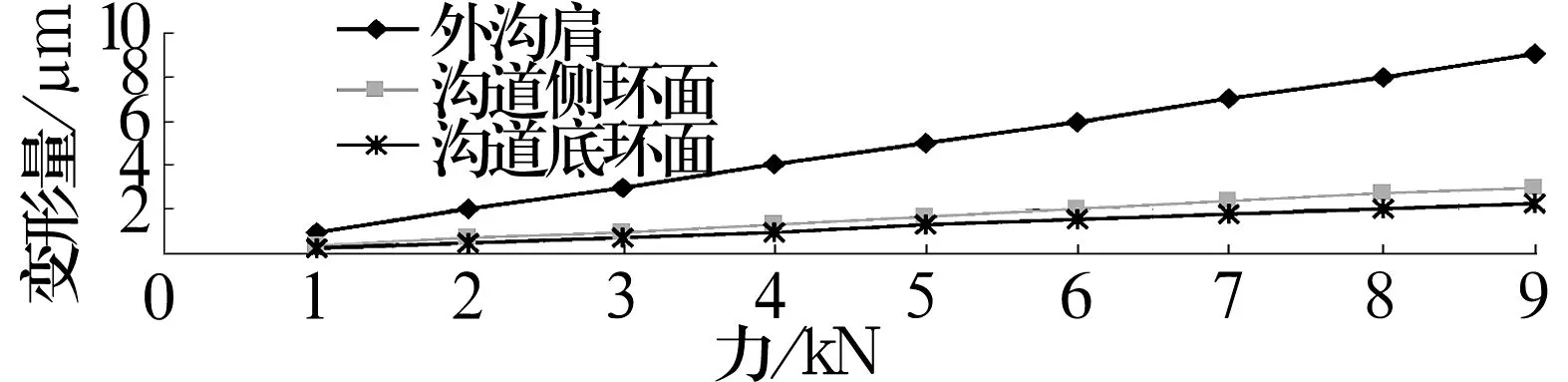

2.4 差载轴承受力变形及刚度分析

由于目前尚无类似差载环结构体受力变形分析的文献,且计算机也只能做环形受力分析,为了较为准确地分析传统轴承相对差载轴承的刚度比值,将等尺寸的传统轴承内圈的整个内表面以及差载环内孔两个沟道分别固定进行计算机模拟分析。在额定载荷4 550 N作用下,最大环形分布径向力4.37×4 550=19 883.5 N下传统轴承内圈与差载环发生的变形如图6所示。可知差载环腰沟发生了弹性变形,而且力与变形成线性关系,这与传统轴承力与变形成3/2次方关系不同,因传统轴承接触变形是一种材料压缩弹性变形,而差载轴承接触变形为差载环结构的弹性线性变形,这也是差载轴承的核心优越性之一,如图7所示。

图6 传统轴承内圈与差载环的受载变形图

图7 差载环的受力与变形图