转盘轴承小曲率半径沟道感应加热器的改进

李省伟,冯辉,马聪,徐俊,毛斐然

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 常用感应加热器结构及存在的问题

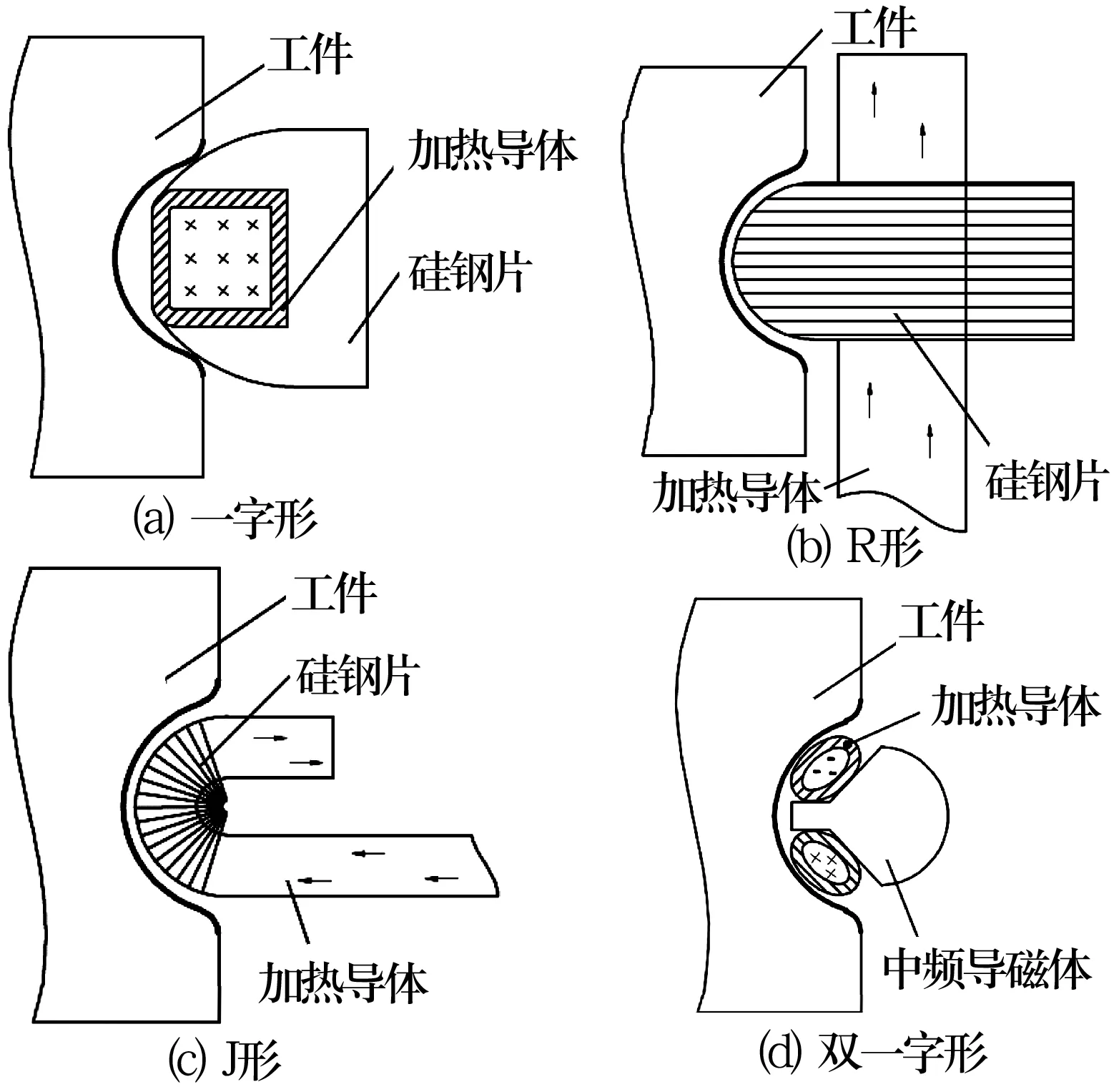

对于转盘轴承小曲率半径沟道淬火(以曲率半径9.17 mm为例),目前使用的感应加热器(简称感应器)主要有4种,如图1所示。

图1 仿形感应器结构示意图

1.1 一字形感应器

一字形感应器的加热导体沿沟道方向仿形分布,只有一根铜管组成,电流沿圆周方向。加热时,沟道底部温度较高,钢球接触点及沟道口区域(沟口)由沟道底部传热升温,当钢球接触点与沟道口区域温度达到淬火温度时,沟道底部温度已超过淬火工艺温度上限,导致淬火过热,产生不合格的金相组织,容易产生淬火裂纹。而当沟道底部温度刚好为表面淬火温度时,钢球接触点和沟道口区域的温度却难以达到淬火工艺温度,致使淬火硬度达不到工艺要求。因此,采用一字形感应器淬火加热小曲率半径沟道,往往加热温度较高,工件出现淬火裂纹的风险较大。

1.2 R形感应器

R形感应器淬火加热时,由于电流会自动走捷径,沟道底部的涡流强度较低,致使温度较低,而沟道边缘内径(外径)面温度较高,加上感应淬火的尖角效应,沟口的温度较高,热量从沟口向沟道底部传导,由于不方便观察沟口的淬火情况,因此,生产中沟口极易产生淬火裂纹。

1.3 J形感应器

J形感应器在加热曲率半径大于20 mm的沟道时,当控制好硅钢片的安装状况时,沟道受热均匀,淬火加热效果比较好。但对于小曲率半径的沟道,感应器制作难度较大,只能选用更细的加热铜管。由于加热铜管较细,非常容易损坏;在加热过程中也容易爆裂,导致被加工工件的报废。

1.4 双一字形感应器

双一字形感应器属于中频导磁体感应器,热量沿沟道中心向外传导,是比较理想的沟道加热感应器。但对于小曲率半径沟道,由于沟道空间尺寸小,制作的感应器只能选用截面比较小的加热铜管,为保证感应器正常使用,加热铜管由压力、流量都非常大的冷却水冷却,当冷却水压力不足时,感应器在使用过程中爆裂的风险较大;并且小曲率半径沟道的工件壁厚较薄,表面淬火加工过程中的变形较大,可能引起沟道与感应器的耦合间隙变小,造成沟道灼伤。

2 改进后的感应器

2.1 感应器结构

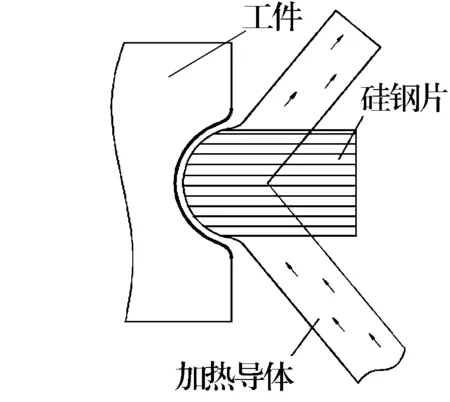

为保证转盘轴承小曲率半径沟道表面中频感应淬火质量,感应器必须能够使整个沟道面各部位均匀受热、均匀冷却。改进后的感应器综合了R形和J形感应器的优点,在原R形感应器的基础上优化了结构,如图2所示。

图2 改进感应器结构

2.2 性能特点

(1)感应器仿形部分采用紫铜棒车制成标准圆弧结构,使加热热量分布更趋合理。而原R形感应器圆弧加热部分由铜板折弯焊接而成,较难达到标准圆弧结构,且焊接时易出现各种缺陷(如焊接夹杂、结合强度差等),造成感应器的加热不均。

(2)将原R形感应器加热导体沿径向面改为以一定的角度离开内径(或外径)面,有效削弱了感应加热尖角效应的影响,并且使感应器与沟道的耦合间隙和沟道各个部位的颜色都便于观察,淬火过程中可以及时调整,有效降低了沟口淬火过热和淬火裂纹的风险。

(3)改进后的感应器改变了冷却水的流向,使感应器有效加热体(沟道仿形部位)冷却效果更好,在加热过程中不易因水流不畅致使感应器爆裂而导致工件的报废。

2.3 使用效果

根据改进后感应器结构,采用壁厚为1.5 mm的方形(12 mm×10 mm)紫铜管,车削标准直径为15 mm的仿形圆弧,非有效加热铜管以40°角离开工件内(外)径面,黄铜焊接设计结构后,在有效加热部分装牌号为35w360的硅钢片,制作出新的感应器。用改进后的感应器试淬火加热曲率半径为9.17 mm、球组节圆直径为844 mm的转盘轴承;材料为50Mn,表面热处理前为调质态;热处理后的技术要求为:淬回、火后硬度为55~62 HRC,有效淬硬层深度不低于3.8 mm,不允许有裂纹、灼伤等缺陷。

淬火工艺参数见表1,采用HKCC-4000淬火设备、AQ251(PAG)淬火液。采用无损检测的方式检测工件,磁粉探伤未发现裂纹,在零件圆周方向每间隔60°设置检测点(共6处),用里氏硬度计及超声波检测仪检测沟道硬度及淬硬层深度,检测结果见表2,合格率达到100%。

表1 淬火工艺参数

表2 硬度及淬硬层深度检测结果

3 结束语

多次生产实践表明,改进结构后的感应器淬火加热小曲率沟道轴承时,合格率能够达到99%以上,是比较理想的感应器结构,具有良好的推广应用前景。