转台轴承预紧螺栓强度分析

许明奇,周琳,欧阳巧琳

(洛阳LYC轴承有限公司,河南 洛阳 471039)

转台轴承一般尺寸较大,主要适用于高精度数控转台、分度头、铣齿机等精密装置,承受双向轴向力、径向力及倾覆力矩。转台轴承通过套圈上的安装孔与支承环相连接,转速通常不高,有时间歇运动或摆动[1]。由于轴承安装采用螺栓连接的方式,螺栓的受力对轴承的运转就有着不可忽视的影响,因此,研究螺栓的预紧力及工作载荷下螺栓的应力显得十分必要。文中以圆柱滚子与双向推力滚针组合转台轴承为例,对转台轴承预紧螺栓的强度进行分析。

1 轴承的结构特点

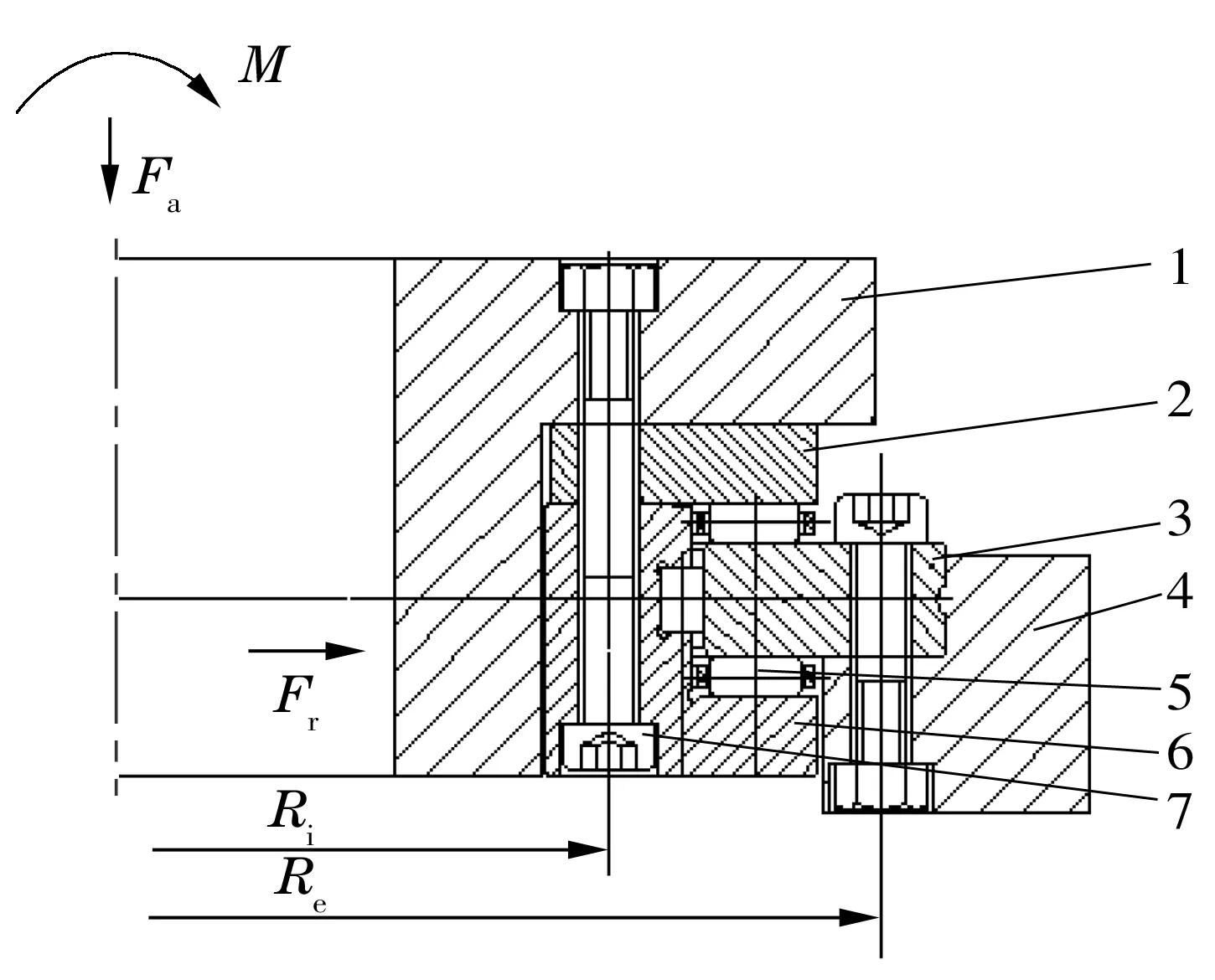

图1为圆柱滚子与双向推力滚针组合转台轴承结构图。该转台轴承内、外圈的外径分别为486,525 mm,内、外圈的宽度分别为65,20 mm,第一、二内圈的宽度分别为50.5,14.5 mm,内、外圈上螺栓组中心圆直径分别为415,505mm[2],螺栓数各为48个(此处忽略了整体转台轴承中内圈的2个连接孔和外圈的3个吊装孔),相邻螺栓的位置夹角为7.5°。螺栓规格为M8,强度等级为10.9(螺栓材料的屈服强度是Rp0.2=940 MPa)。这里,转台轴承的受力简化为倾覆力矩MT、轴向力Fa和径向力Fr(图1),依据轴承载荷曲线得MT=25 kN·m,Fa=23 kN,Fr=15 kN。

1—上支承环;2—第二内圈;3—外圈;4—下支承环;5—滚动体;6—内圈;7—螺栓

2 计算模型

螺栓预紧力为在没有施加工作载荷之前存在于螺栓连接中的轴向拉应力。工作载荷以拉伸的形式作用在预紧螺栓连接中,螺栓受到的拉应力与装配产生的预紧应力相比会增加。相反,工作载荷以压缩的方式作用在螺栓连接中时,螺栓受到的拉应力会减小。通常假定工作载荷与螺栓受力之间的关系是线性的[3-4]。虽然对于螺栓连接的计算模型没有普遍认同的方法,但是在工程计算中最常用的方法是VDI 2230。

2.1 工作载荷的确定

最大受载螺栓的工作载荷FA为

(1)

式中:Z为螺栓数量;R为螺栓组中心圆半径(图1);当倾覆力矩转换成单个螺栓上的受力与轴向力转换成单个螺栓上的受力方向相同时取“+”,方向相反时取“-”。

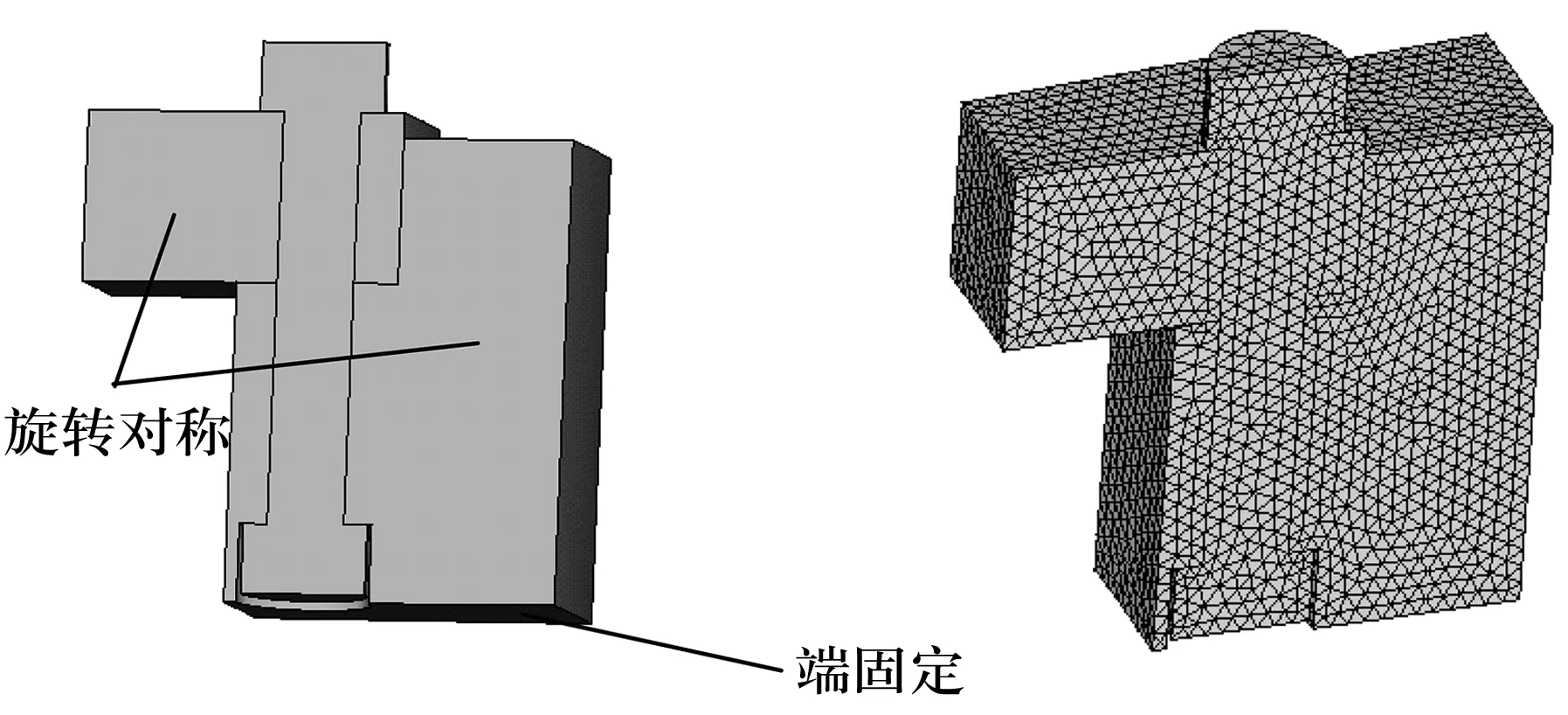

2.2 套圈的有限元模型

建立整个套圈和与其相连的子结构模型能够更准确计算螺栓关键节点所受的力。由于几何对称性,只建立受载最大螺栓连接的一半模型,如图2所示。模型的分析部分包括转台轴承的套圈(内、外圈)、相接处的组件(支承环)和螺栓。

(a)模型边界条件 (b)网格模型

图2中的接触对为:螺栓头与套圈、套圈与支承环(在载荷作用下是可分离的)、支承环与螺母[5]。在该有限元分析中,应用线弹材料模型(E=207 GPa和μ=0.3)。模型网格采用8节点solid45单元。

3 计算分析

3.1 螺栓受力计算

外圈上最大受载螺栓的受力状况如下。倾覆力矩作用在螺栓上的力为

轴向力作用在螺栓上的力为

径向力作用在螺栓上的力为

则倾覆力矩和轴向力转换到该螺栓上的力同向时,螺栓在轴向方向上受到的这两个力的合力为

FA1=FoutT+Fouta=4 604.5 N;

反向时,

FA2=FoutT-Fouta=3 646.3 N。

同理,内圈上最大受载螺栓的受力状况为

则倾覆力矩和轴向力转换到该螺栓上的力同向时,螺栓在轴向方向上受到的这两个力的合力为

FA1=FinT+Fina=5 499.2 N;

反向时,

FA2=FinT-Fina=4 541 N。

3.2 有限元分析

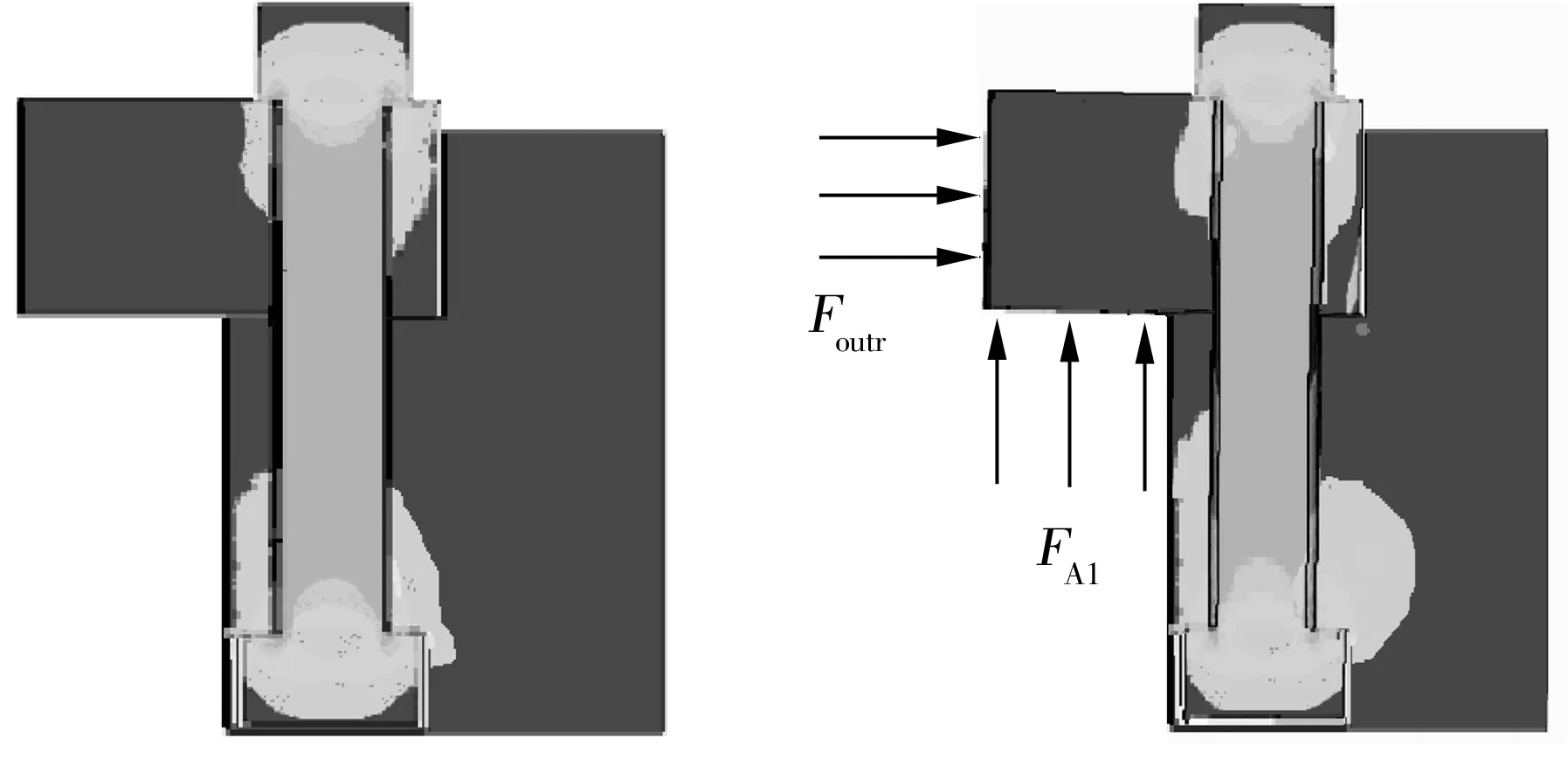

影响螺栓的轴向力主要为螺栓预紧力FM及工作载荷FA。图3为连接外圈的螺栓(倾覆力矩MT与轴向力Fa转换成单个螺栓上的受力方向相同,预紧应力σM=0.7Rp0.2)的应力云图。由图3可以观察到,螺栓两端的应力最大,变形也最剧烈。

(a)螺栓预紧力 (b)工作载荷下的应力分布

3.3 螺栓最大应力校核

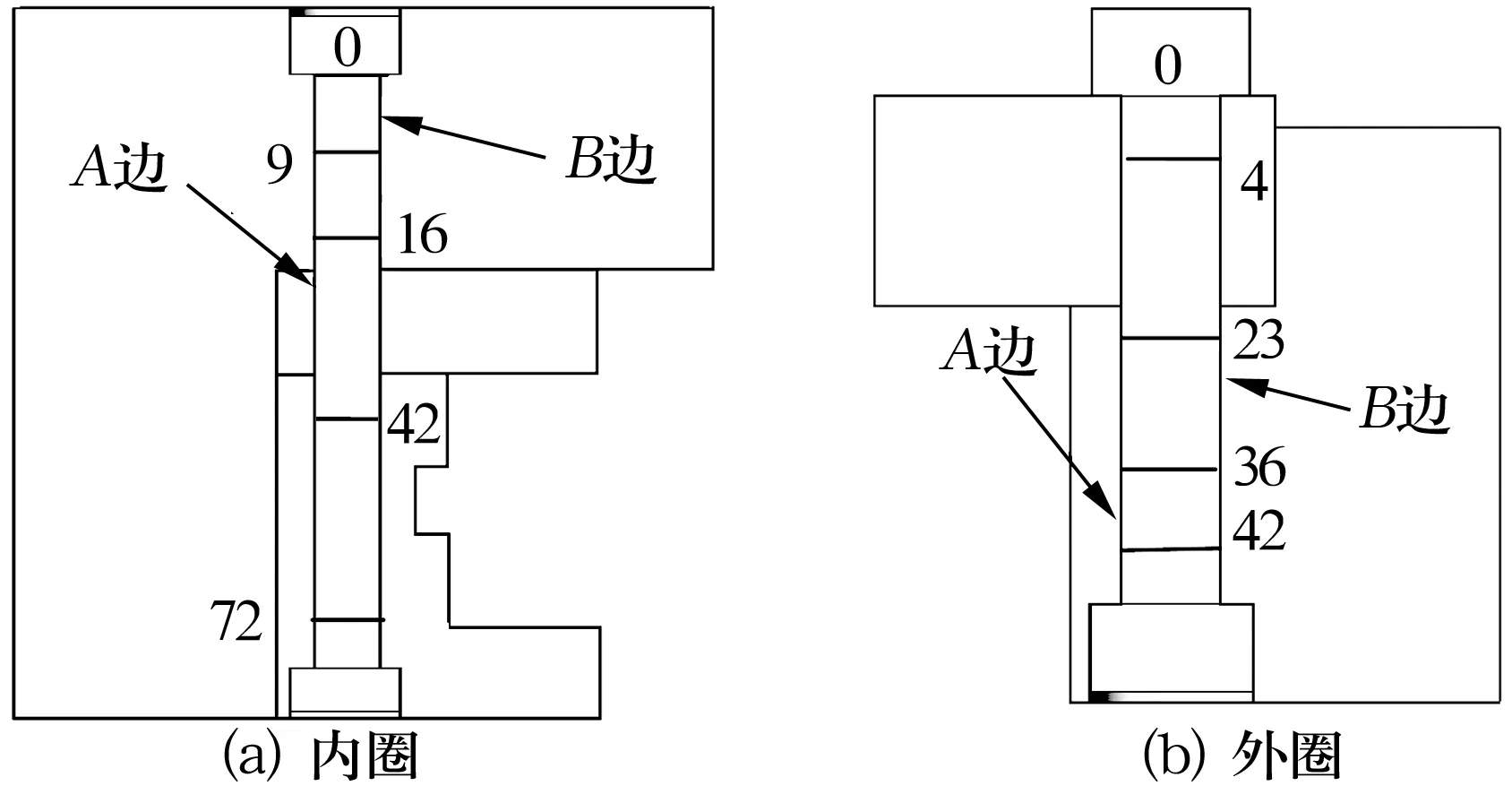

图4 螺栓应力分布位置图

3.4 交变应力校核

交变应力σa计算式为

σa=(σmax-σmin)/2,

(4)

式中:σmax,σmin分别为每个节点处轴向应力的最大和最小值。σmax在倾覆力矩MT与轴向力Fa转换成单个螺栓上的受力方向相同时取得;σmin在倾覆力矩MT与轴向力Fa转换成单个螺栓上的受力方向相反时取得。在螺栓连接模型中可以直接获得每个节点的σmax,σmin,从而可计算出螺栓轴向方向每个节点的交变应力值σa。螺栓预紧应力分别为0.5Rp0.2和0.7Rp0.2时,内、外圈上螺栓的最大交变应力σamax见表1~表4。

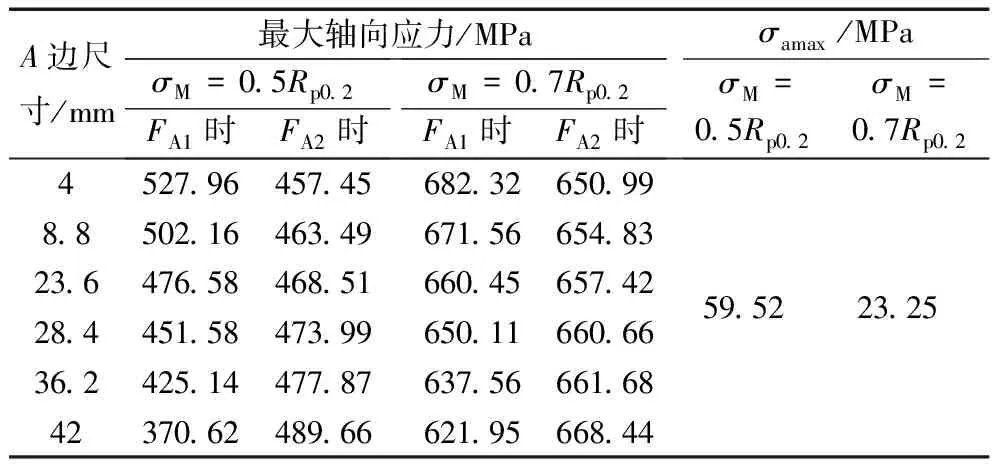

表1 外圈上的螺栓A边在交变载荷作用下的受力情况

表2 外圈上的螺栓B边在交变载荷作用下的受力情况

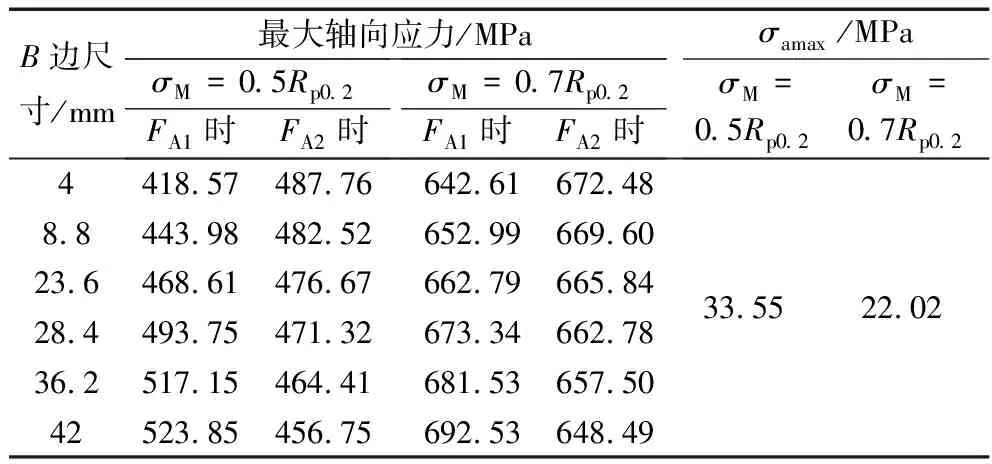

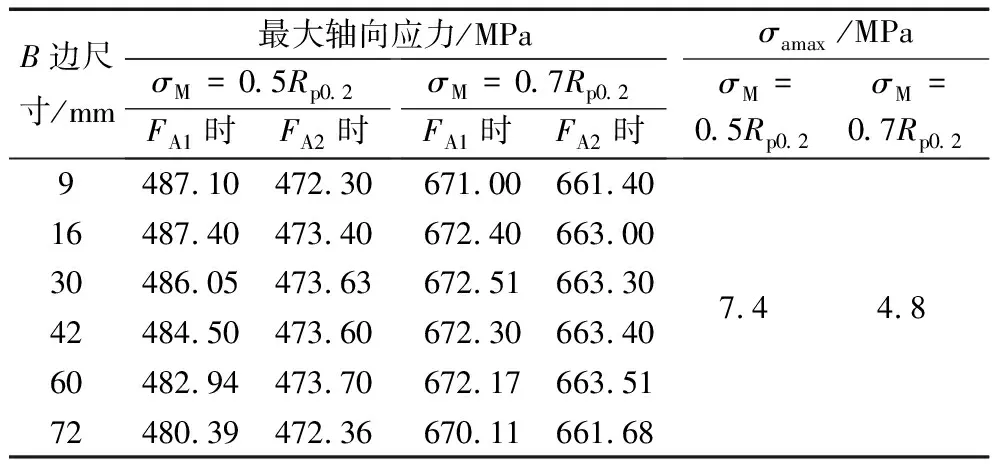

表3 内圈上的螺栓A边在交变载荷作用下的受力情况

表4 内圈上的螺栓B边在交变载荷作用下的受力情况

交变应力σa影响着螺栓的疲劳寿命,σa在整个疲劳周期(交变周期的数量要大于2×106次)内必须低于螺栓的疲劳极限。依据VDI 2230,高强度螺栓疲劳极限σASV为

(5)

式中:d为螺栓直径。则该轴承中所用M8螺栓的疲劳极限σASV=54.2 MPa,那么螺栓受到的最大交变应力σamax就应该低于这个极限值。

当预紧应力取0.5Rp0.2时,与外圈相接触的螺栓最大交变应力为59.52 MPa,与内圈相接触的螺栓最大交变应力为7.45 MPa。当预紧力达到0.7Rp0.2时,与外圈相接触的螺栓最大交变应力为23.25 MPa,与内圈相接触的螺栓最大交变应力为4.8 MPa。交变应力符合证实的假设:较大的预紧力对交变应力幅值起积极影响[6]。

4 结束语

(1)对于转台轴承,除考虑螺栓最大轴向应力外,交变应力也应作为校核预紧螺栓连接强度的基本要求。

(2)转台轴承的预紧应力取螺栓屈服极限的70%,既可满足螺栓最大轴向应力的要求,也可有效降低其最大交变应力,提高螺栓的疲劳寿命。

此研究中,将支承部件简化成了理想的刚体,进一步的研究应考虑实体材料、螺栓的接触和支撑部件几何形状的影响,这样能极大提高结果的精确度。