离心式压缩机组振动原因分析及处理

莫才颂,林荣雄

(1. 广东石油化工学院 机电工程学院,广东 茂名 525000;2. 茂名西南石化工程建设有限责任公司,广东 茂名 525000)

1 压缩机结构及技术参数

5TYD160型空气压缩机为单轴、五级四次中间冷却离心式压缩机,水平剖分缸体,方形铸造外层隔板和方形焊接内层隔板。水平剖分的轴承箱、向下开口的进排气凸缘及4个支腿与下缸体为一体铸造。两端轴承箱外设有1个横向立销,缸体高压端支腿上各设有1个轴向定位横销,转子为五级闭式焊接叶轮,级间、轴端和平衡盘处为水平剖分的铸铝迷宫密封,轴承为强制润滑的水平剖分可倾瓦径向轴承和米契尔式的止推轴承,整机为四级中间冷却,八组翘片立式空气冷却器安装于机体内,压缩机与增速机间采用挠性联轴节。该机主要技术性能参数见表1。

表1 5TYD160压缩机主要技术参数

在空气压缩机的运行状况指标中,转子的振动是极为重要的指标。对多年运行记录的研究表明,空气压缩机不能正常运行,绝大多数是因为振动所致。

2 故障与分析

2.1 压缩机组运行故障

该压缩机机组由电动机驱动,机组布置如图1所示。

图1 机组布置简图

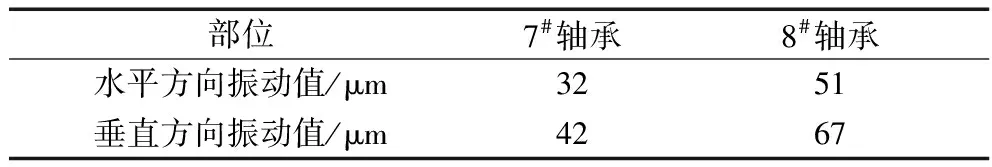

机组经长期运行后,压缩机两侧轴承处振动越来越大,轴瓦温度也逐渐升高(前轴瓦温度达63 ℃,后轴瓦温度达59 ℃)。根据振动发生的部位,主要测试压缩机两侧的轴承,测试结果见表2。

表2 压缩机轴承振动数据

2.2 故障原因分析

装配或加工质量,磨损,气蚀,各紧固件及连接件的松动,安装质量等因素都会引起机组的振动。通过对机组停车前的运行状况分析以及压缩机解体后各零部件的数据检测,结果显示,压缩机转子运行一段时间后振动逐渐增大,压缩机两侧轴承的振动值已严重超标。

根据空气压缩机的结构特点,结合其实际工况,分析认为引起空气压缩机振动的原因有以下几个方面。

2.2.1 对中不良

不对中将产生轴向、径向交变力,从而引起轴向振动和径向振动,振动频率与幅值将随着不对中的严重程度而变化。不对中的原因除了设计计算偏差、安装找正误差外,运行中许多因素也会产生新的不对中,如机组超负荷运行,环境温度的变化,地脚螺栓的松动[1-2]等。机组不对中的类型主要有以下几种:(1)轴线平行位移,称为平行不对中;(2)轴线交叉成一角度,称为角度不对中;(3)轴线位移且交叉,称为综合不对中。

压缩机机组对中要求采用双表找正法。压缩机与增速联轴节端距离为525 mm,对轮直径为300 mm,两联轴节间距离较长,对轮直径较大,适应于双表找正。由于压缩机与增速机的工作温度不同,压缩机的轴中心比增速机的轴中心高,但由于压缩机由增速机驱动,增速机的轴中心又向左偏离压缩机的轴中心,所以在冷态下是不同心的一条直线;当机组运行达到正常工作温度时,对中状态就成为一条理想直线。机组找正表读数如图2所示。

图2 增速机-压缩机找正表读数

从图3找正(解体前复查)结果分析可知,对中数据超标,与机组要求找正轴线对比,压缩机轴线偏离增速机轴线,将引起机组振动。

图3 机组解体前复查对中数据

2.2.2 转子不平衡

转子不平衡是引起机组振动的主要原因,由于压缩机转子额定转速为7 923 r/min,所以转子不平衡对机组振动的影响特别关键。由于离心力与速度的平方成正比,虽然转子进行过高速动平衡,但由于对中不良,相当于对转子加了一个不平衡载荷,因此也表现出不平衡的特征[3]。机组经长时间运行后压缩机前几级叶轮出现结垢现象,转子气蚀及磨损等将引起转子的不平衡,进而导致机组轴承振动。

2.2.3 轴瓦的影响

经解体发现,由于压缩机对中的偏差引起滑动轴承表面与轴颈频繁接触,导致金属表面磨损,轴承间隙逐渐变大。当磨损量超过最大间隙时,润滑油不能保持,液体润滑被破坏,难以形成润滑油膜,严重时引起多种故障,如疲劳、表面损坏与巴氏合金脱落等[4-5]。通常压缩机径向轴承为五油楔可倾瓦轴承,间隙要求为0.16~0.23 mm,而本例中压缩机轴瓦实测间隙前轴承为0.36 mm,后轴承为0.33 mm,大大超出规定的轴瓦间隙值,间隙过大引起机组振动。

2.2.4 轴承瓦背无过盈量

压缩机在高速旋转时,机组在转子不平衡力的作用下,工作状态发生明显变化,极有可能由于轴瓦过盈量不足导致振动。经检查,压缩机两轴承瓦背过盈量为0.005 mm,推断为轴承座本身过盈量太小,引起连接螺栓松动所致。振动增大造成轴瓦盖紧固螺栓更加松动,由此形成恶性循环,最后导致压缩机两轴承松动,失去预紧力,使轴承在轴承座内发生轴向移动,引起轴承振动[6-7]。

3 采取的措施及效果

3.1 采取的措施

针对机组振动的原因,在检修中实施的措施为:

(1)重新调整机组对中,使其达到规定的要求;

(2)对于严重气蚀和结垢的转子,应拆下并清除污垢,并将转子送回生产厂家处理,重新做动平衡;

(3)由于轴瓦间隙超过了规定间隙值,所以更换轴瓦,更换后前轴瓦间隙为0.18 mm,后轴瓦间隙为0.20 mm,在要求的间隙范围内;

(4)对压缩机前、后轴承的过盈量进行了调整,调整后前轴承过盈量为0.04 mm,后轴承过盈量为0.03 mm。

3.2 效果

通过实施改进措施,机组试车后运行正常,振动减小,轴承温度也符合要求,具体数据见表3。由表3可知,采取的处理措施是科学合理的,可有效降低设备能耗,延长维修周期,提高效益。

表3 轴承振动和温度实测数据