污染润滑条件下深沟球轴承疲劳寿命的试验分析

李喜军,郭长建,代现合

(人本集团 技术中心,上海 201411)

润滑对轴承寿命影响很大,润滑条件的优劣直接影响到轴承使用性能。为了更好地界定轴承在不同工况条件下的寿命,国际标准设定了系数aiso加以修正。但轴承工作环境复杂,大多数情况下会受到润滑油污染物即杂质的影响,导致寿命急速下降,甚至失效。为了减小杂质对轴承寿命的影响,开式轴承加密封、内圈特殊表面氮化处理、贝氏体淬火、提高钢材质量及控制表层残余奥氏体含量等措施已应用于实际生产中。分析了不同状态轴承(即开/闭式及内圈特殊表面是否进行氮化处理)的寿命系数规律,为轴承在油污领域中的应用提供数据支持。

1 完全疲劳寿命试验

1.1 试验样品

试验样品为某公司提供的6312深沟球轴承(开/闭式及内圈特殊表面氮化处理和未氮化处理)。

1.2 试验条件及其合理性验证

1.2.1 试验条件

试验条件见表1。将开式+内圈特殊表面未氮化处理、开式+内圈特殊表面氮化处理、密封+内圈特殊表面未氮化处理和密封+内圈特殊表面氮化处理(下分别称A,B,C,D状态)轴承各取6套,在相同的试验条件下分别进行完全疲劳寿命试验。

表1 试验条件

1.2.2 合理性验证

(1) 接触应力。为确保轴承在承受试验载荷条件下沟道处的接触应力在允许范围之内,利用文献[1]计算方法对该轴承进行了验证,其计算式为

(1)

式中:pmax为最大Hertz接触应力,MPa;ea,eb为由两物体接触区尺寸决定的系数;εE为与两物体材料弹性模量有关的系数;∑ρ为两接触物体的主曲率之和;Q为载荷,N。

经运算,内、外圈的最大Hertz接触应力分别为2 968.2 MPa和2 663.2 MPa,均在该类轴承额定静载荷规定的应力范围4 200 MPa之内,故该试验载荷不会导致钢球接触处塑性变形过大的问题。

(2)极限轴向承载。轴承在过大轴向试验载荷条件下,钢球会爬越内、外圈沟道挡肩发生失效,为确保钢球不爬越挡肩,利用文献[1]对轴承极限轴向载荷进行验证,其计算式为

(2)

式中:FaL为极限轴向载荷,N;fm为平均沟道曲率半径比;c为接触变形系数;α为原始接触角,(°);α′为载荷作用下产生的接触角,(°);Z为钢球数;Dw为钢球直径,mm。

经计算,内、外圈的极限轴向载荷分别为42 883.7 N和65 706.2 N,均大于轴承实际所受轴向载荷16 100 N,故该试验载荷不会导致钢球发生爬越挡肩的现象。

1.3 试验设备

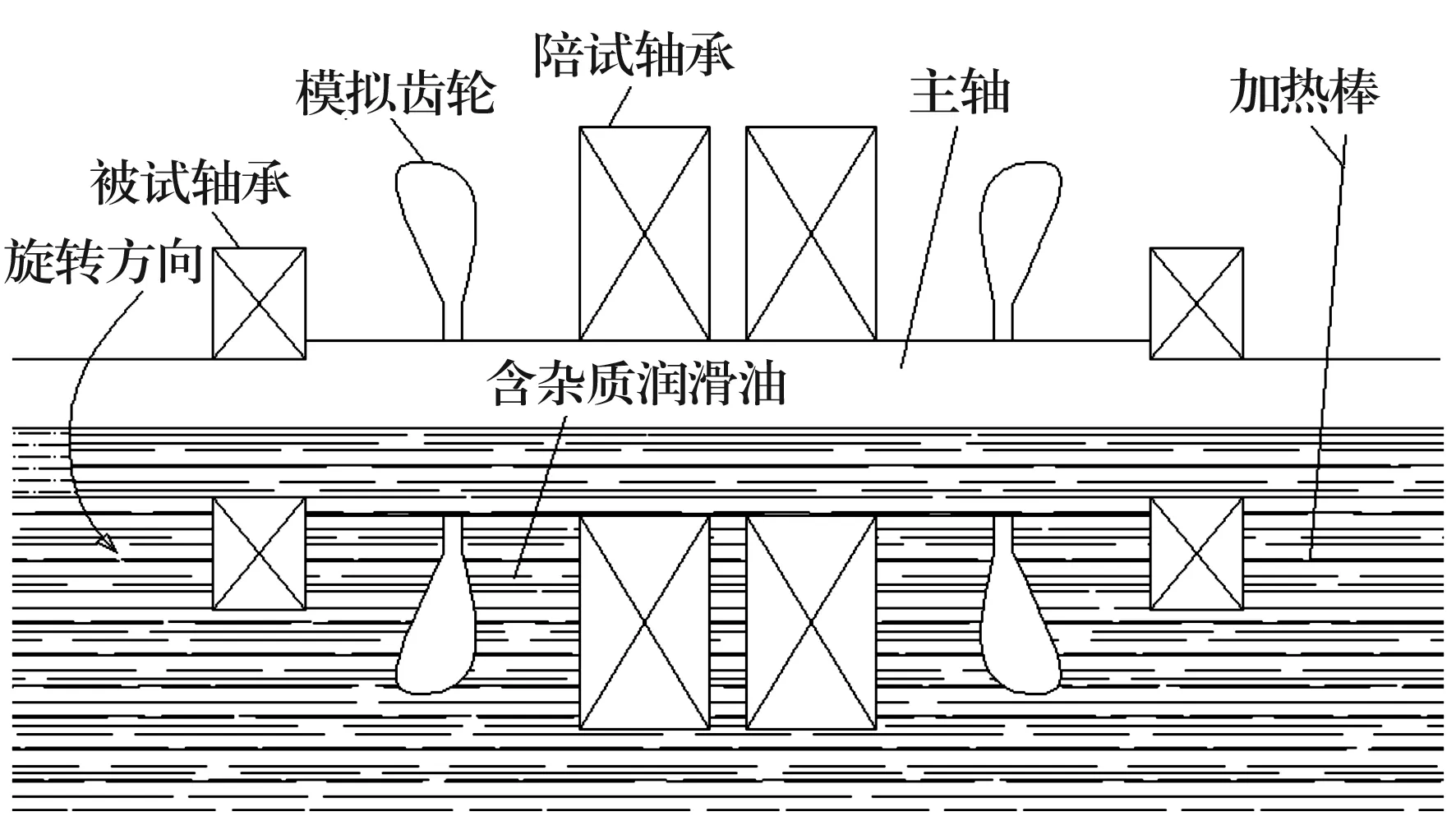

试验机结构如图1所示。试验机主轴中间2套轴承为陪试轴承,两端为被试轴承。陪试轴承和被试轴承之间设有模拟齿轮,其作用是在轴承转动的同时搅动润滑油,防止润滑油中的杂质沉积在箱体底部,以充分模拟实际轴承内部润滑油污染的工况。

图1 试验机内部结构示意图

2 试验结果分析

试验结果见表2。

表2 不同状态轴承试验寿命 h

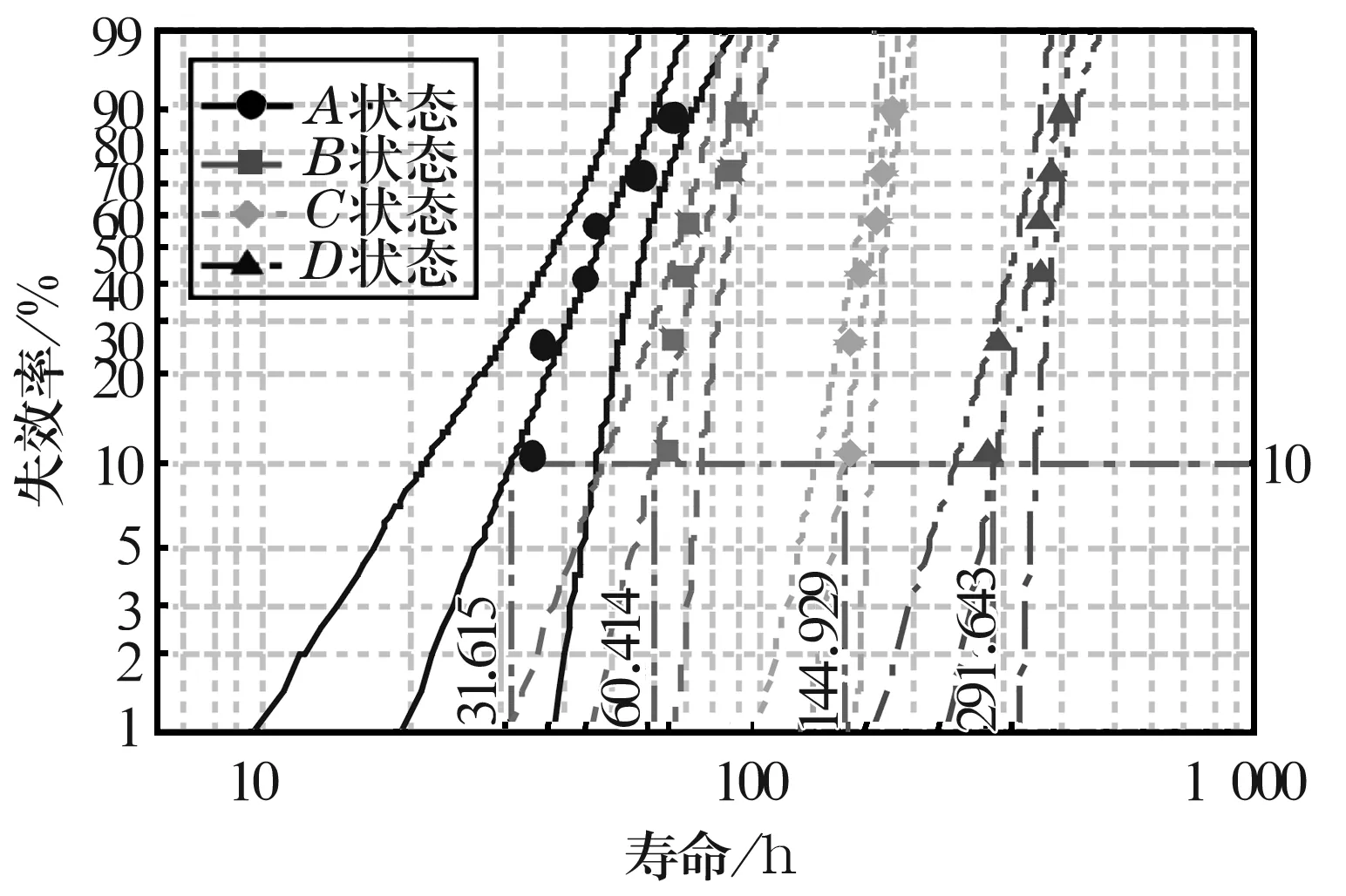

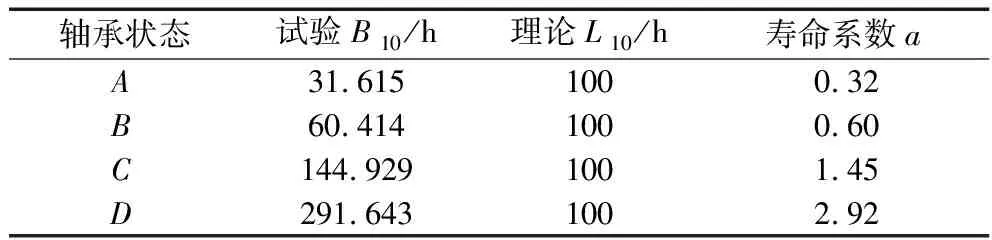

存活概率S为0.4 (3) 式中:S为存活概率,即达到或超过Ls寿命的轴承相对数量;Ls为与S相对应的轴承寿命;e为Weibull分布斜率;A为常数。 对A,B,C,D状态轴承试验数据做Weibull计算分析处理,图2所示为数据分析结果曲线图(95%置信区间)。由该曲线图通过计算分析可得,该轴承在失效率为10%条件下的试验寿命B10和B10/L10寿命系数a见表3。 图2 不同状态轴承寿命Weibull曲线图 表3 轴承寿命系数 从表3中可以看出,A状态轴承试验寿命仅为理论寿命的0.32倍,修正后为0.3倍;B状态轴承试验寿命仅为理论寿命的0.6倍,修正后为0.6倍;C状态轴承试验寿命为理论寿命的1.45倍,修正后为1.5倍;D状态轴承试验寿命为理论寿命的2.92倍,修正后为3倍。此外,从表中数据还可以发现:B状态轴承试验寿命约为A状态轴承的2倍,D状态轴承试验寿命也约为C状态轴承的2倍;C状态轴承试验寿命约为A状态轴承的5倍,D状态轴承的试验寿命也约为B状态轴承的5倍。 由以上数据分析可知:在润滑油污染状况相同的情况下,同为开式或闭式时,内圈特殊表面氮化处理的轴承寿命比未氮化处理的提高约1倍;相同热处理条件下,闭式轴承的寿命比开式轴承提高约4倍。由此可见,润滑油中的污染物对轴承寿命影响巨大,同时密封件对提高轴承的寿命影响也较大,所以在计算考虑污染工况条件下的轴承寿命时,必须利用寿命系数加以修正。 通过试验得到的4种状态下轴承的寿命系数符合其实际使用工况,该系列寿命系数经过后期较长时间的反复测试验证,均维持在计算数值范围内,并且用该寿命系数在计算寿命时得到了客户广泛的认可,为国内深沟球轴承在润滑油污染工况下的应用积累了经验。

3 结束语