聚四氟乙烯/铅粉复合保持架材料高低温湿热交变性能试验分析

王枫,孙小波,张蕾,马小梅

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

聚四氟乙烯具有优异的自润滑、耐腐蚀、耐热性能及化学稳定性,但易冷流蠕变、导热性差、线胀系数及磨损量大等缺点限制了其在轴承保持架领域中的应用。而聚四氟乙烯/铅粉复合材料克服了聚四氟乙烯的缺点,有效阻止了聚四氟乙烯带状结构的破坏,增强了转移膜与摩擦对偶表面间的黏附性,磨损量比未添加铅粉的纯聚四氟乙烯材料降低了一个数量级,同时填充的铅粉还提高了复合材料的导热性[1]。聚四氟乙烯/铅粉复合材料已在轴承保持架领域得到成功应用,它既能起到隔离滚动体使其均衡承载的作用,又能在运转过程中在对磨面形成转移膜,从而对轴承起到润滑的作用。

随着轴承应用范围的扩展,轴承工作环境也越来越苛刻,为了满足轴承在高低温交变湿热条件下的正常使用,轴承保持架材料在高低温交变湿热条件下的性能变化研究也越来越重要。下文着重对3种不同铅粉含量的聚四氟乙烯基复合材料进行高低温交变湿热试验,通过模拟轴承实际工况,考察高低温交变湿热条件对不同铅粉含量的聚四氟乙烯基复合材料力学性能及摩擦磨损性能的影响。

1 试验材料、设备及方法

1.1 材料

试验原料为:聚四氟乙烯模塑细颗粒(75 μm),铅粉(200目)和二硫化钼(00﹟)。

分别配制铅粉含量(质量分数)为15%(配方1),25%(配方2)和35%(配方3)的聚四氟乙烯基复合材料,剩余部分由聚四氟乙烯和少量二硫化钼组成。按配比称取重量,放入高速搅拌机内混合均匀,将混合好的复合材料装入模具内,放置在压力机上加压,保压结束后脱模,将毛坯放入烧结炉内进行高温烧结,随炉冷却至室温取出。3种复合材料均各制备35个环状抗拉强度试环和各14个摩擦磨损试块。用40倍显微镜对毛坯材料外观进行检查,无裂纹,无气孔,无明显颗粒及夹杂等缺陷即为合格。

1.2 试验设备

(1)采用EL-041KA型高低温交变湿热试验箱进行高低温交变及湿热试验。

(2)采用DNS200型电子万能拉伸试验机测试保持架毛坯材料(图1)的环状抗拉强度。测试时拉伸速度为(20±0.2)mm/min。

图1 抗拉强度测试

保持架毛坯材料的环状抗拉强度计算公式为

δ=P(D2+d2)/[hd(D2-d2)],

式中:P为拉力机读数;D为测试环外径;d为测试环内径;h为测试环宽度。

(3)采用Shore Scale D Durometer邵氏硬度计测量材料的硬度。

(4)采用铁姆肯摩擦磨损试验机在室温、大气及干磨条件下测试材料的摩擦因数和磨损量。试样尺寸为12 mm×12 mm×20 mm的长方体,试样与对磨件在试验前均经过丙酮清洗。每个试样取两个对应面作为摩擦测试面进行摩擦因数及磨痕测试,共做2次试验。转速为200 r/min,对磨测环的表面粗糙度Ra为0.03 μm,载荷为7.58 N,每隔3 min测一次摩擦力,试验时间为30 min。采用赛多利斯电子天平称量测试前、后重量差得出磨损量。

1.3 试验方法

温度循环在常压下开始由常温先转高温,再由高温转常温,由常温再到低温。循环次数为30次;升降温速率<5 ℃/min;温度范围-50~+120 ℃;极限温度允差:高温端0~+2 ℃,低温端0~-3 ℃;高低温保持时间:高温(120±3)℃时保持6 h,低温(-40±3)℃时保持6 h,常温20 ℃时保持6 h。

高低温交变循环结束后,在温度为(20±3)℃,湿度为(95±3)%下连续保持120 h。

高低温交变湿热循环试验前对各种配方试样的环状抗拉强度、邵氏硬度、摩擦因数及磨损量进行测试。高低温交变循环10,15,20,25及30次时,分别对各配方试样的环状抗拉强度、邵氏硬度进行测试,检测数量为5件;对各配方试样的摩擦因数及磨损量进行测试,检测数量为2件。湿度循环结束后,对各配方试样的环状抗拉强度、邵氏硬度进行测试,检测数量为5件,对各配方试样的摩擦因数及磨损量进行测试,检测数量为2件。

2 结果及分析

2.1 试验结果分析

3种不同铅粉含量改性聚四氟乙烯复合材料在高低温交变湿热条件下的性能试验数据(35次循环指30次高低温循环后进行的湿度试验)及分析如下。图2和图3分别是不同配方复合材料环状抗拉强度和邵氏硬度与高低温湿热交变循环次数的关系。图中任一点为5次检测数据的平均值,由图可知,未经高低温湿热交变循环处理的复合材料中配方1的抗拉强度及邵氏硬度最大,配方3的抗拉强度最小,配方2的邵氏硬度最小。经过30次高低温交变及湿热循环后,3种配方的复合材料环状抗拉强度和邵氏硬度均随循环次数先降低后升高,均能保持未经过处理的原始值的89%以上,尤其是配方2和配方3经过30次高低温交变及湿热循环后的环状抗拉强度保持率均达到了97%以上,配方2保持率最高,达到97.94%。而配方1的环状抗拉强度和邵氏硬度降幅最大。

图2 不同配方复合材料抗拉强度与循环次数的关系

图3 不同配方复合材料邵氏硬度与循环次数的关系

图4和图5分别是不同配方复合材料摩擦因数和磨损量与高低温湿热交变循环次数的关系。图中任一点为2次检测数据的平均值,未经循环处理的复合材料中配方2的摩擦因数最小,配方3的磨损量最小。配方1复合材料的环状抗拉强度最大,摩擦因数较小,但其磨损量较大,硬度最低(强度高但不耐磨);配方3复合材料的环状抗拉强度最小,摩擦因数最大,但其磨损量较小,硬度最高(强度低,但耐磨不减摩);配方2复合材料的环状抗拉强度比配方1略小,但比配方3大,且经过30次高低温交变及湿热循环试验后,其环状抗拉强度保持量与配方1接近,磨损量与配方3接近,综合性能的保持率较高。

图4 不同配方复合材料摩擦因数随循环次数的变化情况

图5 不同配方复合材料磨损量随循环次数的变化情况

根据以上图示和分析可看出,配方2复合材料在上述温度与湿度条件下进行高低温湿热交变循环后,其力学性能保持率达到97%,摩擦因数与磨损量均未发生明显变化。表明配方2复合材料在此温、湿度条件下具有优异的耐湿热能力。

2.2 数据偏差分析

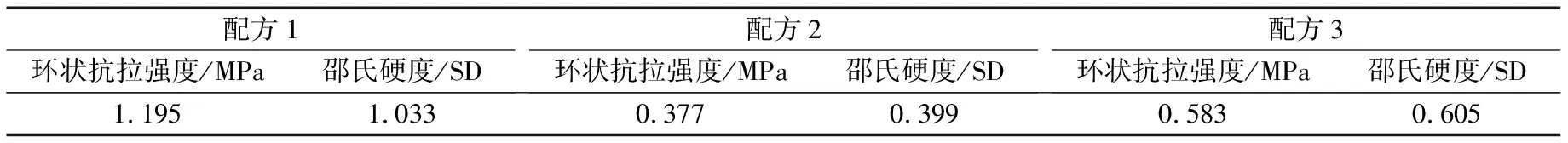

由于经历30次高低温交变及湿热循环前后7个批次3种复合材料的力学性能测试数据呈不规则变化。为了验证测试数据偏差值是否由系统误差引起,对这3种复合材料循环前后7个批次单次测试数据标准偏差(表1)与7批次试验结果标准偏差(表2)进行对比。其中7个批次单次测试数据标准偏差是指每次高低温循环后同一水平测试的5个样品,根据GB 3360—1982计算得到的标准偏差;而7批次试验结果标准偏差,是对每种样品经30次高低温交变及湿热循环前后进行测试得到的7个平均数值根据GB 3360—1982计算得到的标准偏差。

表1 3种保持架材料7个批次单次测试数据标准偏差

表2 3种保持架材料7批次试验结果标准偏差

由数据分析结果可以看出,虽然3种复合材料力学性能在经历30次高低温及湿热循环后测试数据有所偏差。但7批次试验结果的标准偏差小于7个批次单次测试数据标准偏差最大值,系统误差在试验要求可接受的范围内[2]。从表2看出,采用配方2制成的复合材料环状抗拉强度和邵氏硬度试验结果标准偏差在3种复合材料中最小,表明其试验波动范围小,重复性最好,再次证明该复合材料性能是可靠的。

对3种配方复合材料经30次高低温及湿热循环前后进行摩擦磨损试验,结果表明,摩擦因数重复性较好,波动值为0.01,其中配方2的波动值最小,为0.008;配方2的磨损量波动范围较小,而且最终磨损量数值也较小;而配方1的摩擦因数较小,但磨损量较大,表明该复合材料耐磨性较差;配方3的摩擦因数较大,磨损量与配方2相当。

3 结论

(1)经过30次高低温及湿热循环试验,3种不同配方的聚四氟乙烯/铅粉复合材料的环状抗拉强度、邵氏硬度及摩擦性能无明显下降趋势,其中环状抗拉强度、邵氏硬度仍能保持原始值的89%以上。充分表明这3种聚四氟乙烯/铅粉复合材料在上述温、湿度试验条件下具有优异的耐湿热能力。

(2)根据3种不同配方的聚四氟乙烯/铅粉保持架材料高低温湿热交变循环试验数据,综合其力学性能和摩擦性能可知,配方2制成的复合材料综合性能优良。