衬垫改性对自润滑关节轴承摩擦学性能的影响

占松华,柏耀星,邱明

(1.台州科锦轴承有限公司,浙江 台州 318050;2.河南科技大学,河南 洛阳 471003)

自润滑关节轴承是在内、外圈之间镶嵌或粘结一层自润滑衬垫层,用衬垫层表面的自润滑材料与钢制内圈的摩擦来代替钢制内、外圈之间的摩擦,从而实现其在航空航天、铁路机械等领域高载荷、长寿命、免维护、易拆卸和自润滑等方面的要求[1]。因聚四氟乙烯(PTFE)具有摩擦因数低,耐腐蚀等优点,被用来作自润滑垫层,但其不耐磨,限制了其作为自润滑垫层的应用范围。为此,开展了大量其他功能性纤维与PTFE复合自润滑材料的研究工作[2-5]。芳纶纤维具有高拉伸强度和高弹性模量,且价格便宜、原料易得,已被广泛用于与PTFE复合编织,以提高其耐磨性、力学性能和尺寸稳定性。然而,芳纶与PTFE编织的衬垫表面活性低,结晶度高,表面光滑,与黏合剂的浸润性不好[6],易导致衬垫与黏合剂之间的界面结合力差。而衬垫粘结不牢固将引起摩擦过程中衬垫起皱甚至脱落,导致摩擦因数增大、磨损加剧。

稀土元素具有独特的化学性质和很强的活性,稀土原子的4f电子对原子核封闭不严,显示较大的有效核电荷,对其周围原子的电子有较强的吸引力[7],而且稀土离子是典型的硬阳离子,与PEFE中的氧、氟等有较强的结合能力,且其同配位原子之间的结合键多具有较强的离子键性。因此,对编织衬垫材料进行稀土处理可以改善材料的界面结合力及其摩擦学性能[8]。

1 试验

1.1 原料与试验轴承制备

向心关节轴承基本尺寸为:外圈外径35 mm,外圈宽度12 mm,内圈内径20 mm,内圈宽度16 mm,球径29 mm。轴承内、外圈材料为GCrl5轴承钢,衬垫材料选用芳纶/PTFE纤维编织而成。

制备前先对芳纶/PTFE混合纤维编织衬垫进行稀土表面改性处理,具体步骤为:(1)在室温下将关节轴承纤维衬垫浸入丙酮溶液中浸泡10~14 h,取出后在60~80 ℃烘箱中烘干10~20 min。(2)把经丙酮处理后的纤维衬垫浸入稀土改性剂溶液(其组分为氯化镧化合物、去离子水、氯化铵、硝酸和尿素)中浸泡2~3 h,过滤后在80~120 ℃烘箱中烘干20~30 min。然后将烘干的衬垫用黏合剂(双组份增强型环氧胶)粘接在外圈内表面上,将内圈装上后置于100 ℃下固化4 h,制得试验用轴承试样。

1.2 试验设备及方法

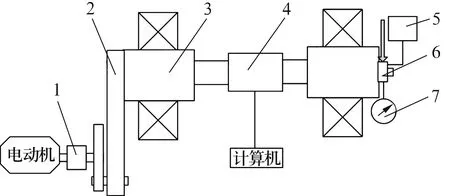

摩擦学性能试验采用自制的关节轴承摩擦磨损试验机(图1),利用扭矩传感器、杠杆百分表和热电偶对试验过程中的摩擦力矩、磨损量以及温升的变化进行实时的记录。制定的试验方案为:(1)摆动频率为2,2.5,3和3.5 Hz;(2)摆动角度为±10°;(3)对轴承施加的载荷为52 MPa;(4)实验室环境条件为常温。试验过程为:(1)对不同类型关节轴承进行编号;(2)将轴承装入试验机静压15 min;(3)将扭矩传感器、磨损量等测试部分调整到工作状态;(4)检测整个试验过程并定时记录磨损量参数;(5)轴承摆动次数为25 000次。测试完毕后通过扫描电子显微镜(SEM)以及能谱仪(EDS)分析衬垫磨损表面微观形貌。

1—齿轮箱;2—摇杆;3—主轴;4—扭矩传感器;5—热电偶;6—轴承;7—百分表

2 结果与讨论

2.1 摩擦试验结果分析

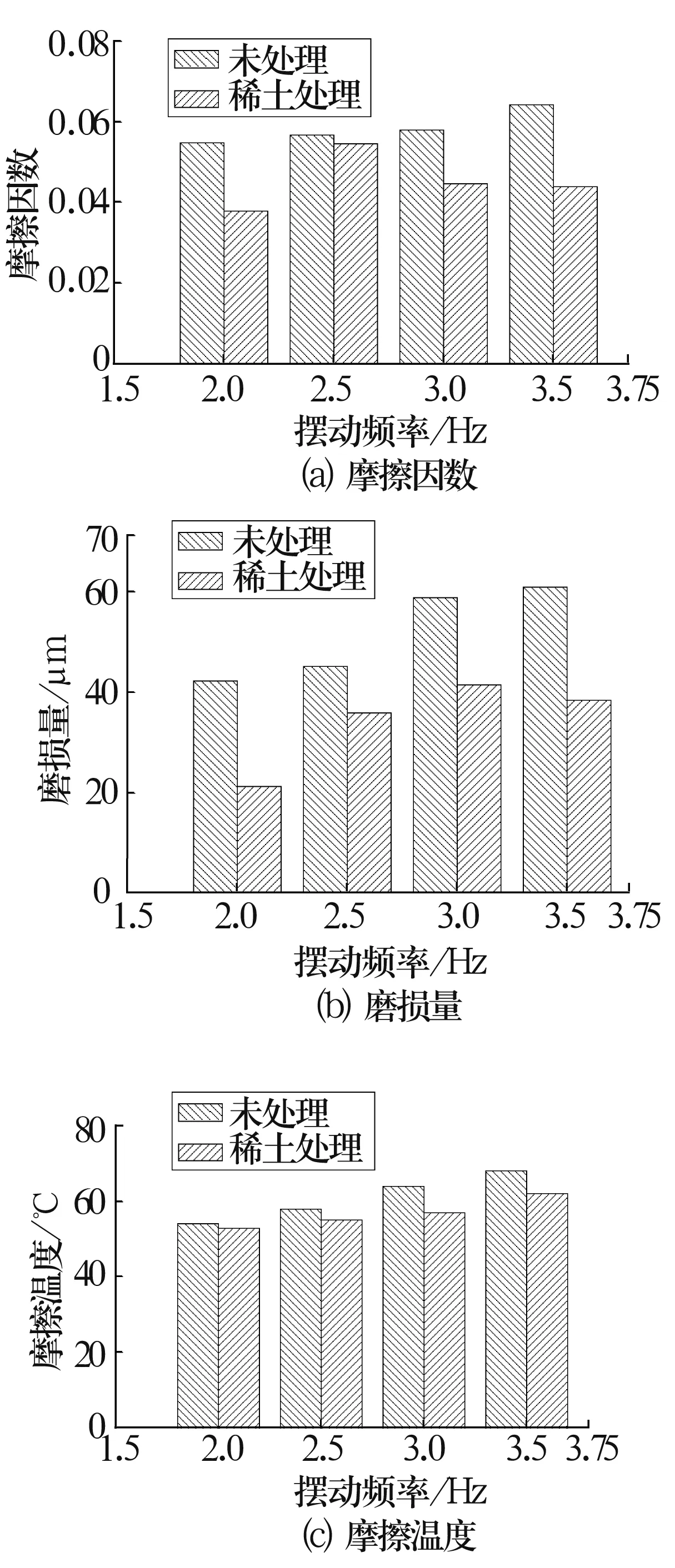

图2所示为未处理和稀土处理衬垫关节轴承在4种摆动频率下摩擦因数、磨损量及温升变化图。由图2a可知,未处理衬垫自润滑关节轴承摩擦因数随摆动频率的增加而增大,而经稀土处理衬垫关节轴承的摩擦因数随着摆动频率的增加在2~2.5 Hz时逐渐增加,但在2.5~3.5 Hz时呈减小趋势。总体来说,稀土处理衬垫关节轴承摩擦因数较小,减摩性能较好。

图2 对比轴承随摆动频率变化的摩擦学性能图

从图2b可知,未处理轴承磨损量随摆动频率的增加而增大,而稀土处理轴承磨损量有先上升后下降的趋势;在固定接触应力52 MPa条件下,当摆动频率为2~3.5 Hz时,经稀土处理衬垫关节轴承磨损量均低于未处理衬垫轴承,这表明经稀土处理衬垫关节轴承在上述试验条件下具有较好的减摩及耐磨性能。从图2c摩擦温度变化图可知,在4种摆动频率下,未处理与稀土处理衬垫关节轴承都随着摆动频率的增加而增大,且经稀土处理后摩擦温度低于未处理关节轴承,说明在此条件下经稀土处理后轴承产生的摩擦热较少,温升较小。综合试验轴承的摩擦学性能变化图可知,衬垫经稀土处理后,轴承的摩擦因数、磨损量及摩擦温升均显著降低,这说明衬垫经稀土处理后摩擦学性能得到了明显的改善与提高。

2.2 微观分析

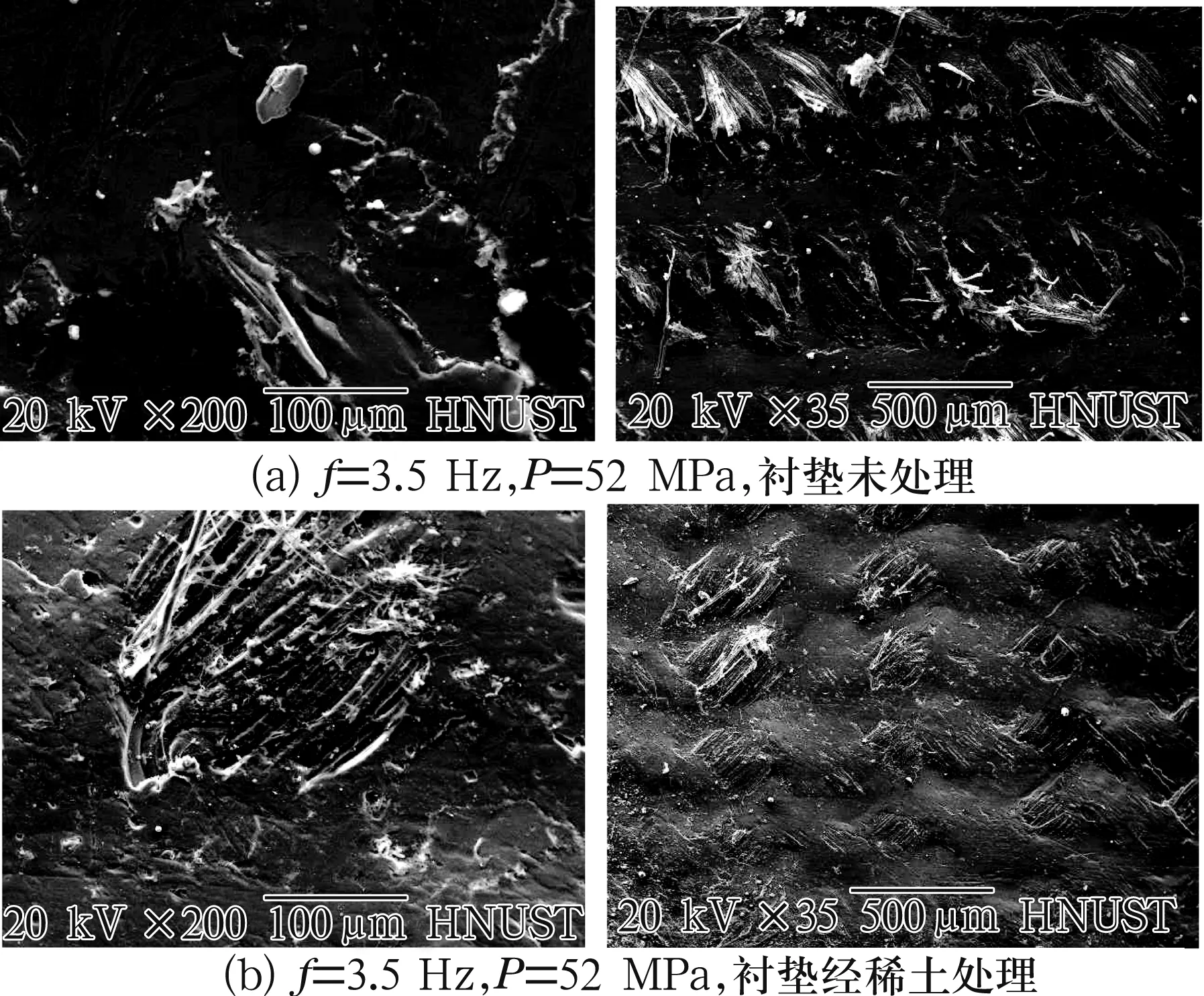

图3为衬垫未处理与稀土处理的关节轴承在摆动频率3.5 Hz、接触应力52 MPa下磨损表面SEM照片。从图中可知,对衬垫进行稀土处理改性后,明显改善了混合纤维编织衬垫的减摩耐磨性能,充分发挥了PTFE纤维编织衬垫的自润滑功能,在相同工况条件下,纤维编织衬垫经稀土处理后磨损情况相对于未处理较轻。

图3 未处理衬垫与稀土处理衬垫磨损后的SEM照片

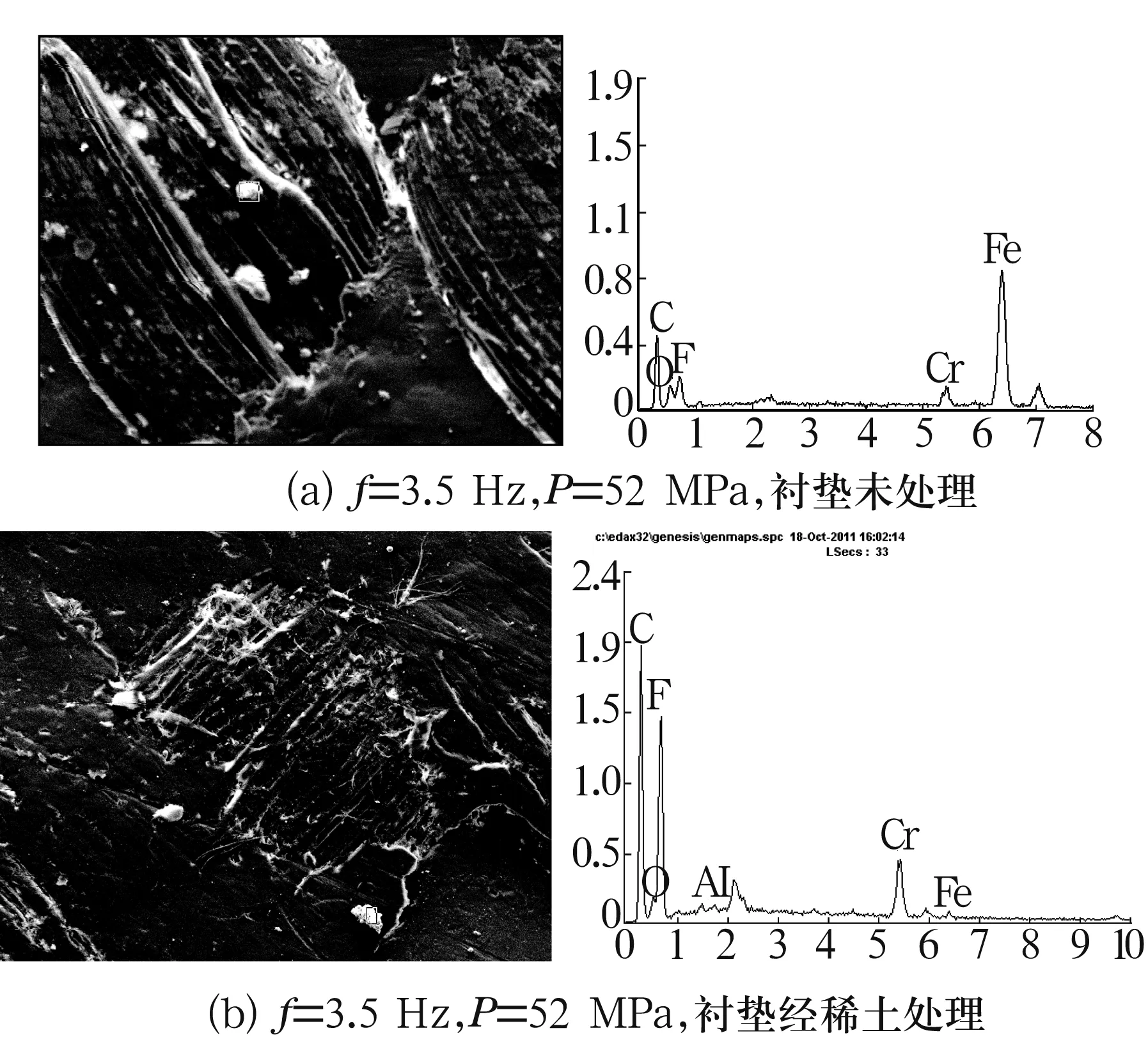

图3a为衬垫未处理关节轴承磨损后SEM照片,由图可以看出,未处理关节轴承衬垫已经遭到严重破坏,衬垫材料中PTFE纤维磨损比较严重(已基本被磨穿),衬垫基体材料芳纶纤维编织凸出部分已经散乱开来,并且已有不少纤维丝被磨断,衬垫表面表现出大量被磨断散乱开的纤维丝。从200倍图中可知,衬垫表面依然有许多褶皱以及片状脱落物,这是摩擦后没有磨完的转移膜,正是这些遗留转移膜存在,使得轴承衬垫还存在一定的自润滑功能,没有导致轴承立即失效。可见在未处理条件下,轴承在受到较大载荷和摆动频率后,衬垫材料发生了较严重的磨粒磨损,一部分纤维基体材料已经被撕裂甚至脱落,大量的脱落物在轴承连续工作条件下转变为磨屑,一部分粘附在轴承内圈外表面的配副上,一部分随着转动被挤压排挤出来。并由图4a衬垫未处理能谱图可知,纤维编织衬垫上可以清晰地看到从关节轴承内圈外球面上转移过来的大量铁元素与铬元素,说明未处理轴承发生了较重的粘着磨损,其摩擦状态较为恶劣,此时并没有充分发挥PTFE转移膜的润滑作用,并在热、压力以及摆动频率的作用下使得关节轴承内圈上的铁元素和铬元素逐渐转移镶嵌于衬垫纤维材料间的缝隙中,进而产生磨粒磨损,加剧了轴承的磨损。随着PTFE纤维自润滑材料被磨完,芳纶纤维基体材料被磨断,纤维衬垫遭到了严重破坏,自润滑功能下降直至丧失,导致关节轴承摩擦因数增大,摩擦温度升高,磨损加剧,最终导致轴承失效。

图4 衬垫未处理与稀土处理能谱照片

图3b为衬垫经稀土处理的关节轴承磨损后SEM照片,从图中可见,在接触压力52 MPa,摆动频率3.5 Hz条件下磨损后,衬垫比较光滑平整。从35倍SEM照片可以看出,经稀土处理后的轴承衬垫磨损表面相对于未处理衬垫略微磨损,而芳纶纤维基体材料已初步显露出来,说明稀土处理衬垫经磨损后受到的破坏较轻。从200倍SEM照片可以得知,虽然可以明显看出芳纶纤维基体材料被压平,纤维束出现散乱,磨损过程中发生了轻微的粘着磨损(图4b),但并没有出现未处理衬垫的芳纶纤维撕裂、磨断现象;而且从图中可以明显看到皱褶状及片状起润滑作用的PTFE转移膜的存在,正是这些完好的转移膜改善了关节轴承摩擦状态,使其摩擦因数、磨损量以及摩擦温度较低。可见,处理后轴承摩擦学性能较优,这是由于稀土处理能改善纤维编织衬垫的减摩耐磨性能,并充分发挥衬垫自润滑功能的作用。

3 结论

(1)通过对轴承摩擦因数、磨损量、摩擦温度的对比分析发现,稀土处理衬垫改善了轴承在试验过程中的摩擦磨损性能。

(2)稀土处理可以增强PTFE衬垫的减摩耐磨性能。

(3)通过微观分析,未经改性处理轴承衬垫的磨损机制主要为磨粒磨损、粘着磨损;而稀土处理轴承衬垫主要发生粘着磨损,这是由于衬垫经稀土表面改性后自润滑功能得到增强,进而具有较好的摩擦磨损性能。