6407M/P63S0深沟球轴承保持架电铆用胎具的改进

李鸿刚

(哈尔滨轴承集团公司 南直轴承分厂技术质量室,哈尔滨 150036)

1 保持架结构及电铆时存在的问题

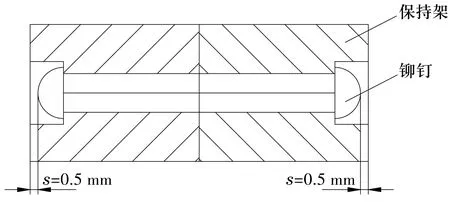

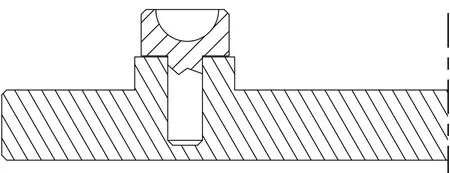

6407M/P63S0深沟球轴承保持架为车制黄铜双半保持架,保持架两端面均匀分布着6个带沉孔的铆钉孔,结构如图1所示。采用电铆机铆合保持架铆钉,铆钉为长铆钉(Ф2.5 mm×24.8 mm),材料为碳素钢ML15。依照铆合工艺质量要求,电铆后铆钉头与保持架两端面必须要有一定的凹进距离(图2),电铆后铆钉头两端大小一致均匀,不能有肉眼看到的明显歪钉、错位及“双眼皮”等现象。如果铆钉头铆合后高于保持架表面,成品轴承安装在主轴上,铆钉与轴肩或箱体将发生干涉。

图1 6407M/P63S0轴承保持架结构实物图

图2 铆钉电铆后工艺质量要求

由于现用电铆胎具底座没有6等分凸台,铆钉在电铆时不能完全固定,电铆后铆钉与保持架之间会出现一定的间隙h(图3)。这样就无法实现有效铆合,装配后出现用手触动铆钉时,铆钉可以在铆钉孔内来回窜动;手握轴承外圈晃动时,双半保持架有轻微碰撞等现象。

图3 铆合后原电铆胎具与轴承的状态

若依然使用现有工装进行电铆,为保证铆合质量,必须重新设计胎具。在胎具上加工出6等分的凸台,凸台表面加工出与铆钉头圆弧形状大小一致的球窝,凸台球窝与铆钉头完全接触定位,铆合后,铆钉与双半保持架形成一个整体,保证严实无间隙。胎具材料要求使用黄铜,因为黄铜的导电性能好,且硬度不高,不会对成品轴承各零部件造成磕碰伤。但重新设计胎具,加工周期较长,成本较高,对凸台的等分和球窝的大小、深浅要求严格,当等分或球窝加工存在误差时,铆钉将不能完全固定或电铆后铆钉头高度不一致。

2 改进措施

基于上述分析,对现用保持架加以改进来作为胎具,改进后的胎具如图4所示。在保持架铆钉孔中利用手动压力机分别压入6个定位柱,在定位柱前端加工出与铆钉头圆弧形状、大小一致定位的圆弧,利用圆弧将铆钉头完全顶起定位,定位方便快捷,铆合保持架时只需对正铆钉孔即可。

图4 改进后胎具结构简图

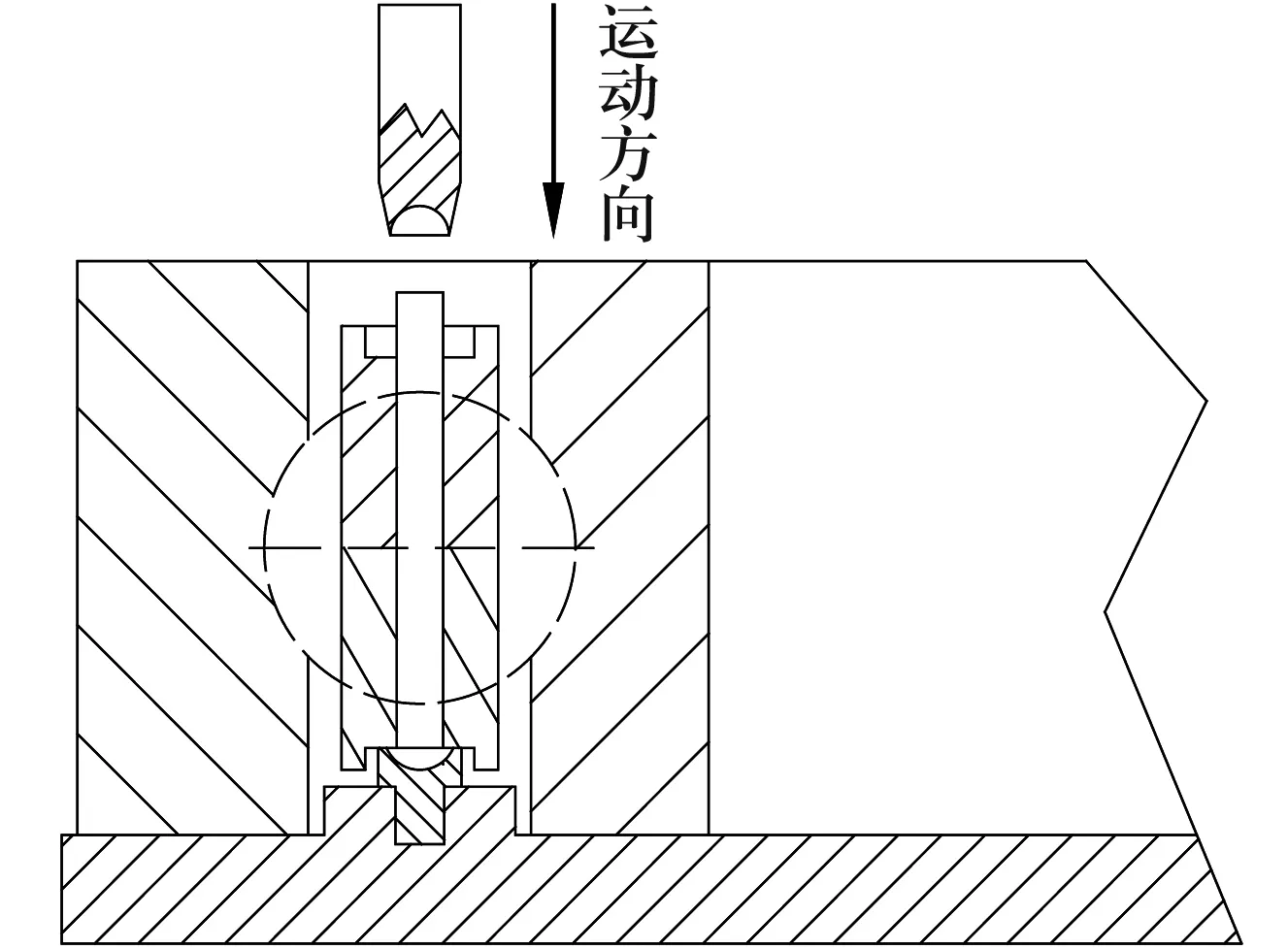

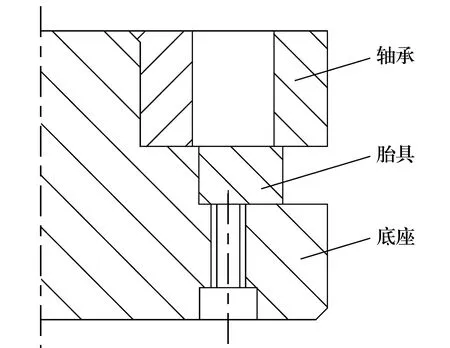

铆接时电铆头(材质为钨钼合金)通电加热,在人力的作用下向下运动,使铆钉头迅速融化成形在电铆头半圆弧内,电铆头与轴承的接触状态如图5所示。由于胎具质量太轻,铆合力可能造成轴承和胎具体整体向外翻转,铆钉不能完全被铆合,出现空隙、歪钉、电铆头破坏保持架铆钉沉孔边缘等质量问题,达不到技术要求。为此设计了一个底座(材料为45#钢或铸铁)以增加整体质量,电铆时轴承内圈与底座上端接触,使轴承、胎具和底座形成一个整体,稳定性大大提高,电铆时轴承不会出现翻转现象。改进后胎具、底座及轴承的接触状态如图6所示。

图5 铆接时电铆头与轴承的接触状态

图6 底座与胎具体、轴承电铆前结合状态

3 应用效果

对不同规格、多个批次的产品进行实际铆合验证,电铆6407M和 6410M轴承各 100套,使用改进前胎具电铆无法对保持架进行有效铆合,采用改进后的胎具,铆合后检测合格率均为100%。改进胎具后的铆合工艺,操作方便、快捷,铆合后产品外观质量好,铆合稳定性大幅提升,生产效率提高。

实践表明,利用现有配件结构并加以改进能够在很大程度上解决特殊产品对工装的依赖,只要工装改制合理、得当,可以满足特殊产品的要求,有效促进生产效率的提高,降低生产成本。