大轴重铁路货车轴承试验机

曲圣贤,马文,姚成良,刘华军,李信成

(瓦房店轴承集团有限责任公司 工程技术研究中心,辽宁 瓦房店 116300)

为了促进铁路货车提速和重载运行的发展,铁道部开展了30 t轴重技术研究,以增加通用货车轴重技术储备,这也对轴承提出了更高的要求。因此,设计了一种铁路货车轴承试验机,以满足30 t轴重353132X2-2RS和27 t轴重353130X3-2RS-ZC等规格铁路货车轴承性能及寿命的试验。通过对大轴重铁路货车轴承在试验台架上的运转试验,验证轴承是否能够满足装车运行的要求。

1 试验机结构组成

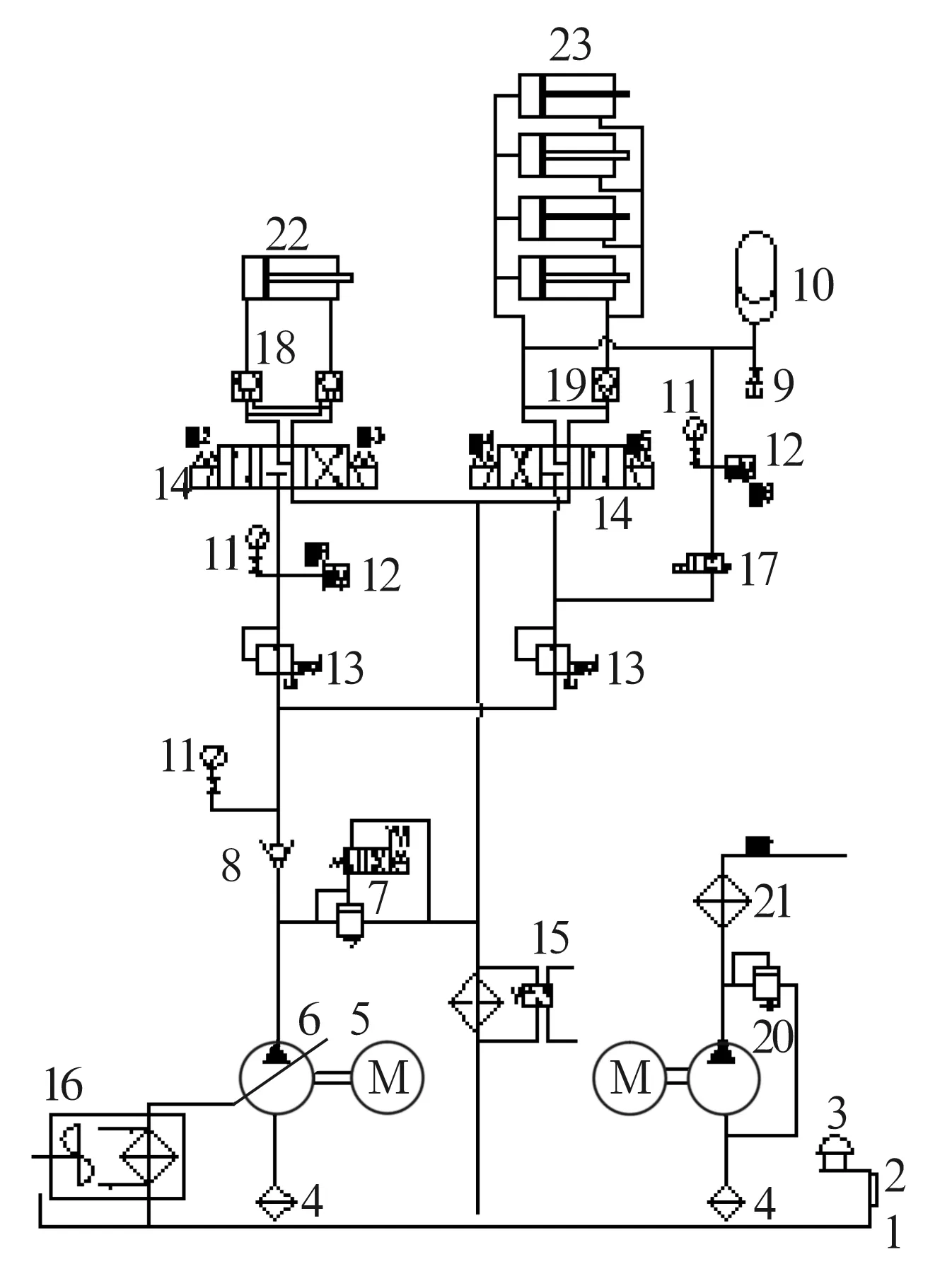

铁路货车轴承试验机结构如图1所示,主要由机械、液压、润滑和电气控制4部分组成。机械部分是试验机的主体,连接所有部件以满足使用功能并受重承载;液压部分是试验机施力的供源;润滑部分主要为主轴轴承提供润滑;电气控制部分是试验机指令控制的核心,通过这几部分的相互配合,实现试验机的运转、加载、检测和数据输出。

1—径向加压油缸; 2—润滑油箱;3—机体;4—驱动电动机;5—径向拉压传感器 ;6—导杆;7—轴向加压油缸; 8—导杆螺母; 9—左连接板;10—轴向拉压传感器;11—胀紧套;12—T形块;13—左加压座;14—胀套锁紧螺母;15—主轴支承座;16—导杆支座;17—三角带轮;18—右连接板;19—连接板内螺母;20—连接板外螺母;21—右加压座; 22—加压座里盖

1.1 机械部分

主轴旋转通过变频调速电动机驱动和控制,用以满足速度谱的变化要求。试验机工作轴承理论最高转速为2 000 r/min,相当于车速325 km/h。主轴支承座内装有一套双列圆柱滚子轴承和一套深沟球轴承,采用自动润滑系统。为避免主轴在受力时产生应力集中,防止疲劳断裂,提高主轴的使用寿命,主轴工作轴承采用胀套锁紧螺母实施轴向紧固。如图2所示,当主轴工作轴承装好后,把内锥套靠到工作轴承内圈外端面上,然后上紧螺母,这时,外锥套通过其内锥面把径向分力传递给开有轴向长槽的内锥套,使内锥套紧紧地固定在主轴上,从而使工作轴承定位。导杆采用铜套导向,为滑动摩擦,因此要进行定时润滑,降低摩擦阻力,提高运动的灵敏性和使用寿命。

1—工作轴承;2—内锥套;3—外锥套;4—螺母

1.2 液压部分

试验机液压系统工作原理如图3所示, 液压系统使用压力为28 MPa,流量23 L/min,电动机功率11 kW,采用46﹟抗磨液压油。比例减压阀根据输入的电压信号变化输出所需的出口压力。轴向加载方式为变向变载,最大加载能力188.8 kN(20 MPa);径向加载方式为恒载,两端各有两个油缸实现,并各自有一个拉压传感器进行压力信号传递;每端径向最大加载能力251.3 kN(20 MPa),两缸总计502.6 kN。

1—油箱;2—液面计; 3—加油口; 4—吸油滤油器; 5—电动机联轴器钟罩;6—泵; 7—电磁溢流阀;8—单向阀;9—截止阀;10—蓄能器 ;11—压力表及开关;12—压力传感器;13—比例减压阀放大板;14—电磁阀; 15—过滤器;16—风冷却器;17—无泄漏阀;18,19—液控单向阀 ;20—润滑泵组; 21—精密过滤器;22—轴向加压缸;23—径向加压缸

如图3所示,开始时,径向油缸有杆腔充满油液,压力达到所需压力,同时蓄能器储压,换向阀换向处于中位,径向油缸处于保压状态。随着时间的推移,压力降到设定值之后,高精密小流量无泄漏阀换向,继续给径向油缸充压,如此循环交替进行。

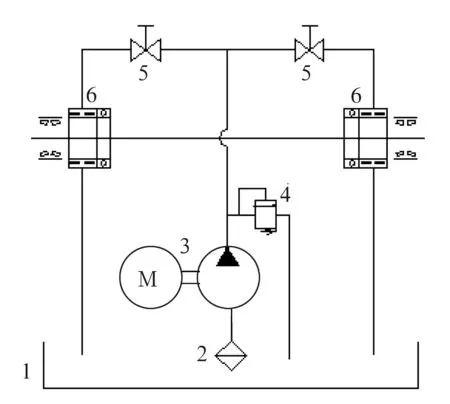

1.3 润滑部分

试验机采用油液循环自动润滑系统,如图4所示。油箱设在机体内部,空间大,散热快,可减少换油频率。润滑油泵流量为6 L/min,压力可调范围为0.5~2 MPa,采用精密吸油过滤器对油液进行循环过滤。流量通过流量阀调节,油箱初次加油量为100 L。主轴轴承在高速旋转下实现油液润滑,可产生一个良好的运行环境,也利于主轴轴承的散热,提高主轴轴承的使用寿命。

1—油箱;2 —滤油器;3— 润滑泵组;4—溢流阀;5—流量阀;6—工作轴承

1.4 电气部分

铁路轴承试验机测控系统的硬件配置如图5所示,包括工控机、高速数据采集板、普通数据采集板、开关量输入输出板及其他辅助部分。其中,高速数据采集板采集轴承的振动信号,监测轴承的振动特性。普通数据采集板包括D/A转换和A/D转换两部分,A/D转换部分用来采集各种温度信号、液压系统的压力信号以及轴承的载荷信号等;D/A转换部分输出标准的电信号,用来控制比例阀和变频器,实现变载变速。开关量板卡用来处理系统的开关量输入输出,包括液压系统的启停、报警等等。

图5 试验机电气硬件配置图

2 电动机功率计算选择

2.1 设计参数

试验轴承外形尺寸:Φ150 mm×Φ260 mm×187 mm(353130X3-2RS-ZC);Φ160 mm×Φ270 mm×195 mm(353132X2-2RS)。最大径向试验载荷:250 kN。最大轴向试验载荷:100 kN。最高试验转速:1 100 r/min(相当于180 km/h)。

2.2 摩擦力矩

试验机加载如图6所示,图中Fa为轴向载荷;Fr为径向载荷;F1,F2分别为工作轴承1,2的支反力。以30 t轴重353132X2-2RS设计参数为计算依据,确定出工作轴承d=220 mm,分别计算工作轴承和试验轴承在载荷下的摩擦力矩。取圆锥滚子轴承摩擦因数为0.003 5,圆柱滚子轴承摩擦因数为0.002[1]。

图6 大轴重铁路货车轴承试验机加载简图

由图6可知,F1=F2=Fr=250 kN,则工作轴承(圆柱滚子轴承)摩擦力矩为

M=0.5F1dμ

=0.5×250 000×0.22×0.002×2(2套轴承)

=110 N·m。

圆锥滚子轴承摩擦力矩为

=269 258 N,

M=0.5F合dμ

=0.5×269 258×0.16×0.003 5×2(2套轴承)

=151 N·m,

M总=110+151=261 N·m。

2.3 电动机功率

由已知参数计算得电动机功率为[2]

P=Mn/9 550

=261×1 100/9 550=30 kW 。

因此,选择电动机功率为45 kW。

3 试验机工作原理

如图1所示,试验机可模拟机车车辆轴承实际工作状态,自动施加线路载荷谱、速度谱及环境风速谱,施加如正弦波、三角波、矩形波及梯形波等各种波形的载荷,对机车车辆轴承实现动态模拟试验。测量和控制部分由工控机统一完成。测量部分包括温度、振动、载荷、风速等信号的采集和实时显示,所有测量的数据存入数据库统一管理;控制部分包括对轴向、径向载荷的闭环控制和对主轴转速的变频控制。

大轴重铁路货车轴承试验机轴向加压油缸利用作用力与反作用力原理,通过双导杆,对2套被试轴承同时加压,轴两端的2套被试轴承所受的拉力或压力同时作用在轴上,大小相等,方向相反。工作轴承、机架理论上不承受轴向力。如图1b所示,液压缸前腔进油时,通过活塞杆、拉压传感器、T形块和加压座把力传到被试轴承上,左端被试轴承受拉。同时,油液沿着相反方向也把力通过左连接板、双导杆、右连接板和右加压座加到右试验轴承上,因此,右端被试轴承也受拉。当液压缸后腔进油时,油液的作用原理和前腔进油的原理相同,方向相反,2套被试轴承同时受压。

当2套轴承同时试验时,2个导杆上的胀紧套(4个)处于松弛状态,此时导杆起传递力的作用,左、右试验轴承同时被加载。当单套轴承独立试验时,被试轴承应安装在左端位置上,2个导杆上的胀紧套处于胀紧状态,且其端面必须靠在两导杆支座的相应外端面上,此时导杆不起传递力的作用,只起反向拉杆作用。这时,右侧一端要选用轴向游隙较小不需试验的相同型号轴承,并且把右T形块轴向2个端面的间隙用垫片消除,用以抵抗来自对面施加的轴向载荷, 避免主轴支承座轴承受轴向力。

如图1b所示,组装2个导杆两端的左、右连接扳时,由于导杆可能会窜位,造成组装后位置与理论位置不符,影响正常工作。因此,组装后要检查油缸后出杆的位置,当油缸后出杆的棱边距缸筒后端面为45 mm时,这时活塞的位置处于缸筒的正中位置,工作可靠。当发现轴向加压油缸后出杆的棱边距缸筒后端面位置不对(或大或小)时,可以通过调整无缸侧的连接板内、外螺母,借助点动开关,通过油缸调整后出杆位置。

4 试验结果及分析

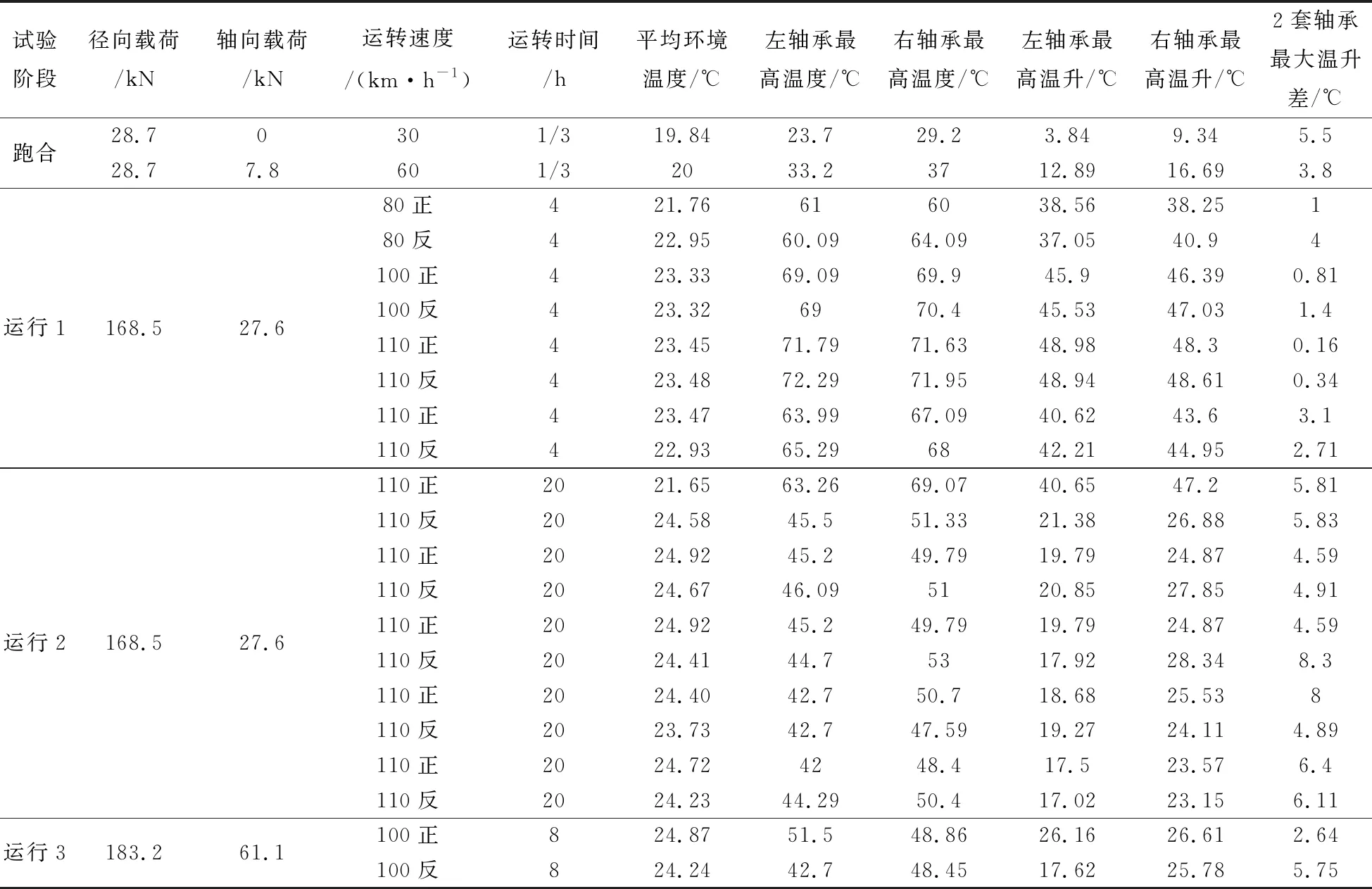

以30 t轴重铁路货车轴承353132X2-2RS为例,对其在各工况条件下的运转温度和温升进行数据记录,结果见表1。

表1 铁路货车轴承353132X2-2RS运转温度和温升

由表1可知,在初始“运行1”的20~30 h内,轴承的温度较高,在第1个110 km/h速度级下2套轴承的温度均达到最高,左轴承最高温度为72.29 ℃,右轴承最高温度为71.95 ℃。在“运行2”阶段,第1个和第10个20 h循环试验中两轴承的温度、温升曲线如图7所示。由图可知,试验轴承的温度、温升基本趋于稳定。

1—左轴承温度;2—左轴承温升;3—右轴承温度;4—右轴承温升;5—环境温度

5 结束语

大轴重铁路货车轴承试验机可以对装车前轴承的性能质量进行预判,可依据试验规范对轴承的旋转性能、载荷作用下工作状态、磨损疲劳寿命等进行检验,为轴承失效分析、寿命计算等提供依据,可以形成完整的生产、检测、试验保证体系,不断完善和指导轴承产品的生产过程。