非接触式密封深沟球轴承漏脂原因分析

赵飞

(洛阳LYC轴承有限公司 球轴承厂,河南 洛阳 471039)

某电动机上使用的6309E-2RZ非接触式密封深沟球轴承出现漏脂现象,并发生异常磨损,使电动机转子产生偏载,造成电动机“烧包”。该型号轴承材料为GCr15钢,油脂为长城低噪声2号锂基脂(允许的工作温度为-20~120 ℃),密封圈为单唇非接触式,为内圈不带牙口的密封结构。现对该轴承的失效原因进行分析,并提出改进措施。

1 外观检查

拆卸下来的轴承外观如图1所示,油脂从密封圈内唇口处大量渗出,呈堆积状。用手推密封圈,不能转动,证明外圈牙口处接触良好。拆开密封圈后,沟道表面仅附着有少量油膜,沟道呈黑色,磨损严重,有烧伤痕迹。大部分油脂堆积黏附在单面密封圈内侧,少部分堆积在保持架兜孔外侧。

图1 漏脂样件

2 原因分析

通过对轴承内、外圈和钢球的硬度及金相组织检验分析,发现均符合行业标准要求。根据样品外观和后续分析认为:润滑脂大量外漏,轴承运转时润滑不充分,是造成轴承烧伤,转子偏载的根本原因。

3 改进措施

3.1 注脂头结构

原注脂头结构如图2所示,注脂头下端与自动注脂机连接后,油脂在压力作用下,通过上端的注脂孔直接注入轴承内部,但油脂只能注入到保持架的两个兜孔之间的钢板上,仅有很少部分进入沟道,轴承运转时,在离心力的作用下,油脂大部分被甩出、堆积黏附在密封圈上形成渗漏,而沟道上的少量油脂无法形成有效油膜,严重影响了轴承的性能和使用寿命。因此,对注脂头的结构进行改进,改进措施如下:

(1)把注脂头顶部垂直注脂孔改成向两侧45°倾斜的小孔(喷射距离最长),使油脂注入方向发生变化,可将其直接注入两侧沟道内,避免了在离心力作用下油脂被甩出的现象;

(2)改变注脂孔两侧注脂斜孔的长度(压力、注脂时间一定的情况下,注脂孔长度越长,注入的油脂量越少),以此向内、外沟道内注入不同量的油脂(一般情况下,密封圈和内圈的接触部分之间发生相对转动,与外圈接触部分不发生相对转动,在不减少总注脂量的前提下,减少内沟道内的注脂量可降低漏脂率);

(3)在注脂头顶部向外沟道注脂一侧的倒角斜坡上打2~3个小孔,在向内沟道注脂一侧倒角斜坡上打1~2个小孔,使注脂点更加分散,起到匀脂作用,如图3所示。

图3 新注脂头

3.2 注脂量控制

对于6309E-2RZ,JB/T 7752—2005《滚动轴承 密封深沟球轴承 技术条件》规定的标准注脂量为9.58~15.3 g,JB/T 8571—2008《滚动轴承 密封深沟球轴承防尘、漏脂、温升性能试验规程》规定油脂体积应占轴承有效空间容积的25%~40%。注脂时用定量泵进行精确控制,可把注脂量集中控制在取值范围中间区域,使批注脂量符合正态分布,依据经验注脂量控制在11~13 g,效果较为理想,避免了在注脂量下限可能会降低轴承寿命,在上限可能会增加漏脂的概率。

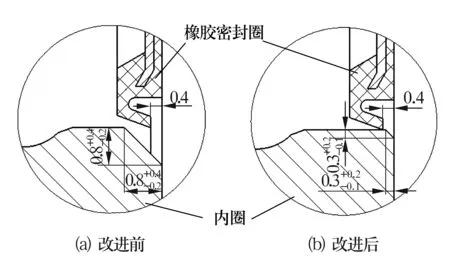

3.3 密封倒角

图4 内圈外径倒角尺寸

3.4 装配游隙

在满足用户使用要求的基础上,装配时尽量使轴承的游隙处于上限,避免电动机超负荷运转时,转子变形量增大,造成轴承异常磨损,温升加剧。

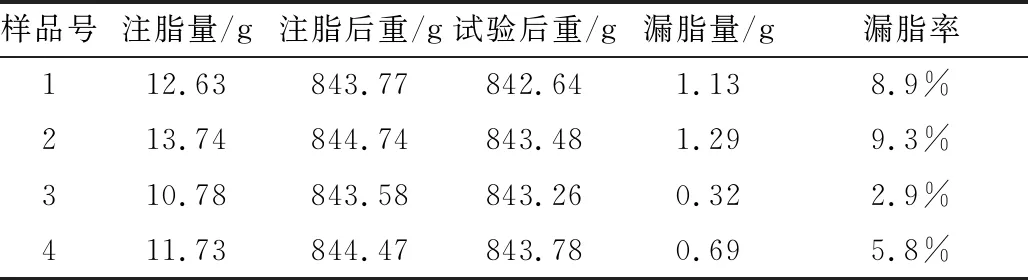

4 改进效果

通过采取以上措施,将新装配出的6309E-2RZ在B30-60型漏脂试验机上进行试验。加载额定动载荷为52.9 kN,径向载荷Fr为490 N,试验转速n为1 350 r/min,试验时间6 h,润滑脂为长城低噪声2号锂基脂,试验后自然冷却。通过试验可知,轴承运转情况良好,密封圈内唇口处仅有少量油脂渗出,通过试验前、后4套样品轴承的称重对比(表1),可知轴承漏脂率均低于允许漏脂率10%的标准,满足了用户要求。

表1 试验轴承漏脂率