物理设计可制造性优化的研究

刘正尧

华北计算技术研究所加固计算机产品事业部,北京 100083

物理设计可制造性优化的研究

刘正尧

华北计算技术研究所加固计算机产品事业部,北京 100083

1 引言

在过去数十年中,IC设计方法经历了几次发展的拐点,目前正面临又一个拐点,在这个拐点,设计师需要在设计中具有更强的预测能力以弥补制造工艺如光刻和蚀刻工艺中产生的变化[1]。微影制程技术在IC制造中一直扮演着举足轻重的角色,随着线宽由亚微米进入纳米时代,微影技术也需不断地提高解析度以制作更微小的特征尺寸。当刻蚀光线波长接近甚至小于掩膜电路特征尺寸时,就会产生“所见非所得”的问题,可制造性问题由此产生。在20世纪80年代,IC特征尺寸为3.0 μm,远大于刻蚀光(此时采用可见光)波长0.436 μm;到20世纪90年代中期,二者已经接近;之后,刻蚀光波长的发展越来越跟不上IC特征尺寸发展的步伐,二者矛盾越来越凸显出来。因此,物理设计可制造性的基本问题是:亚波长光刻(Sub-wavelength Photolithography)问题[2]。

本文在总结这类问题解决途径的基础上,对其进行了详细分析;对相关问题提出自己的见解,并给出基于模型可制造性设计的优化设计流程。

2 可制造性工艺技术

2.1 工艺技术的理论依据

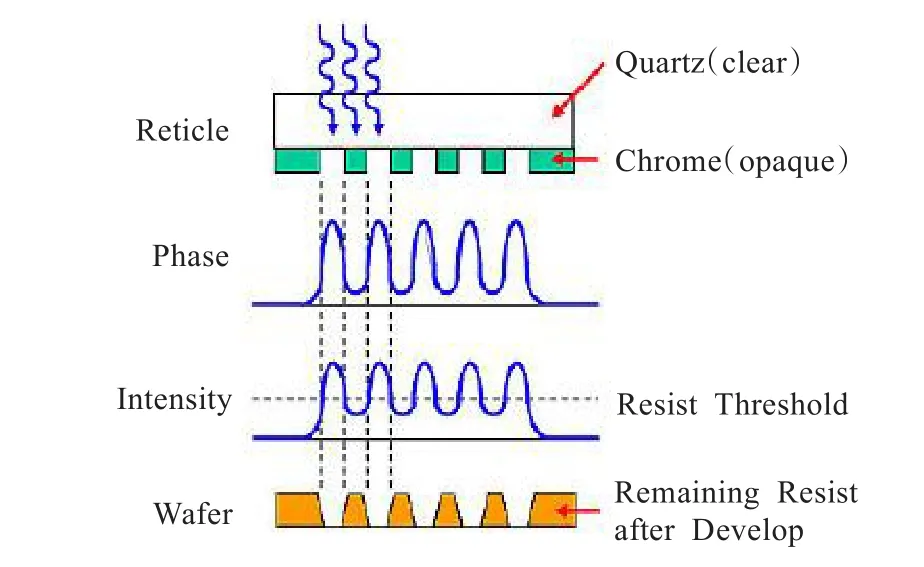

可制造性技术的基本理论依据为瑞利公式(Rayleigh equation):

其中,k1是比例系数,对于单次曝光的k1值为0.25[3];λ是光波长;NA是镜片的光学数值孔径,一般视为常量。由瑞利公式可知,若用Lmin表示最小解析度(Minimum Printable Feature Size),则有:

2.2 工艺技术分类

由上一节的讨论得知,制作更小特征尺寸的解决方法就是“提高解析度”,也即减小Lmin,而由2.1节公式可知,Lmin正比于光波长λ,正比于k1。所以,提高解析度的方法也相应的有两类[4]:

(1)减小刻蚀光波长;

(2)采用光学解析度增强技术(Resolution EnhancementTechnologies,RET)进一步减小k1。

对于第一种方法,可以采用波长157 nm的真空紫外光(VUV),波长13 nm的极短紫外光(EUV)以及投影式电子束(EPL)等。但该方法的缺点也很明显:减小刻蚀光波长,意味着更换新的光源、光刻系统,其成本极其高昂。故现阶段工业界更多采用的是第二种方法——光学解析度增强技术。

2.3 解析度加强技术

目前最常采用的解析度加强技术有下面四种:

(1)光学近接修正(Optical Proximity Correction,OPC);(2)相位移光罩(Phase-Shift Masking,PSM);

(3)亚分辨率辅助图形技术(Sub-Resolution Assist Feature,SRAF),利用辅助图形拼接,改变故有掩膜,提高解析度;

(4)偏轴照射(Off Axis Illumination,OAI),利用光波不同的传播路径抵消一阶绕射,从而使解析度提高。

四种技术中,又以光学近接修正(OPC)和相位移光罩(PSM)最为重要[5]。下面重点讨论这两种技术。

2.3.1 光学近接修正(OPC)

光学近接修正(OPC),是通过调整光罩孔径来相加或相减所需的光束,以增加图案的精确度。采用光学近接修正(OPC)后,成像效果要明显好于不采用光学近接修正(OPC)的版图(如图1)。

图1 OPC增加设计复杂度及费用

光学近接修正(OPC)技术存在以下缺点:

(1)调整光罩孔径需改变原有掩膜轮廓,极大地增加了掩膜设计的复杂度以及掩膜的制造成本;

(2)随着电路复杂度的不断提高,能否设计出合理的光学近接修正(OPC)掩膜面临着极大的挑战[6]。

2.3.2 相位移光罩(PSM)

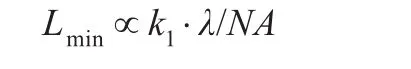

相位移光罩(PSM),是通过在光罩上建立图形结构,使其在影像上引进加强性的对比干涉条纹。该技术在掩膜板上提供一个相位移光罩,该光罩包含有复数个第一、二相位移透光区域和一非相位移区域。第一、二相位移透光区域呈规律性交错阵列排列,且第一、二相位移透光区域被非相位移区域分隔,再进行一个曝光制程,则会在光阻层内形成分别相应于第一、二相位移透光区域的封闭图案。其原理如图2所示。

目前,工业界最常用的相位移光罩掩膜有以下两种[7]:

(1)双边掩膜(Binary Mask);

(2)轮替式PSM(Alternating PSM,AltPSM)。

二者的原理图分别由图3和图4给出。

相位移光罩(PSM)在临近波产生异像波前,可消除(确切地说是减弱)二者的光学干涉。

图3 双边掩膜(Binary Mask)

图4 轮替式PSM(AltPSM)

2.3.3 OPC与PSM的对比

OPC和PSM都是目前工业界采用比较多的RET技术,仔细研究其原理特征可以发现:由于PSM是直接改变刻蚀光的波前(OPC是改变被投射的掩膜特征),所以PSM较之OPC,是控制可制造性更直接、更有效的一种方法。

2.4 可制造性工艺总结

传统的可制造性设计(DFM)可看做是物理验证、解析度增强(RET)和掩膜数据准备的综合。

另外,不管是物理验证,还是RET,或者掩膜数据准备,它们突出的共同点都是在设计结束之后才做“后续工作”。

3 可制造性设计模式

可制造性工艺在之前的近三十年里,有效地推动了DFM的发展,但仅有这些(包括OPC、PSM等工艺技术)是不够的。如果DFM主要是曝光解析度的改进(或者说是芯片制造工艺的改进),就不应该叫做可制造性“设计”。可制造性设计,首先应该是一个设计问题。

3.1 基于规则的可制造性(Rule-Based DFM)

传统的可制造性设计模式是基于规则的(Rule-Based)设计。但是基于规则的DFM并不能有效地解决以下问题:

(1)随机导致的良率损失(Yield Loss)。如生产过程中,微尘导致的开路、短路问题(如图5)。这些微尘有时是多余的,有时是缺少的,但设计人员对此几乎无能为力。

图5 微尘导致的开短路

(2)化学机械抛光(Chemical Mechanical Polishing,CMP)导致的良率损失。CMP能够造使圆乃至裸片的互连厚度发生相当大的变化。当设计人员为其互连建模时,他们通常假设一个恒定的厚度。在65 nm技术节点,CMP容易引起互连厚度的变化,阻抗和电容也因此变化,对比模型,这种变化达40%。

(3)其他未知类型导致的良率损失。“未知”的类型,一般与工艺可变性有关,这些影响在设计周期中完全无法得知或被确定,必须在版图后才能予以解决。

此外,基于规则的DFM还面临着“规则爆炸”(Rule Explosion)的困境:

有学者估计,在22 nm技术节点,可制造性的设计规则将达到2 000多页[8],相当于数本牛津大辞典。可见,在22 nm,若还是采用“基于规则”的设计方法,完全满足这些规则将变得不可能,即使可能,也将耗费极大的人力物力成本,这在生产上是无法接受的。

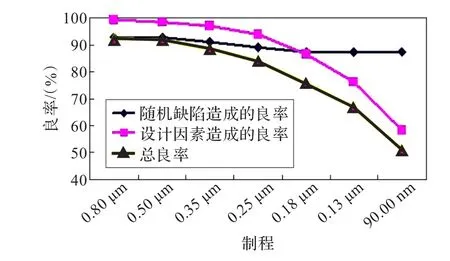

随着技术的不断推进,“基于规则”的DFM越来越制约着生产的发展。图6给出了随着技术推进,由设计而导致的良率损失变化情况。

图6 导致良率损失的因素

由图6可见,随着特征尺寸的不断减小,“设计因素”越来越成为导致良率损失的主要方面。

3.2 基于模型的可制造性(Model-Based DFM)

“基于规则”的设计方法已不能满足设计的需求,需要有一个比规则更好的机制来控制版图设计。近年提出的“基于模型”的设计方法成了该问题的解决之路。“首先,你得确认问题所在,再利用规则锁定,直到最终,问题多到你需要建立一个模型。”(Mentor DTS部门副总裁Joseph Sawicki)。

3.3 可制造性模型

可制造性模型的选取依据是:晶片上光密度分布函数。对于一个光刻系统,光照主要有如下三种[9]:

(1)连续光照(coherent illumination);

(2)离散光照(incoherent illumination);

(3)部分连续光照(partially coherent illumination)。

3.3.1 连续光照(coherent illumination)

3.3.2 离散光照(incoherent illumination)

对离散光照下的讨论与连续光照类似,在此直接给出其表达式:

3.3.3 部分连续光照(partially coherent illumination)

事实上,连续及离散光照更多的是用于理论研究,而几乎所有的真实光刻系统提供的光波都是部分连续的。见于文献的部分连续光照下的可制造性模型可以分为四类:

(1)Abbe逼近(Abbe’s approach);

(2)特征函数扩展(Eigenfunction expansion);

(3)霍普金斯准则(Hopkins formula);

(4)基于连续及离散光照的线性组合的可制造性模型。

对于Abbe逼近和特征函数扩展,它们是将非连续光照分解成若干连续光照,然后计算每一连续光照的分布函数,再将之累加,从而获得整个光照的分布[9]。

对于霍普金斯准则,需要对传播相关系数(Transmission Cross-Coefficients)做预估。

这三者的计算复杂度都很大。

第四种模型,是Cao等人在2007年提出的一种新模型[10]。该模型通过引入“连续性系数σ”,将部分连续光照视为连续光照和离散光照的线性组合,从而很好地解决了模型计算复杂度与模型近似度的问题。

其中,Ith为门限值。这里做了一个细小分割处理:若将布线区边界分割成足够小的片段,则对个片段上的每一点,其光照密度(light intensity)都是相等的,为Iξ。

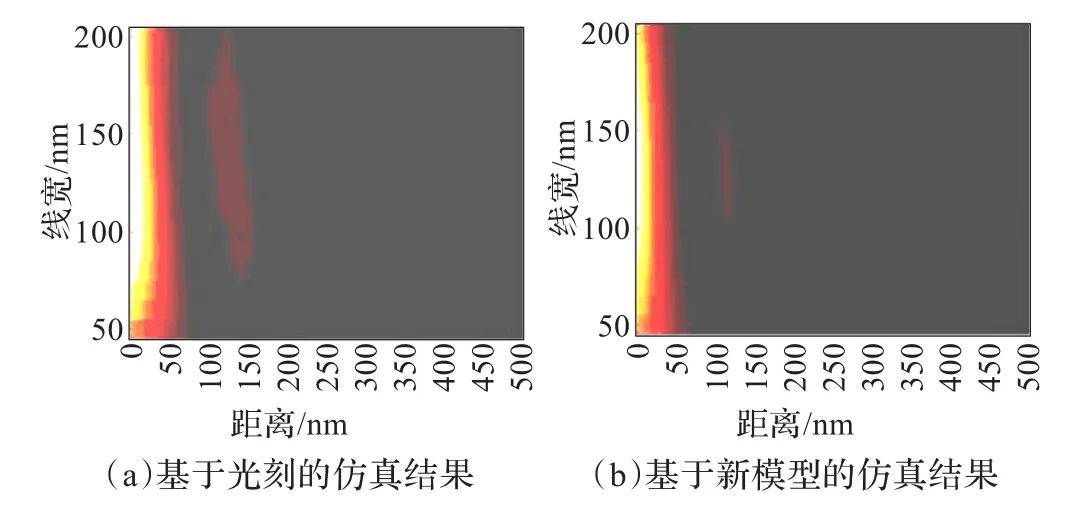

基于该函数的模型构建,其复杂度大大降低。同时,该模型亦有着较好的逼近效果,如图7。

图7 模型检验结果

采用全新体系的基于模型设计方法,较之基于规则的设计方法,必然带来设计流程的变革。真正的DFM,应该是在设计之初甚至之前,就开始考虑可制造性设计问题。

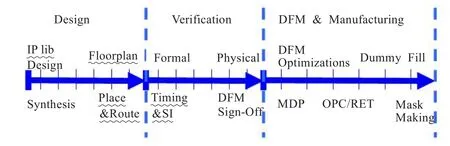

传统基于规则的DFM流程,如图8。

图8 基于规则的DFM流程图

在该流程中,DFM是在验证阶段之后进行的,且早期设计中也不考虑可制造性问题。

基于模型的DFM优化设计流程,如图9。

图9 基于模型的DFM流程图

在图9流程中,用红色标出了与图8中的不同。设计阶段,要考虑产品良率;验证阶段,时序(Timing)及信号完整性(SI)分析采用基于统计学的分析方法;在DFM及制造阶段,不是进行DFM优化(DFM Optimizations),而是进行DFM调整(DFM Tuning)。在各个环节中,都要不断地考虑产品的可制造性能力(Manufacturing Facility),将可制造性思想贯穿在整个过程之中。

4 结束语

DFM优化的发展历程,其实是一个寻找更有效的问题描述机制的过程。制程一步步提高后,凭借单纯对生产工具的改进已经无法胜任,因此有必要将DFM回归设计领域。

随着设计复杂度的提高,较之“基于规则的DFM”,“基于模型的DFM”将是更好的选择。而在此基础上的流程优化,必将对整个物理设计过程起到极大的推动作用。

[1]Maliniak D.影响可制造性设计(DFM)的因素剖析[EB/OL]. [2010-05-15].http://www.eet-china.com/article.HTM.

[2]Socha R.Propagation effects of partially coherent light in optical lithography and inspection[D].Berkley,USA:University of California,1997:150-153.

[3]Hu S,Shah P,Hu J.Pattern sensitive placement perturbation formanufacturability[J].IEEETransactionsonVeryLarge Scale Integration(VLSI)Systems,2010,18(6):1002-1006.

[4]Orshansky M.Computer-aided design for manufacturability[D]. Berkley,USA:University of California,2007:50-51.

[5]李中裕.Lithography in ITRS 2004[R].中国台湾:台湾工研院电子所(ERSO/ITRI),2005:5-12.

[6]Yu P,Pan D Z.Fast predictive post-OPC contact/via printability metric and validation[J].Proc of SPIE,2007,6520:1-10.

[7]Heumann J,Schramm J,Birnstein A,et al.Defect printability and inspectability of Cr-less phase-shift masks for the 70 nm node[C]//Proc of Optical Microlithography XVIII,May 12,2005.

[8]Guardiani C,Bertoletti M,Dragone N,et al.An effective DFM strategy requires accurate process and IP pre-characterization[C]// Proceedings of the 42nd Annual Design Automation Conference.New York,NY,USA:ACM,2005:760-761.

[9]Abbe E.Archiv fur mikroskopische anat[J].Entwicklungsmech,1873,9:413-468.

[10]Cao K,Hu J,Cheng M.Wire sizing and spacing for lithographic printability and timing optimization[J].IEEE Trans on VLSI Syst,2007,15(12):1332-1340.

LIU Zhengyao

Department of Reinforcement Computer,North China Institute of Computing Technology,Beijing 100083,China

To research into the route of manufacturability optimization in physical design,the basic questions of manufacturability are summarized,and the virtues and defects of technologies used in manufacturability are analyzed.Compared with traditional DFM(Design for Manufacturability)opinions,via“techniques improvement”,the view that DFM firstly belongs to a design issues is proposed.Based on this viewpoint,firstly the defects of traditional DFM are discussed,secondly the concept of model-based DFM is introduced,and then a detailed analysis on typical DFM models is given.At last,a model-based optimized design flow is proposed.

manufacturability;Rayleigh equation;illumination;rule-based;model-based;flow optimization

为了研究物理设计可制造性的优化途径,总结可制造性的基本问题,分析了目前工业界使用的可制造性技术的原理及其各自的优缺点。不同于目前业界通行的“工艺技术改进法”,这里认为可制造性首先是一个设计问题。基于此,讨论传统可制造性设计的不足,引入了基于“模型”的可制造性设计概念,对各种可制造性设计模型进行了详细分析,并给出了基于模型的设计流程优化。

可制造性;瑞利公式;光照;基于规则;基于模型;设计流程优化

A

TP39;TN47

10.3778/j.issn.1002-8331.1204-062

LIU Zhengyao.Manufacturability optimization in physical design research.Computer Engineering and Applications, 2013,49(19):54-57.

刘正尧(1985—),男,硕士研究生,CCF会员,研究领域为集成电路设计及计算机应用技术。E-mail:easynet_126@126.com

2012-05-03

2013-07-02

1002-8331(2013)19-0054-04