水氯失衡对连续重整催化剂性能的影响

刘淑敏,马爱增

(中国石化石油化工科学研究院,北京100083)

石脑油催化重整过程是在催化剂的作用下,将石脑油转化为芳烃、高辛烷值汽油组分和氢气的过程,该过程主要包含六元环烷烃脱氢、五元环烷烃脱氢异构化、链烷烃脱氢环化、链烷烃异构化、链烷烃氢解、加氢裂化和结焦等反应。实现这些反应要求催化剂既具有金属活性中心,又具有酸活性中心,这两种活性中心分别提供金属加氢-脱氢功能和酸性异构化功能。金属功能主要由金属Pt提供,酸性功能由氧化铝提供。氧化铝本身只有很弱的酸性,不能满足重整反应的要求。卤素的引入可以提高氧化铝的酸性,并且氧化铝的酸性随着氯含量的增加而线性增加[1],因此重整催化剂的酸性可以通过氯含量进行调控。

重整催化剂上的氯在含水和高温环境容易流失,并且随着水含量和温度的升高,流失速率加快。然而催化重整的反应和烧焦过程均是在高温和含水气氛中进行,因此催化剂上的氯含量会不断降低,为了保证催化剂具有足够的酸性,就必须不断注氯,补充流失的氯,保持催化剂具有足够的氯含量。因此,催化重整过程中水氯平衡的控制非常重要[2-7]。本课题针对某公司600kt/a连续重整工业装置水氯失衡进行跟踪,研究水氯失衡对重整催化剂性能的影响。

1 实 验

1.1 催化剂金属分散度测定

采用Micromeritics公司生产的Autochem 2920型化学吸附仪对催化剂样品的金属分散度进行测定,所用方法为氢氧滴定法。将催化剂样品研碎后取20~40目的颗粒,首先用氩气和氢气的混合气在500℃对催化剂进行还原,然后降至室温进行氧气吸附,之后分别在35℃和170℃进行氢气脉冲滴定,直到脉冲峰的峰面积不再变化。氢气滴定过程中的化学计量关系见文献[8],利用Autochem 2920附带的软件进行数据处理,得到催化剂的分散度。

1.2 工业应用连续重整催化剂在实验室条件下的氯化还原

采集工业装置上正在运转的连续重整催化剂,在实验室进行氯化更新,实验条件为:常压,490~510℃,空气介质,控制合适的水氯摩尔比,时间6~8h。氯化更新后的催化剂用高纯氢气将金属组元从氧化态还原成金属态,还原温度450~500℃,时间4~6h。

1.3 催化剂的反应性能评价

催化剂反应性能评价在自建的带循环压缩机的中型重整评价装置上进行,原料油性质见表1。反应条件为:压力0.69MPa,体积空速2h-1,氢油体积比800,反应器入口温度530℃。

表1 中型反应装置原料油的性质

1.4 比表面积的测定

催化剂的比表面积采用低温氮吸附法测定,所用仪器为Micromeritics公司生产的ASAP2400静态氮吸附仪。样品在1.33Pa、300℃下抽真空脱气4h,以氮气为吸附质,在77.4K下等温吸附、脱附,测定脱附等温线,用BET公式计算比表面积。

1.5 积炭量的测定

催化剂上的积炭量在高频燃烧红外吸收硫炭仪上测定。所用仪器为美国LECO公司生产的CS-344型红外硫炭测定仪。先将样品在110~120℃下烘2h,冷却至室温,然后将装有样品的坩埚放在电子天平上,加入助熔剂,在纯度高于99.5%的氧气流中燃烧,通过红外感应,测定积炭量。

1.6 氯含量的测定

催化剂的氯含量采用氯离子选择性电极法分析。所用仪器为江苏太仓生产的PXJ-10型数字式离子计数器。取研细的样品0.06~0.10g,用氢氧化钠溶液进行抽提,加入一定量的硝酸溶液调节pH值为7~9。将仪器的电极插入配置好的样品中,通过与空白溶液的对比测定氯的含量。

1.7 X射线衍射(XRD)

XRD分析采用Philips公司生产的X-P’ert型X射线衍射仪,Cu靶,Kα辐射,Ni滤波,λ=0.154 056nm;固体探测器,管电压40kV,管电流40mA,扫描范围5°~70°。

1.8 TEM透射电子显微镜(TEM)

TEM分析采用荷兰FEI公司生产的TecnaiG2F20S-TWIN型透射电镜,加速电压200kV。分析测试前将样品研细,放入无水乙醇中超声分散后,滴加到担载碳膜的铜网上观察样品。

2 结果与讨论

2.1 连续重整工业装置的进料组成及操作条件

某公司600kt/a连续重整装置采用美国UOP公司开发的超低压(0.35MPa)重整反应工艺,催化剂连续再生部分采用CycleMax技术,催化剂采用中国石化石油化工科学研究院研发的PS-Ⅴ催化剂。重整进料的组成见表2,重整反应部分和再生部分的主要操作条件见表3和表4。

表2 重整进料的组成 w,%

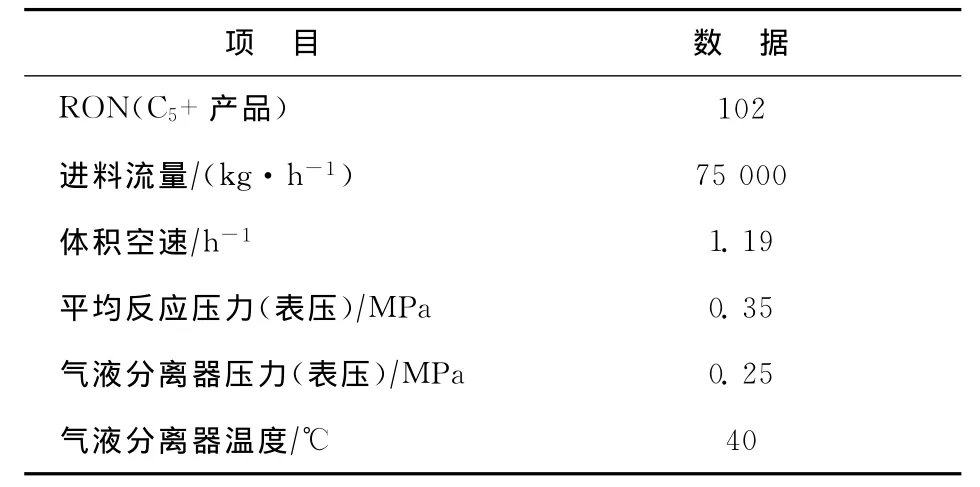

表3 反应部分的主要操作条件

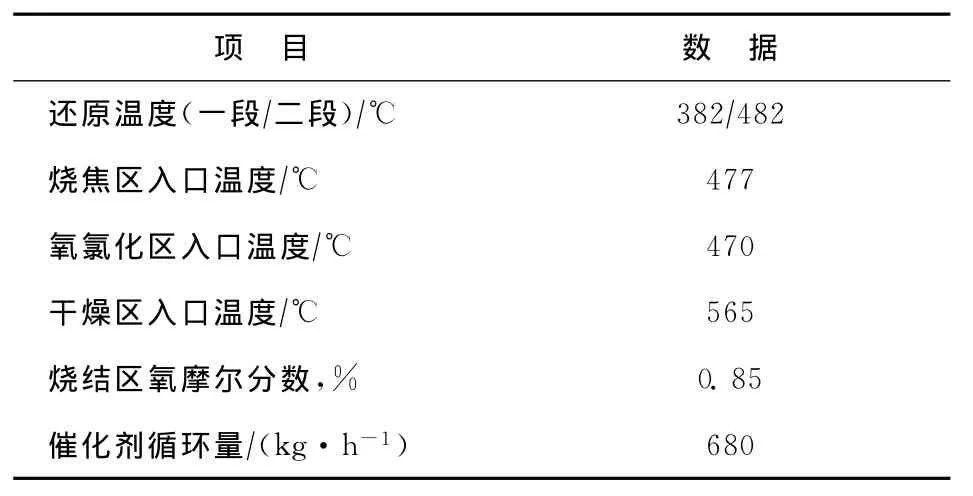

表4 再生部分的主要操作条件

2.2 工业运转催化剂物化性质变化

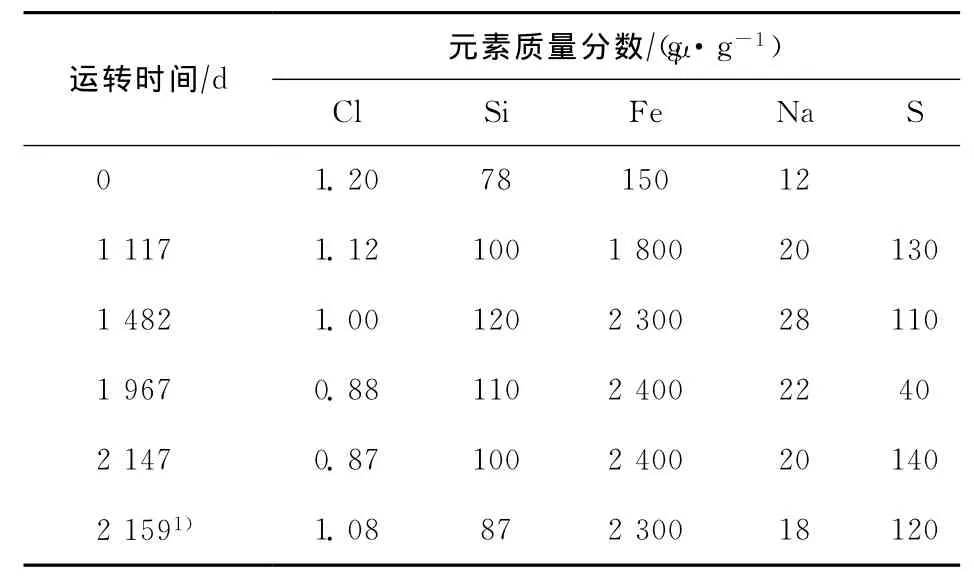

600kt/a连续重整装置于2002年7月开工,对催化剂的物化性质变化情况进行了跟踪分析,氯含量及主要杂质含量变化见表5,比表面积的变化见图1。

从表5可以看出,随着运转时间延长,催化剂氯含量逐渐下降,运转1 967天后,催化剂的氯质量分数由开工初期的1.20%下降到0.88%。对于PS-Ⅴ催化剂,适宜的氯质量分数为1.0%~1.2%;运转1 482天后,催化剂的氯质量分数就已经低于1.0%的下限,在1 482~2 147天期间,催化剂的氯质量分数一直低于1.0%。

对运转催化剂氯含量逐渐降低的原因进行分析,发现该装置水氯调节失衡,重整进料中水含量较高,同时氮质量分数超标(大于0.5μg/g),有铵盐形成并造成了严重腐蚀与堵塞。为了避免铵盐形成,对该装置采取了降低注氯量的操作方式,由此导致催化剂氯含量逐渐下降。

从表5还可以看出,催化剂的Fe含量在开工初期增加较快,运转1 117天后,Fe质量分数由开工初期的150μg/g增加到1 800μg/g;运转1 967天后,Fe质量分数增加到2 400μg/g,随后基本保持在这一水平。催化剂的Si,Na,S含量在不同时期略有变化,但变化幅度不大。

表5 催化剂氯含量及主要杂质含量变化情况

图1 催化剂比表面积随运转时间的变化

由图1可见,新鲜催化剂的比表面积为200 m2/g,在运转初期,催化剂比表面积下降较快,运转至1 500天左右,催化剂比表面积降至最低,约为150m2/g;随后催化剂比表面积趋于稳定,并略有增加,主要是由于补充的新催化剂比表面积较高引起的。

2.3 催化剂催化性能变化

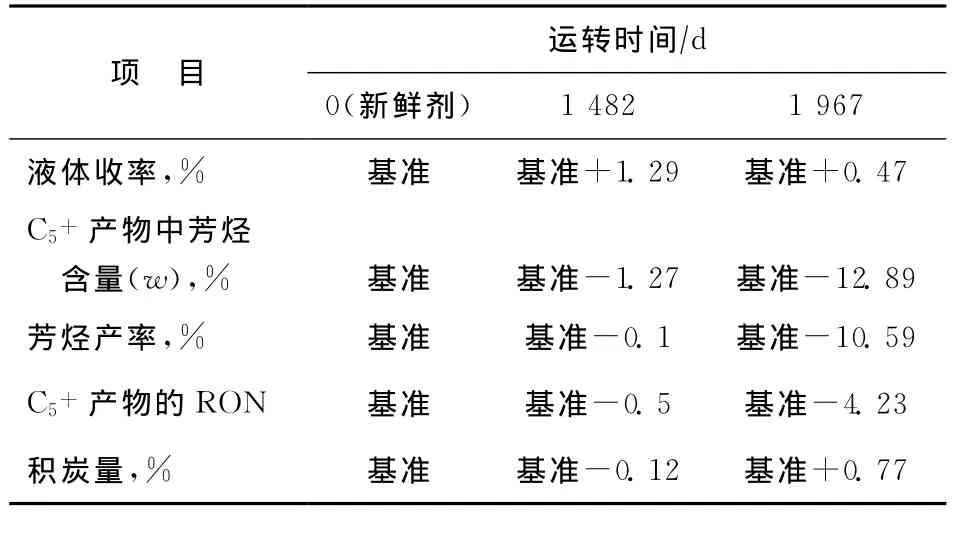

为了考察催化剂性能随运转时间的变化,选取新鲜催化剂、运转1 482天和1 967天后的催化剂在中型实验装置上进行催化性能评价,结果见表6。从表6可以看出:与新鲜催化剂相比,采用运转1 482天的催化剂时液体收率增加1.29百分点,C5+产物中芳烃含量下降1.27百分点,芳烃产率下降0.1百分点,C5+产物的RON下降0.5个单位,积炭量下降0.12百分点,表明催化剂的活性略有下降,这主要是由于催化剂Fe杂质含量增加引起,符合连续重整催化剂工业运转的一般规律;运转1 967天的催化剂表现出异常的催化性能,液体收率增加0.47百分点,C5+产物中芳烃含量下降12.89百分点,芳烃产率下降10.59百分点,C5+产物的RON下降4.23个单位,积炭量增加0.77百分点,表明催化剂的活性、选择性均大幅度下降,而该催化剂的Fe质量分数为2 400μg/g(见表5),仅比运转1 482天的催化剂高100μg/g,不符合连续重整催化剂工业运转的一般规律。

表6 不同运转时间的催化剂的催化性能

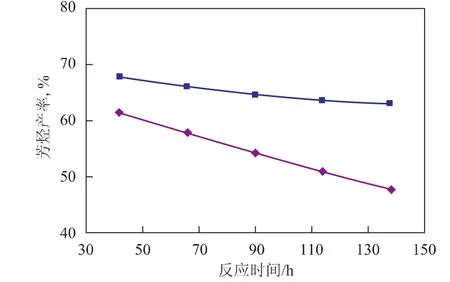

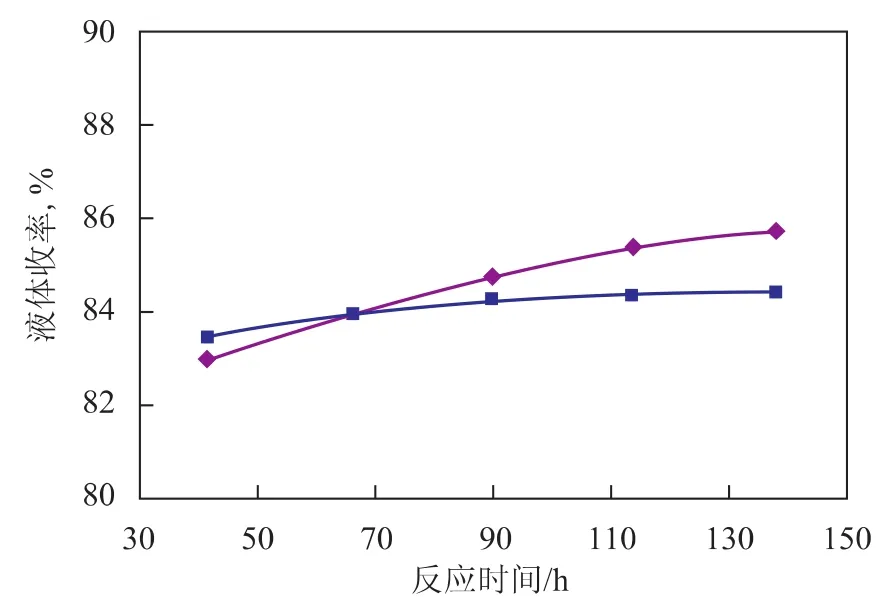

运转1 967天的催化剂与新鲜催化剂的催化性能对比见图2~图4。由图2可见,采用运转1 967天的催化剂时初始芳烃产率较低,意味着初活性较低,并且随着反应的进行,芳烃产率下降较快,说明催化剂活性下降较快。由图3可见,采用运转1 967天的催化剂时初始液体收率较低,但随着反应的进行,液体收率逐渐增大并超越新鲜催化剂,参照芳烃产率的变化可知,这主要是催化剂活性降低、转化率下降引起的。由图4可见,采用运转1 967天的催化剂时液体收率下降幅度较大,并且在相同芳烃含量时,液体收率较低,表明催化剂的选择性降低。

图2 芳烃产率随反应时间的变化

图3 液体收率随反应时间的变化

图4 液体收率与芳烃含量的关系

2.4 催化剂催化性能变差的原因分析

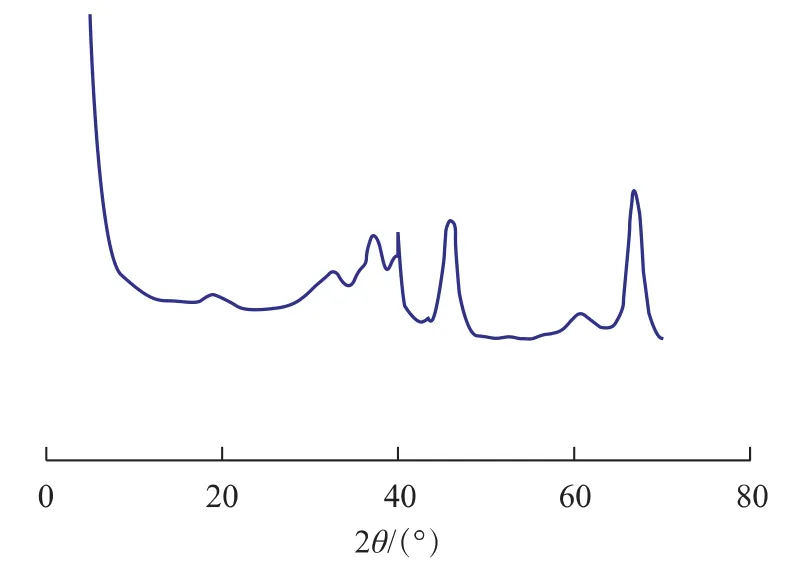

为了考察运转催化剂失活的原因,对运转催化剂及新鲜催化剂进行了物化表征。不同运转时间催化剂的铂分散度见表7。运转1 967天的催化剂的XRD图谱见图5。在实验室对运转1 967天的催化剂进行氧氯化和还原,氧氯化温度510℃,时间8h;还原温度500℃,时间6h。不同部位运转1 967天的催化剂在氧氯化和还原处理前后的TEM照片见图6。

由表7可见,新鲜催化剂的铂分散性较好,n(H)/n(Pt)为1.00;运转1 482天催化剂的n(H)/n(Pt)为 0.98;运转 1 967 天催化剂的n(H)/n(Pt)大幅度下降,仅为0.44。由图5可见,运转1 967天的催化剂在2θ为40°附近出现了1个新衍射峰,此衍射峰不是氧化铝的衍射峰,而是积聚的Pt晶粒的衍射峰[9],进一步说明运转1 967天的催化剂中铂发生了积聚。由图6(a)~(c)可见,运转1 967天的催化剂的TEM照片中出现大晶粒的Pt,最大晶粒直径达到90nm,进一步证明运转催化剂中的Pt发生了严重积聚。由此可以推测,Pt的严重积聚导致Pt分散度大幅度下降是引起运转1 967天的催化剂催化性能大幅度下降的主要原因。

表7 不同运转时间的催化剂的铂分散度

图5 运转1 967天催化剂的XRD图谱

2.5 运转催化剂中Pt的再分散

一般认为,氧氯化和还原过程是使积聚的Pt晶粒再分散的主要过程。在氧氯化过程中,引入的氯离子与Pt晶粒反应生成[PtOxCly]s表面络合物[10],它可以沿催化剂表面迁移,或由气相传递到载体表面高能位上,形成新的晶粒。在还原过程中,经氢气还原后,催化剂中氧化态的Pt得到还原。因此,催化剂上的氯一方面可以增强氧化铝的酸性,另外一个主要的贡献是使催化剂的Pt处于高分散状态,催化剂上氯含量的降低,可以造成催化剂的Pt积聚,因此对于每一种商用催化剂,都有一个推荐的氯含量范围。

由图6(d)~(f)可见,运转1 967天的催化剂在氧氯化和还原后,其TEM照片中依然观察到积聚的Pt,且晶粒没有明显减小,说明严重积聚的Pt晶粒在常规氧氯化和还原条件下很难再分散。

图6 运转1 967天的催化剂在氧氯化和还原处理前后的TEM照片

在发现催化剂氯含量偏低后,对该套装置进行了水氯操作的调节,增加了注氯量。由表5可见,运转2 159天时催化剂的氯质量分数已经提高到1.08%。由表7可见,尽管氯含量提高,但运转2 159天催化剂的n(H)/n(Pt)仅为0.45,没有明显变化,进一步说明尽管氧氯化和还原可以使积聚的Pt晶粒得到再分散,但是在常规氧氯化和还原条件下,特别是在连续重整装置的操作条件下,严重积聚的Pt晶粒的再分散速率非常慢,很难使运转催化剂恢复到新鲜催化剂的Pt分散水平,从而导致催化剂性能大幅度下降。

3 结 论

(1)催化重整工业运转装置长时间的水氯失衡,不仅可导致催化剂氯含量降低,还使催化剂中的Pt发生严重积聚,最大Pt晶粒直径达到90nm,并在2θ为40°附近出现了衍射峰。

(2)催化剂中Pt的严重积聚,导致催化剂活性和选择性大幅度下降。催化剂运转1 967天时,C5+产物中芳烃含量下降12.89百分点,芳烃产率下降10.59百分点,C5+产物的RON下降4.23个单位,积炭量增加0.77百分点。

(3)尽管氧氯化和还原可以使积聚的Pt晶粒得到再分散,但是在常规氧氯化和还原条件下,特别是在连续重整装置的操作条件下,严重积聚的Pt晶粒的再分散速率非常慢,很难使运转催化剂恢复到新鲜催化剂的Pt分散水平。

[1]Tanaka M,Ogasawara S.Infrared studies of the adsorption and the catalysis of hydrogen chloride on alumina and on silica[J].J Catal,1970,16:157-163

[2]任蔚.调整重整水氯平衡提高稳定汽油质量[J].化学工程与装备,2008(8):38-40

[3]杨利平.浅析重整催化剂水氯平衡的调整[J].化学工程与装备,2011(12):65-68

[4]王安川.水-氯平衡对双金属重整催化剂性能的影响[J].石油炼制,1990,21(11):29-34

[5]孙策,张文娟,孙隽.水氯平衡调整在催化剂上的工业应用[J].炼油技术与工程,2009,39(11):20-23

[6]莫治兵,张明耀,费长林.重整催化剂水氯平衡控制[J].石化技术与应用,2008,26(4):365-369

[7]戴永川,戴承远.用循环气组成指导重整装置的水氯调整[J].石油与天然气化工,1998,27(4):222-224

[8]George J A,Abdullah M A.Catalytic naphtha reforming[M].2nd Edition.New York:Marcel Dekker,2004:199-262

[9]刘辰,马爱增.工业连续重整催化剂的Pt积聚与再分散研究[J].石油炼制与化工,2010,41(8):29-33

[10]徐泽辉.重整催化剂Pt晶粒的再分散[J].工业催化,1996(3):55-59