含纳米ZnO水基轧制液的摩擦学性能研究

王 冰,孙建林

(北京科技大学材料科学与工程学院,北京100083)

工艺润滑在轧制领域的应用可以有效降低加工能耗,减少金属磨损,提高轧后带钢表面质量。随着汽车板、造船板等对高表面质量板材的需要,对轧制油的防锈性、润滑性等提出了更高的要求。轧制液的合成方式经历了动植物油、合成油、矿物油、乳化液这一过程。由于传统轧制液含油量高,用量大,易对环境造成危害[1-2],不符合当前的环保理念,且其应用过程中的功能效果有限,因此,水基轧制功能液的研发为轧制液的发展提供了一定的空间。

纳米应用技术领域的不断扩大为研发合成功能性润滑剂提供了发展平台[3-4]。纳米粒子作为润滑添加剂具有优良的抗磨减摩效果[5-6],能够提高润滑剂的润滑性能[7-10]。然而,目前对于纳米粒子润滑性能的研究主要集中在机械领域,主要研究了纳米粒子对润滑剂PB值以及摩擦系数的影响,在轧制应用领域方面的研究很少有文献报道。为此,本课题通过添加分散剂、防锈剂、极压剂等提高水基轧制液的防锈性、极压性,并采用化学分散方法和物理分散方法解决纳米粒子分散性较差的问题,将纳米ZnO均匀分散在水中,提高其抗摩擦磨损性能。设计三因素四水平正交实验,研究纳米粒子含量、分散温度、分散时间对水基轧制功能液摩擦学性能的影响,并筛选出最优条件;通过冷轧润滑实验,研究轧制功能液对冷轧润滑效果的影响;进一步对轧后板带钢表面进行研究,并初步分析纳米粒子在冷轧过程中的摩擦润滑机理,为以后纳米粒子在冷轧轧制液中的应用提供理论参考。

1 实 验

1.1 纳米粒子的表征

采用DMAX-RB型X射线衍射仪对纳米粒子的物相进行分析,其XRD图谱如图1所示,对照XRD图谱分析可知其成分为ZnO。进一步使用FEI Tecnai G20透射电子显微镜对纳米粒子进行表征,图2为纳米ZnO粒子的TEM照片。从图2可以看出,纳米ZnO的粒径为20~50nm,大多呈现类球形。

图1 纳米ZnO的XRD图谱

1.2 水基轧制功能液的研制

纳米粒子的表面能高、粒径小、活性大,作为添加剂在轧制液中使用易发生团聚,为了避免团聚,有效发挥纳米ZnO的润滑性能,使用聚乙二醇(PEG-2000)、三乙醇胺、苯并三氮唑、水性硼酸酯等分散剂、极压剂与防锈剂,采用化学方法和物理方法将其均匀分散在水基轧制液中,并设计三因素四水平正交实验优化配方,合成水基轧制功能液,最后通过超声波分散60min,进一步增强纳米粒子的分散性;同时,选取通用冷轧轧制油用水稀释,配制成含量为3%的乳化液进行对比实验。

图2 纳米ZnO粒子的TEM照片

1.3 四球摩擦学实验

根据GB/T 12583—1998在 MRS-10A四球摩擦磨损试验机上进行摩擦学性能实验,测定轧制功能液的最大无卡咬负荷PB值,对轧制功能液的承载能力进行评价。在承载力392N、转速1 200r/min的条件下进行30min的长磨实验,记录数据并通过式(1)计算出各轧制功能液的平均摩擦因数μ。

式中:r为钢球半径,6.35mm;L=120mm;P0为轴向试验力,N;S为测摩擦力的读数值,N。

在NEOPHOT-21型光学显微镜下,对长磨后的钢球表面形貌进行观察,并测量、计算出钢球的平均磨斑直径,对轧制功能液的抗磨减磨性能进行研究。本实验所选用钢球为上海钢球厂生产的一级GCr15标准钢球,直径为12.7mm,硬度为61~65HRC。

1.4 冷轧润滑实验

在Φ130mm×220mm二辊实验轧机上进行冷轧实验,转速为20r/min,研究不同润滑条件对轧制力、轧制功率的影响。实验用带钢为某厂生产的IF钢,其规格为150mm×20mm×2.0mm。在轧制过程中,更换轧制液时分别用丙酮和酒精清洗辊面,以确保实验结果的准确性。

2 结果与讨论

2.1 正交实验

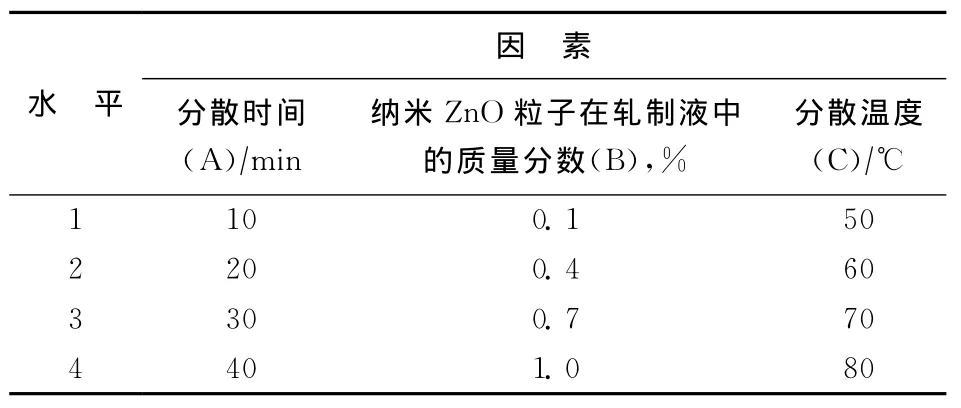

设计三因素四水平按L16(43)正交实验,如表1所示,共需16组实验。通过四球摩擦实验,得到水基轧制功能液的最优配方,并分析出影响其摩擦学性能的主要因素与次要因素。

表1 实验因素与水平

最大无卡咬负荷PB值,是在试验条件下不发生卡咬的最高负荷,代表油膜强度的承载能力,数值越高润滑效果越好;摩擦因数μ越小,同样表明轧制功能液润滑性能越好,因此,引入润滑系数(ω),对PB值和μ进行综合分析[11],如式(2)所示。

经过16组摩擦学实验,得到正交实验结果,见表2,其中,ω值越大说明轧制功能液的综合润滑性能越好;Kij为ω值的极差,R为ω值的方差。

表2 正交实验结果分析

由表2可知,影响润滑性能的因素按效果由大到小排列的顺序为B>C>A,即影响轧制功能液极压抗磨性能的主要因素为纳米粒子的含量,其次为纳米ZnO在轧制液中的分散温度和分散时间;纳米ZnO粒子作为润滑添加剂配制板带钢冷轧轧制功能液的最优条件为:A1B2C2,即纳米粒子质量分数为0.4%、分散温度为60℃、分散时间为10min,在该条件下得到的水基轧制功能液具有优良的摩擦润滑性能。水基轧制功能液的理化性能为:运动黏度(40℃)2.84mm2/s、pH 值8.0、48h无锈;摩擦学性能为:PB值和μ分别为784N和0.061,与同实验条件下测得的3%传统冷轧乳化液(PB值726N,摩擦因数0.069)相比,有了明显的改善,PB值提高了8.0%,μ降低了11.6%。

2.2 磨斑形貌

在光学显微镜下,对水基轧制功能液和3%乳化液润滑下长磨后的钢球磨斑形貌进行观察,如图3所示。

图3 磨斑形貌照片

由图3可以看出:在使用乳化液润滑时,钢球的磨斑直径较大,为0.58mm,磨斑中部的磨痕较深且不均匀,边缘处缺陷明显,磨损严重;而采用水基轧制功能液润滑时,钢球的磨斑直径仅为0.44mm,且磨斑较为完整,边缘粗糙化程度较轻,不存在明显磨损脱落现象,与图3(a)相比,中部磨痕有所减轻,说明纳米粒子在长时间摩擦过程中具有优良的抗摩擦磨损功能。

2.3 冷轧润滑实验

在Φ130mm×220mm二辊实验轧机上,采用3种不同的润滑状态,进行冷轧润滑实验,轧辊转速为20r/min,其轧制规程如表3所示。

表3 轧制道次与压下率的设定

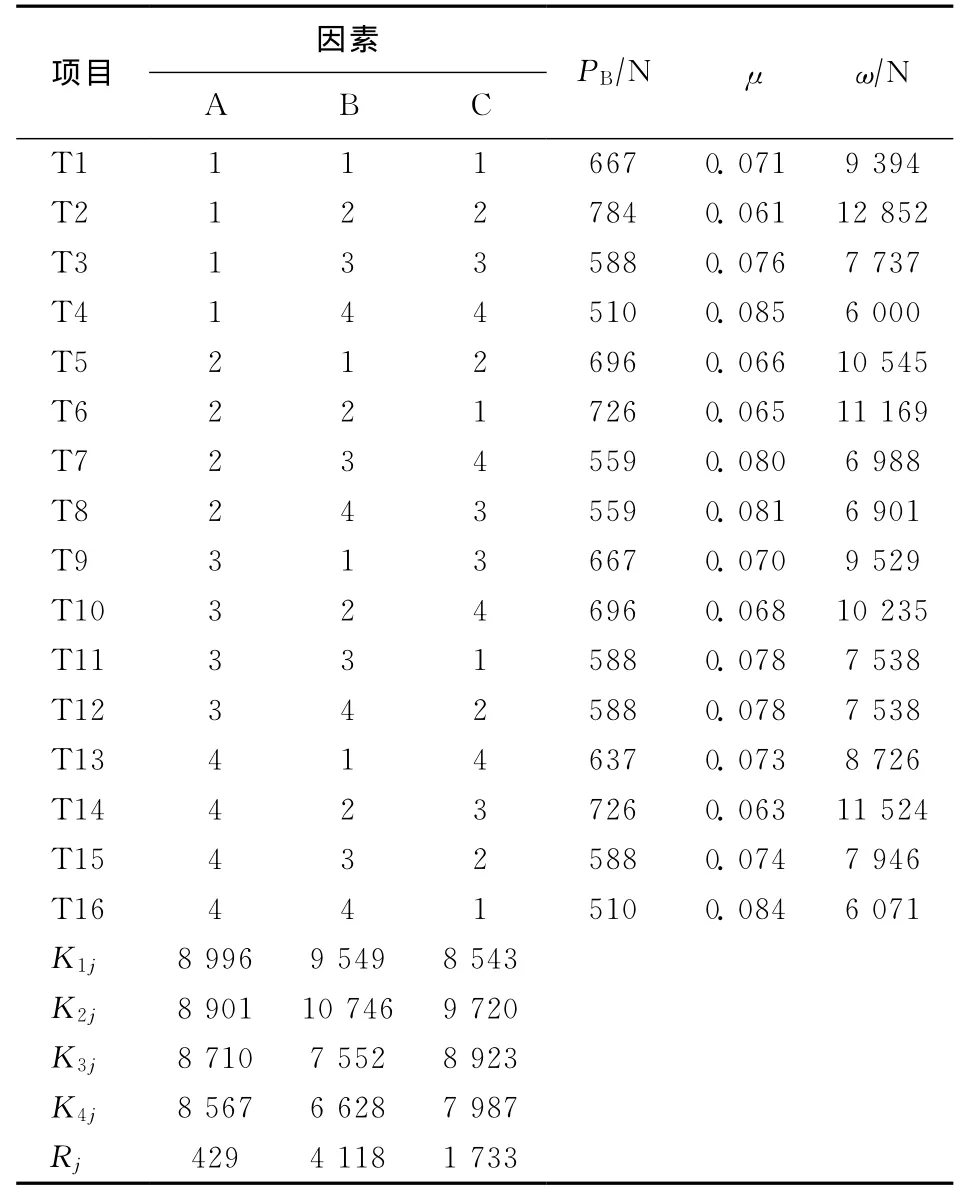

不同润滑状态下各道次轧制力以及轧制功率变化曲线如图4、图5所示。由图4、图5可知:与无润滑轧制状态相比,在采用工艺润滑状态下,每道次轧制力与轧制功率均显著降低;而与传统乳化液相比,采用水基轧制功能液时道次轧制力与轧制功率平均下降了6.2%和8.6%,这是由于纳米粒子的添加有效地提高了轧制液的润滑性能,减少了轧制过程中摩擦磨损的发生,从而使摩擦系数下降,导致轧制力与轧制功率降低。

图4 轧制力变化曲线

图5 轧制功率变化曲线

2.4 轧后带钢表面质量分析

根据能量转化原理可知,采用纳米润滑能够有效减少轧制过程中的能量损耗,为了进一步研究节能的原因,对轧后带钢的表面质量进行了分析。通过NEOPHOT-21型光学显微镜,对原始带钢及不同工艺润滑条件下冷轧最后一个道次板带钢表面形貌进行观察,其光学显微照片如图6所示。

图6 冷轧板带钢表面形貌照片

通过对比分析图6可以得出:带钢原始表面经轧制后出现明显的轧制纹理,与轧制方向一致;在无润滑冷轧时,由于轧辊与轧件表面直接接触,在变形热与摩擦热的作用下引起黏辊或产生黏附摩擦,且在表面“硬质点”的磨削作用下,导致带钢表面划痕深浅不一,呈随机分布状态,板面质量较差;乳化液具有离水展着性,在使用3%乳化液润滑时,油水分离,能够在轧辊与轧件之间形成一层润滑油膜,避免两摩擦副直接接触,减少了磨损量,因此,其表面划痕较浅,且分布均匀,得到的板面质量较好;与乳化液润滑相比,采用水基轧制功能液进行冷轧后,带钢表面质量明显改善,轧制纹理清晰,划痕和“犁沟”少而浅,“坑状”缺陷基本消失。这是由于在轧制过程中,一方面水基轧制功能液中纳米粒子表面与添加剂相互结合,形成极压润滑膜,在冷轧高速运动与压力作用下能够有效浸润摩擦副表面,形成纳米润滑层,为纳米粒子附着在带钢表面提供了有利条件;另一方面,高表面能的类球形纳米粒子在运动中不断迁徙到带钢新生表面处,表现出类似“微轴承”的作用,将局部滑动摩擦变成滚动摩擦,减少了轧辊与轧件的实际接触面积,从而降低了摩擦磨损的发生,正是由于摩擦状态的改变,使摩擦因数下降,导致轧制力与轧制功率显著降低,达到节能效果。

2.5 纳米润滑机理分析

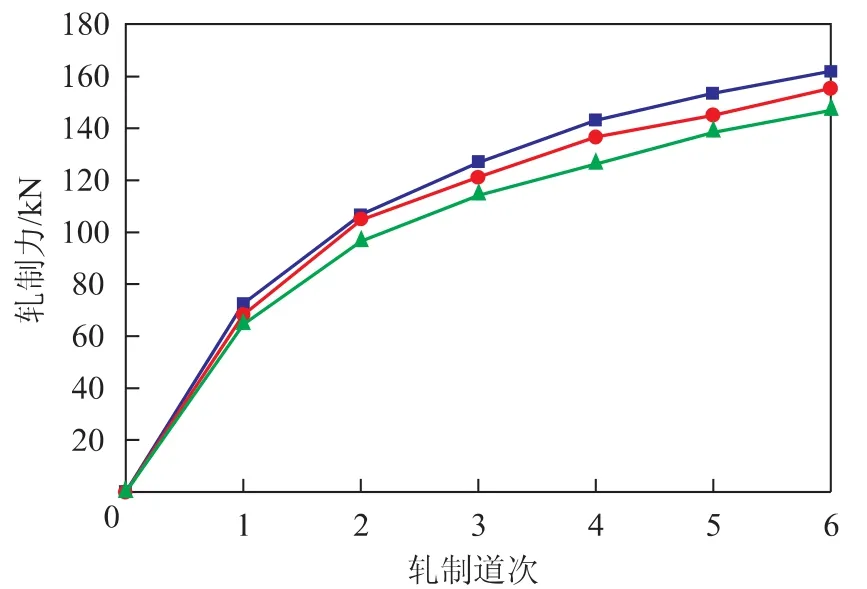

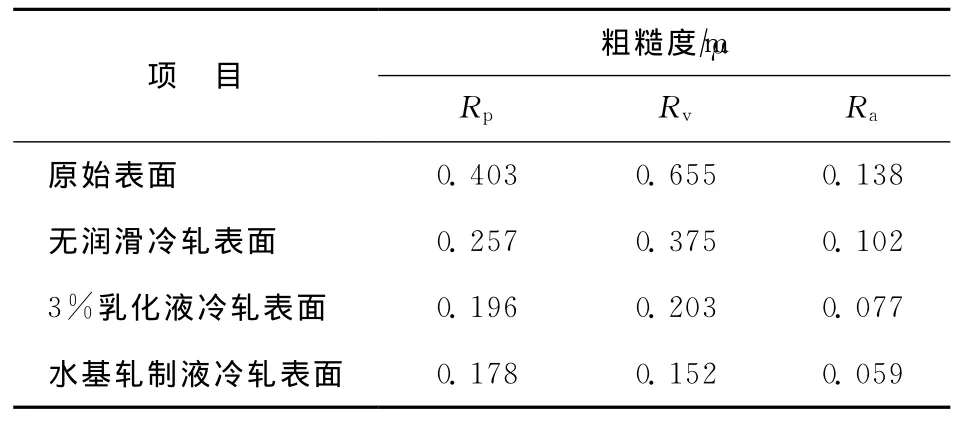

为了对纳米粒子在轧制过程中的作用机理进行研究,使用TR200粗糙度仪对试样表面进行粗糙度测量,得到轮廓最大峰值Rp、轮廓最大谷深Rv和中线平均值Ra,如表4所示。由表4可以看出,与无润滑状态相比,在不同润滑条件下,Ra值变化较小,Rp值与Rv值变化较为明显,其中采用水基轧制功能液时效果最佳。这是由于在冷轧过程中,水基轧制功能液中经过分散剂、极压剂表面修饰后的类球状纳米粒子能够承受局部较大压力,在带钢表面滚动,碾压“凸起”部位,有效降低了表面轮廓最大峰值,同时,部分纳米粒子能够填充在“凹坑”与“沟犁”等能量较高的缺陷处,减少了表面磨损的发生,从而使轮廓最大谷深Rv值下降,因此与乳化液冷轧表面相比,水基轧制液冷轧表面质量得到很大改善。

表4 带钢表面粗糙度

进一步对带钢表面进行EDS分析并统计元素含量,结果如图7和表5所示。由图7和表5可以看出,经多道次轧制后,在带钢表面检测到Zn元素存在,且Zn元素的质量分数和摩尔分数分别为3.67%与2.87%。结合粗糙度数据,进一步说明纳米粒子在轧制后能够附着在带钢表面,降低了摩擦磨损的发生,提高了带钢表面质量。

图7 带钢轧制后EDS能谱

表5 元素含量统计结果

3 结 论

(1)通过聚乙二醇(PEG-2000)、三乙醇胺、苯并三氮唑、水性硼酸酯等分散剂、极压剂与防锈剂的复配,研制了水基轧制功能液,并设计三因素四水平正交实验,筛选出最优条件:纳米ZnO质量分数为0.4%、分散温度为60℃、分散时间为10min,在该条件下得到的轧制液的摩擦学性能最优。

(2)水基轧制功能液的 PB值为784N、μ为0.061,与3%乳化液相比,PB值提高了8.0%,μ降低了11.6%,其理化性能为:运动黏度(40℃)2.84mm2/s、pH 值8.0、48h无锈。

(3)二辊冷轧实验结果表明,与传统乳化液相比,水基轧制功能液润滑下,轧制力与轧制功率平均下降了6.2%和8.6%。

(4)对轧后带钢表面进行分析可知,水基轧制功能液中的纳米粒子与添加剂相互结合,形成极压润滑膜,且可以填充在缺陷部位,降低带钢表面粗糙度,提高表面质量;通过EDS检测,发现Zn元素存在,进一步说明纳米粒子在冷轧过程中具有抗摩减磨作用,有利于表面质量的改善。

[1]孙建林.轧制工艺润滑原理技术与应用[M].2版.北京:冶金工业出版社,2010:11-12

[2]Wang Bing,Sun Jianlin,Wu Yuanyuan.Lubricating performances of nano organic-molybdenum an additives in waterbased liquid during cold rolling[J].Advanced Materials Research,2011,337:550-555

[3]罗仁芝,毛大恒,石琛.绿色润滑油中纳米 WS2颗粒的摩擦学性能分析[J].石油炼制与化工,2011,42(2):78-82

[4]赵芳霞,王鹏,杨江海.纳米SiO2润滑添加剂的摩擦学性能及其抗磨减摩机理研究[J].石油炼制与化工,2010,41(9):74-78

[5]王文清.纳米材料作为润滑油添加剂的应用前景[J].化学工业,2011,29(6):27-29

[6]张博,徐滨士,许一,等.润滑剂中微纳米润滑材料的研究现状[J].摩擦学报,2011,31(2):194-200

[7]王一助,孙建林,王冰,等.纳米微粒在板带钢冷轧用轧制液中的应用[J].石油炼制与化工,2010,41(11):80-84

[8]Hsiao Yeh Chu,Wen Chen Hsu,Jen Fin Lin.The anti-scuffing performance of diamond nano-particles as an oil additive[J].Wear,2010,268(7/8):96-967

[9]王一助,孙建林,王士庭,等.纳米添加剂对板带钢冷轧乳化液润滑性能的影响[J].武汉科技大学学报,2010,33(2):122-123

[10]Hu K H,Wang Ji,Schraube S,et al.Tribological properties of MoS2nano-balls as filler in polyoxymethylene-based composite layer of three-layer self-lubrication bearing materials[J].Wear,2009,266(11/12):1198-1207

[11]Zhu Guangping,Sun Jianlin,Wang Bing,et al.Study on tribological properties of the rolling fluid containing nano-MoS2for cold rolling of steel strip[J].China Petroleum Processing and Petrochemical Technology,2011,13(1):61-65

——纪念摩擦学创始人乔斯特博士诞生100周年