上海石化炼油总流程优化方案探讨

李鸿根

( 中国石化上海石油化工股份有限公司,200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)在实施16 Mt/a 炼油改造项目前,炼油综合加工能力为12 Mt/a,主要生产装置为:14 Mt/a 常减压,1 000 kt/a 催化裂化,3 000 kt/a加氢裂化,2 200 kt/a 延迟焦化,500 kt/a 溶剂脱沥青,750 kt/a 石脑油预加氢,800 kt/a 航煤加氢,5 000 kt/a 汽油和柴油加氢等生产装置。为了配合1 000 kt/a 催化裂化的低硫原料,每年要加工约3 000 kt 低硫石蜡基原油,成品油(汽油、煤油、柴油)总量在5 500 kt/a 左右,柴汽比为4.5,是国内炼化企业柴汽比最高的炼厂之一。这种总流程配置的结果是:(1)原油采购成本高;(2)炼油产品结构不合理;(3)大部分炼油产品为化工装置配套且不优化,也致使化工原料结构不合理。

2009 年上海石化开始进行16 Mt/a 炼油改造方案的编制,主要解决:(1)提高加工高硫原油的能力,取消低硫原油,降低原油采购成本;(2)调整炼油产品结构,降低柴汽比,提升炼油产品平均价格;(3)优化化工原料结构,降低化工原料成本为现有芳烃和乙烯原料的优化提供更大空间,同时为下游精细化工的发展提供原料支持;(4)将陈山原油码头、罐区转变功能,成为汽柴油转运枢纽,从而提高上海石化炼油板块的综合盈利水平。

1 原设计炼油总流程介绍

1.1 原设计炼油总流程

上海石化利用1#常减压(8 000 kt/a)的设计余量并经过考核标定,加工能力可达10 Mt/a,加2#常减压使原油加工能力达到16 Mt/a。新建装置包括:3 900 kt/a 渣油加氢,3 500 kt/a 催化裂化,1 500 kt/a汽油加氢,500 kt/a 气体分离,1 700 kt/a 石脑油预加氢,1 000 kt/a 连续重整,180 kt/a C2回收,100 kt/a MTBE,130 t/h 酸性水汽提,160 kt/a 硫磺回收以及55 kt/a 制氢共11 套装置。

原设计炼油总流程见附图1。

1.2 原设计的加工原油品种

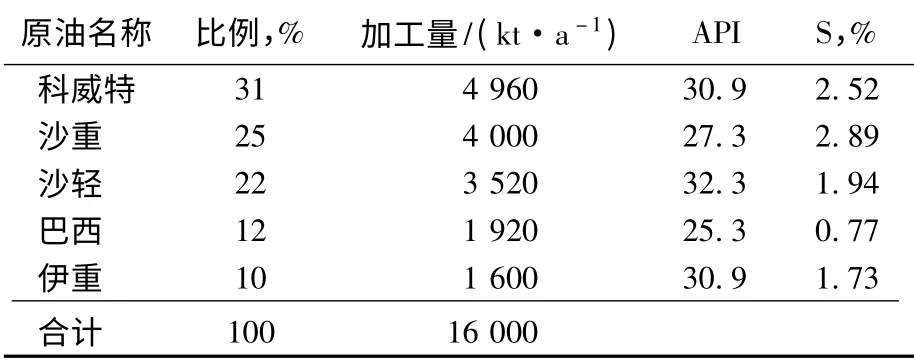

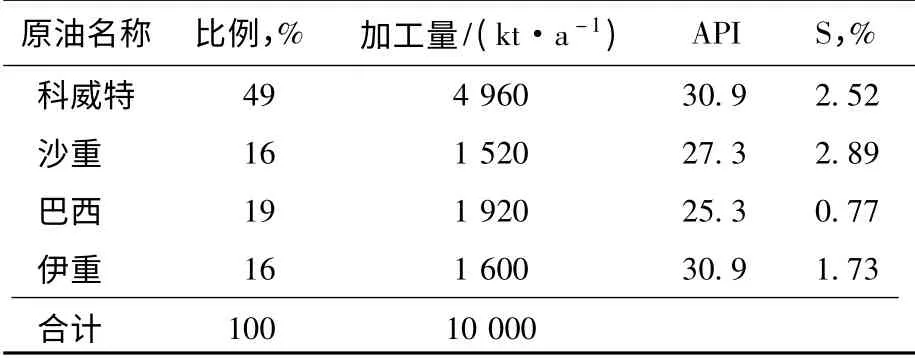

原设计的加工原油品种见表1。

表1 原设计加工原油的组成

(1)混合原油A

混合原油A(其组成见表2)大部分渣油去焦化,故渣油较劣质,原油中含Fe 1.6 μg/g、Ni 6.31 μg/g、V 50.9 μg/g,残 炭 的 质 量 分 数 为7%。混合原油A 进1#常减压加工,分离出轻石脑油后作为乙烯装置的原料,重石脑油经过石脑油预加氢装置处理后作为重整原料,直馏煤油经加氢后出3#航空煤油,柴油经加氢后出0#柴油,蜡油去加氢裂化和渣油加氢装置。2 150 kt/a 渣油去焦化装置,多余579 kt/a 作为渣油加氢装置的原料。

表2 混合原油A 的组成

(2)混合原油B

混合原油B(其组成见表3)的渣油去渣油加氢脱硫(RDS),故渣油的重金属和残炭含量较低,原油中含Fe 1.5 μg/g、Ni 10.68 μg/g、V 34.83 μg/g,残炭的质量分数为5.86%。

表3 混合原油B 的组成

混合原油B 分两路,分别进2#常减压2 500 kt/a老线和3 500 kt/a 新线。2 500 kt/a 老线的轻石脑油作为乙烯原料,重石脑油作为重整原料,航煤馏分经加氢出3#航煤,柴油馏分加氢后出0#柴油,常渣去减压塔拔出蜡油后作为加氢裂化的原料,渣油作为RDS 原料。3 500 kt/a 新线分出轻重石脑油作为乙烯原料,煤油经加氢后做3#航空燃料,柴油馏分加氢后出0#柴油,常渣直接作为RDS 原料。

(3)重油加工

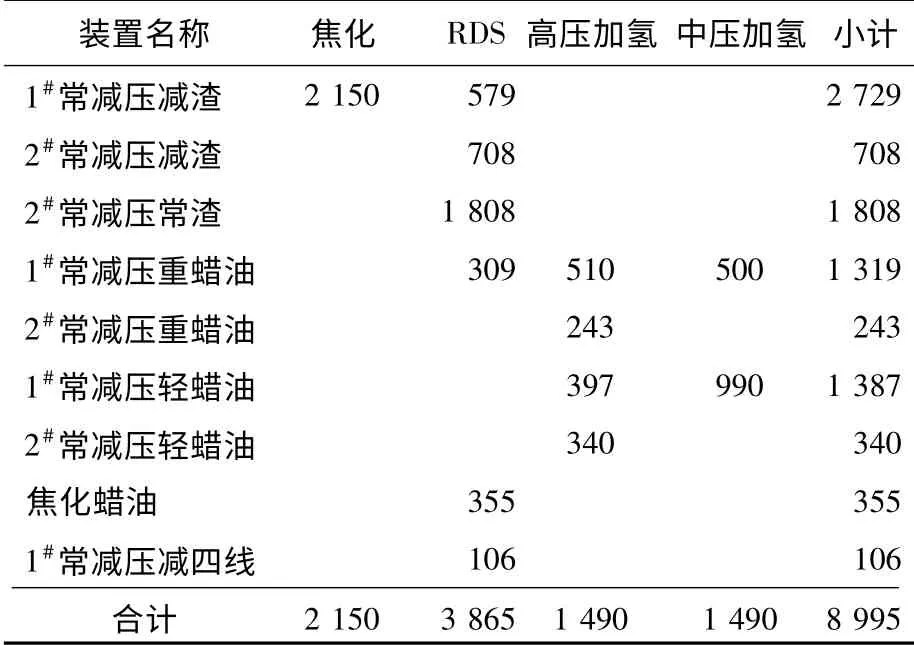

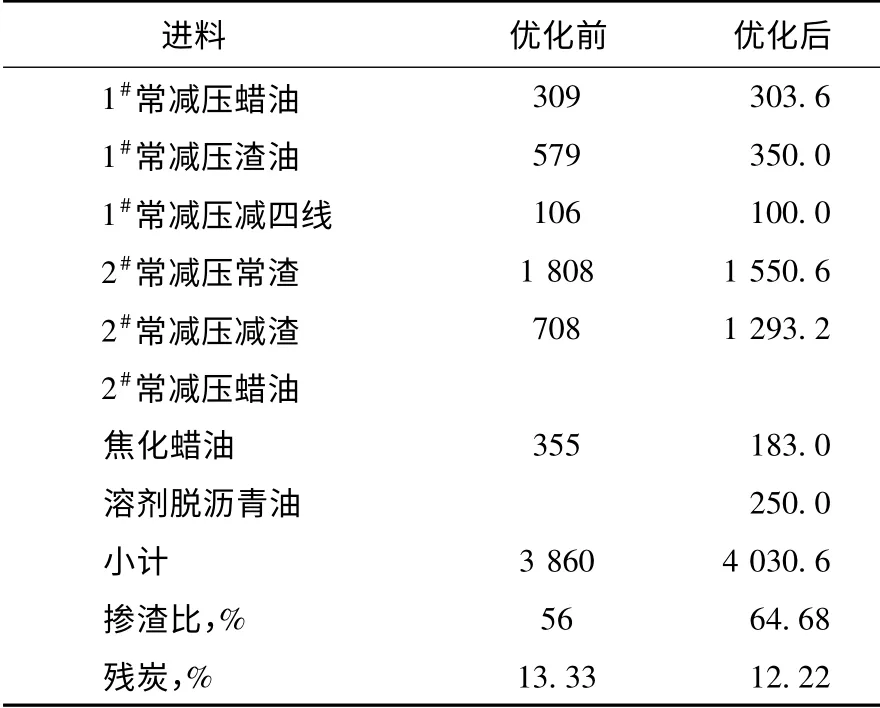

1#常减压减渣共计2 729 kt/a,其中2 150 kt/a去焦化装置,其余579 kt/a 与2#常减压装置的常渣和减渣(共计3 095.6 kt)作为RDS 的原料;1#和2#常减压的轻蜡油(共计1 727 kt/a)作为加氢裂化装置原料;1#和2#常减压的重蜡油共计1 562 kt/a,其中1 253 kt/a 去加氢裂化装置,其余重蜡油(309 kt/a)、焦化蜡油(354.8 kt/a)以及减四线(106 kt/a)一同作为RDS 的原料。RDS 进料总计3 865 kt/a,产出加氢尾油达3 340 kt/a,作为流化催化裂化(FCC)装置的原料(见表4)。

表4 渣油和蜡油平衡情况 kt/a

柴油和煤油加氢能力基本平衡,本次改造没有新建装置,只是将2#柴油加氢由石脑油预加氢,经改造后重新恢复为1 200 kt/a 柴油加氢装置,1#柴油加氢装置恢复为550 kt/a 柴油加氢功能。催化汽油(1 450 kt/a)经新建的1 500 kt/a S-Zorb 装置处理后可达欧V 标准。

1.3 原设计产品方案

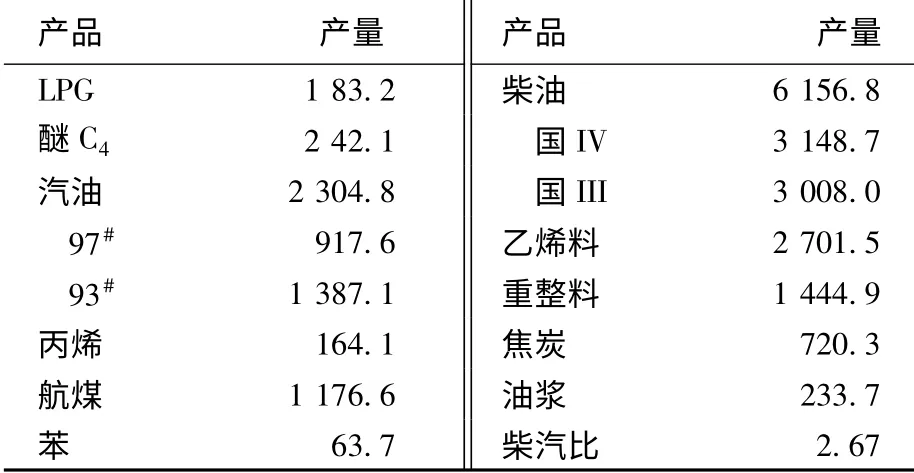

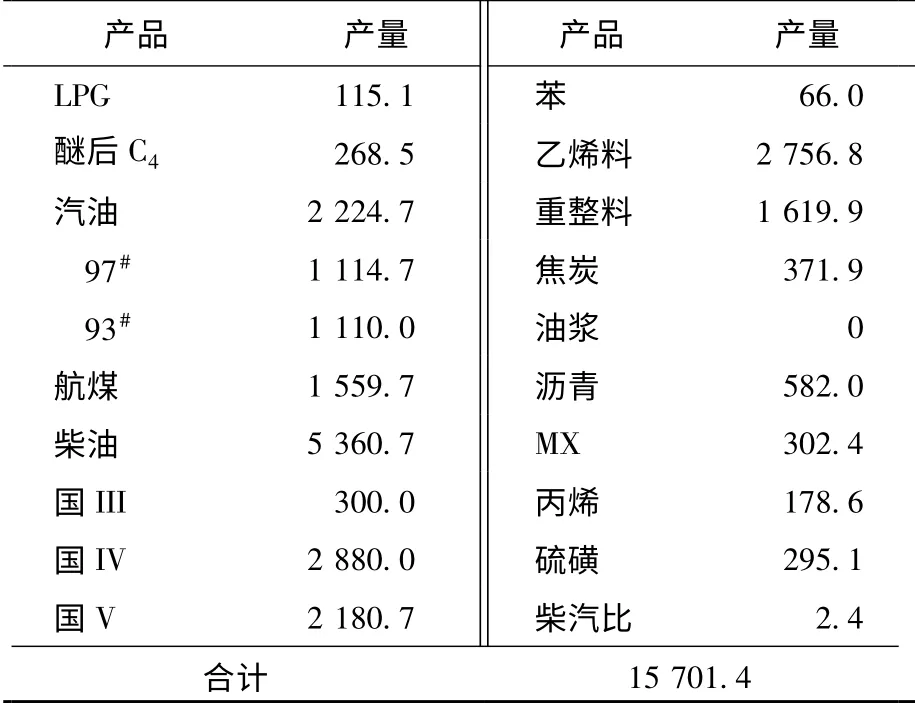

原设计产品方案见表5 ~7。

表5 原设计产品方案 kt/a

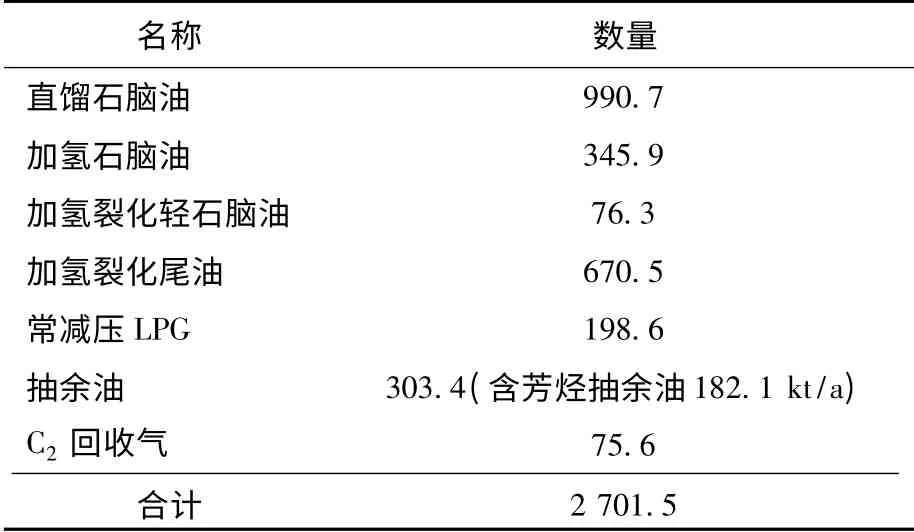

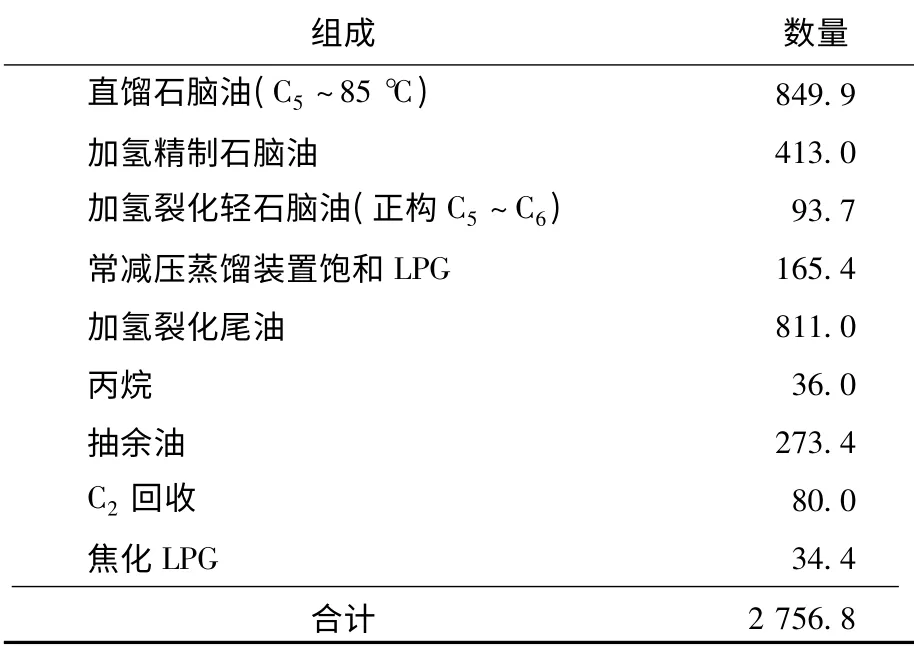

表6 乙烯料组成 kt/a

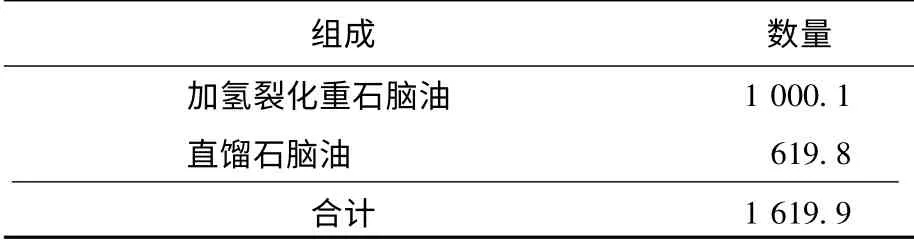

1.4 原设计存在的问题

2012 年11 月上海石化炼油改造工程建成投产打通全流程,12 月下旬对装置进行了72 h 考核标定,标定结果显示新老炼油装置均能达到或超过16 Mt/a 的综合加工能力。但是由于原油油种变化较大,导致各馏分的收率与原设计相比有一定差距,同时由于原油价格、成品油和化工产品市场变化,炼油项目改造完成后没有完全达到可行性研究报告的效益水平,促使我们要根据市场情况,重新考虑优化完善上海石化的炼油加工总流程,使原油加工和炼油、乙烯、芳烃3 条线的资源配置更加合理,综合效益达到最大化。

2 炼油总流程优化方案

2.1 优化后的炼油加工总流程

优化后的炼油加工总流程见附图2。

2.2 原油优化

基于乙烯原料从常减压装置直馏提取的部分比例大幅减小,优化后的方案只是将常减压的LPG 和C5~85 ℃的轻馏分作为乙烯原料,原设计的912 kt/a 石脑油优化为C5~85 ℃的轻馏分油,并降至约850 kt/a 作为乙烯原料,占原油加工比例的5.3%。世界上绝大部分原油中的这部分组成均是裂解性能很好的乙烯原料,故在原油选择、采购时不考虑乙烯料的因素。优化后的方案可以把高油价的石蜡基原油排除在外,集中选择适应做RDS 和FCC 加工流程的原油以及为生产芳烃而选择芳烃潜含量较高的中间基原油,这样可以有效地降低原油采购成本。

原油采购和分储分炼的原则是:为1#常减压装置选择芳烃潜含量高且适合出沥青的原油,为2#常减压装置选择催化裂化性能较好并兼顾芳烃潜含量高的原油。在加工过程中尽量减少1#和2#渣油混合使用的比例,真正起到分储分炼的效果。

(1)1#常减压原油选择

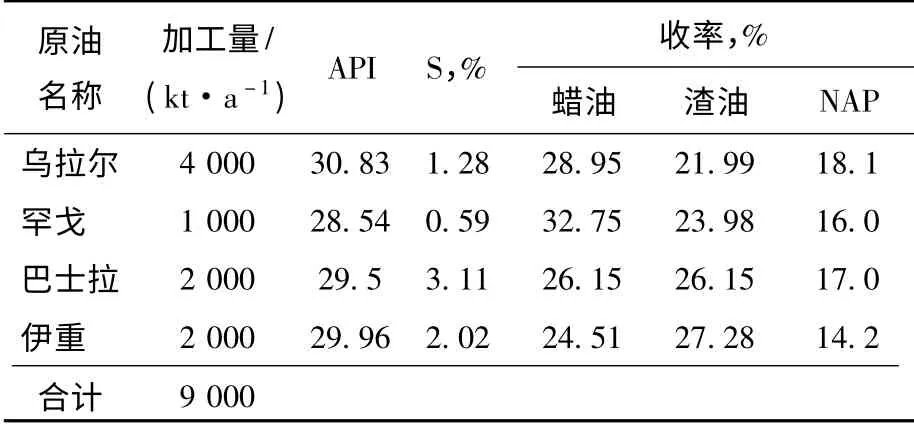

1#常减压原油选择加工9 Mt/a 混合原油A,其组成见表8。

表8 混合原油油种A 的选择

按照以上原油混配,蜡油产出9 000 ×27.46% = 2 471.4 kt/a;渣油产出9 000 ×24.06% =2 165.4 kt/a(抽出100 kt/a 减四线后约为2 060 kt/a);石脑油产出9 000 ×16.72% =1 504.8 kt/a。

优化以后,1#常减压装置的劣质渣油由原设计的2 729 kt/a 降至2 060 kt/a,减少了669 kt/a,2 060 kt/a 的渣油中500 kt/a 去溶剂脱沥青装置,350 kt/a 去RDS 装置,视渣油质量情况有100 kt/a左右去调和沥青,还有1 110 kt/a 去焦化装置,比原设计减少1 040 kt/a 的焦化处理量。如果能满足沥青标准,应可增加沥青产量,最大幅度减少焦化加工量而提高效益。

(2)2#常减压原油选择

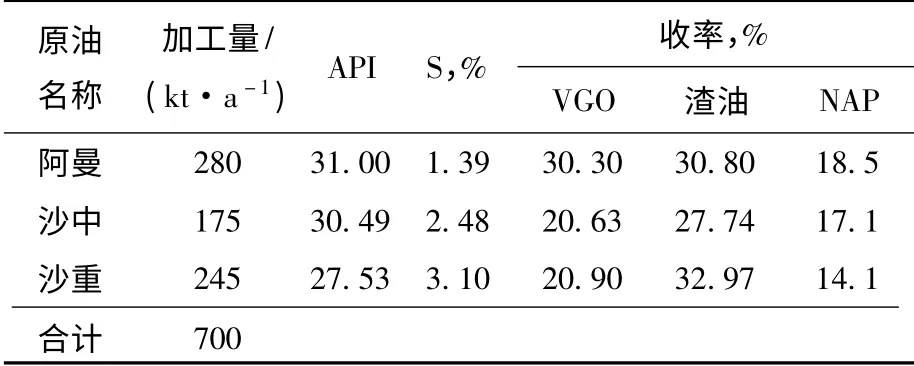

2#常减压原油选择加工7 Mt/a 混合原油B,其组成见表9。

表9 混合原油油种B 的选择

将2#常减压产能提到最高,使2#常减压减渣能够最大量供给RDS 做原料,同时减少1#常减压渣油掺入比例,又将原设计中2 500 kt/a 老线配减压改为3 500 kt/a 新线配减压,此改变可使2#常减压增产蜡油,作为加氢裂化装置的原料。

2#常减压产出的常渣为:2 800 ×55.38% =1 550.6 kt/a(原设计1 808 kt/a);

2#常减压产出的减渣为:4 200 ×30.79% =1 293.2 kt/a(原设计708.5 kt/a);

原设计2#常减压装置产出的常渣和减渣为2 516.5 kt/a,优化后产出2 855.4 kt/a,增加了317.3 kt/a,优化了RDS 进料;

蜡油:4 200 ×24.59% =1 032.8 kt/a,比原设计(582.8 kt/a)提高了450 kt/a;

石脑油:7 000 ×16.44% =1 150.8 kt/a。

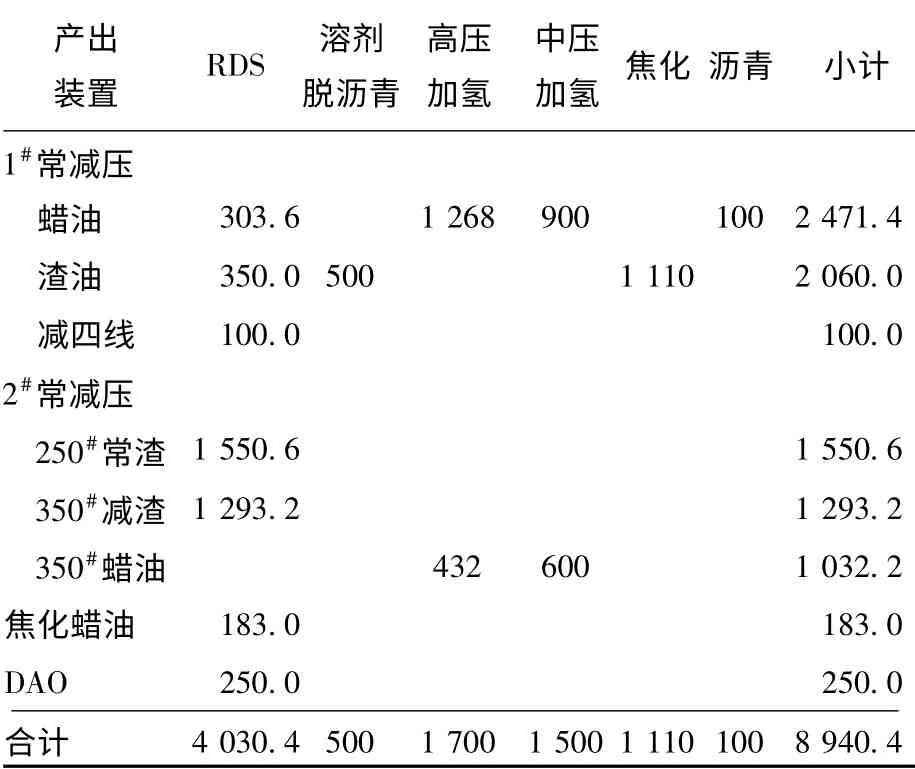

2.3 渣油、蜡油优化

在原设计的基础上通过系统优化,可以将500 kt/a 溶剂脱沥青装置开启,在处理500 kt/a 1#减渣的同时,可产出250 kt/a 脱沥青油作为RDS 的原料,既可降低焦化负荷,又改善了RDS原料品质。

在保证RDS 进料重金属、残炭和胶质不超标的前提下提高掺渣比约8.68%,达65%左右,这样也可多消化1#常减压渣油350 kt/a 左右。另外可视1#减渣情况,适时调和沥青100 kt/a,使原设计2 150 kt/a 焦化进料降至1 110 kt/a,使低价值的石油焦产量从720 kt/a 降至371.9 kt/a,相应也减少了其他焦化产品,焦化蜡油的产量也由355 kt/a 降至183 kt/a(见表10 ~11)。

经过优化以后可以将1#焦化停役,目前初步设想是改造用催化油浆作为原料生产高附加值产品针状焦(此技术正在研发中)。从年前的考核运行中发现高压加氢裂化还有较大的运行余量,目前按照1 700 kt/a 运行没有瓶颈,这样就需要增加200 kt/a 的蜡油。研究发现催化柴油的芳烃潜含量较高,是比较好的加氢裂化原料,这既解决加氢裂化原料的缺口问题,又减少劣质柴油的调和组分。在蜡油存在缺口的情况下,用催化柴油掺入加氢裂化的原料中(试运行结果可以达到10%掺炼量)是一种很经济的方法。

表10 优化以后的蜡油、渣油分配情况 kt/a

表11 优化前后RDS 进料对比 kt/a

从蜡油和渣油的优化方案中可以得出:(1)原油分储分炼比原设计优化;(2)开溶剂脱沥青装置解决渣油出路,同时产出溶剂脱沥青油,顶出蜡油满足加氢裂化加工量;(3)RDS 处理量比原设计提高4.3%,且原料质量也优,可以延长RDS运行周期。

2.4 直馏石脑油的优化

原设计中1#常减压直馏石脑油分离出C5~65 ℃馏分作为乙烯原料,65 ~175 ℃预加氢后作为重整预加氢的原料,2#常减压老线的直馏石脑油与1#同样方法做,但新线的石脑油C5~175 ℃全部作为乙烯原料,这样不是很合理。优化的方法是利用原1#FCC 轻重汽油分离塔将2#常减压新线的石脑油进行分离,并将全部轻石脑油的干点向上移至85 ℃,链烷烃摩尔分数可以大于85%,是非常优质的乙烯裂解原料。根据原油性质可以得到2 650 kt/a 的石脑油,其中C5~85 ℃的约850 kt/a 可以作为乙烯原料,85 ~175 ℃的约1 800 kt/a 去石脑油预加氢后作为催化重整原料,真正做到“宜烯则烯、宜芳则芳”。

2.5 高压加氢裂化装置优化

高压加氢裂化原设计900 kt/a,全循环出重石脑油,经过几次改造后,现已达到1 500 kt/a,并一次通过流程,加氢尾油收率20%,重石脑油收率由45%下降至35%,同时也可生产航煤和柴油。经过2012 年高负荷试验,优化后的炼油总流程中该装置处理能力提高至1 700 kt/a,不仅有利于蜡油加工能力的提升,同时又可多产优质的重整原料(重石脑油)和乙烯原料(加氢尾油)。

2.6 航煤系统的优化

原总流程中航煤加氢利用原装置800 kt/a 能力,没有改造,根据高负荷标定结果,该装置可以达到924 kt/a。因为原油加工量提高了4 000 kt/a,直馏航煤组分(包括航煤馏分的干点提高20 K)增加了近500 kt/a,优化的方法是将原汽油加氢装置改造为350 kt/a 的直馏航煤加氢装置,这样直馏航煤加氢能力从924 kt/a 提高至1 280 kt/a左右,加上高压加氢裂化装置可以出280 kt/a 航煤,每年航煤产量可超过1 560 kt/a,比原设计多产383.4 kt/a 航煤的同时也减少383.4 kt/a 柴油产量。

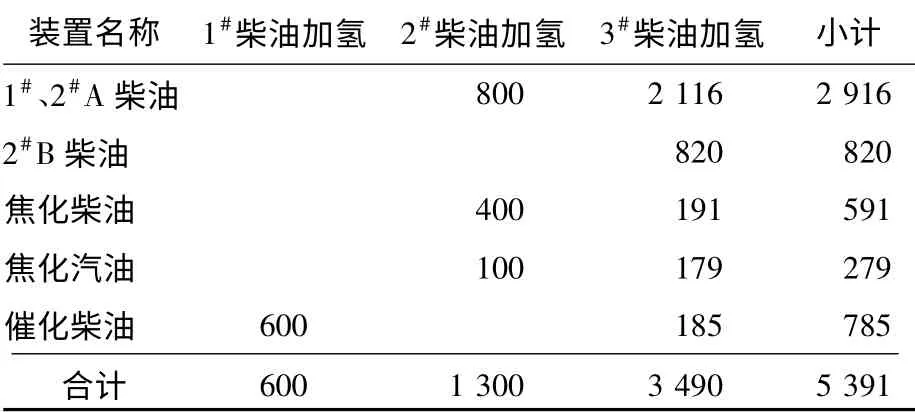

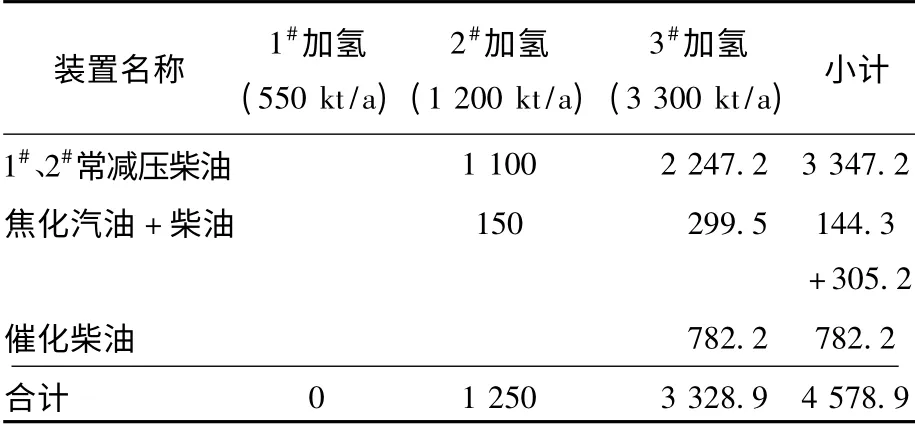

2.7 柴油加氢流程的优化

原设计总流程中需要加氢的汽柴油情况见表12。

表12 需加氢汽柴油 kt/a

根据所选原油优化方案,对1#、2#常减压的加工量做了调整,1#常减压由10 Mt/a 减至9 Mt/a,2#常减压由6 Mt/a 加至7 Mt/a,同时优化调整直馏柴油加氢方案多出航煤,具体方案为:

(1)根据原油性质,1#常减压的柴油收率为22.88%,即9 000 ×22.88% =2 059.2 kt/a;2#常减压柴油收率为18.40%,即7 000 ×18.40% =1 288.0 kt/a,直馏柴油共计3 347.2 kt/a。

(2)焦化处理量由2 150 kt/a 降至1 110 kt/a,焦化汽油、柴油也相应减少至144.3 kt/a 和305.2 kt/a(见表13)。

表13 优化后的汽柴油加氢装置平衡 kt/a

2#柴油加氢装置通过高负荷标定加工能力可达1 500 kt/a,3#柴油加氢装置改造后加工能力可达3 600 kt/a,两套柴油加氢装置均可以生产欧V标准柴油。目前两套柴油加氢装置的总能力为4 500 kt/a,可以满足加工4 578.9 kt/a 的汽柴油。将焦化汽柴油分别给2#、3#柴油加氢加工,可以分馏出干点为230 ℃约300 kt/a 的加氢石脑油作为乙烯原料。这样柴油加氢精制可以得到4 231.5 kt/a 柴油产品,再加上两套加氢裂化柴油800 kt/a 以及RDS 柴油330 kt/a,柴油总量可达5 360 kt/a。优化后1#柴油加氢可以停役,此举措既可以降低炼油的加工费用,又可以为改造成生产针状焦原料的加氢装置项目降低投资。

3 优化效果

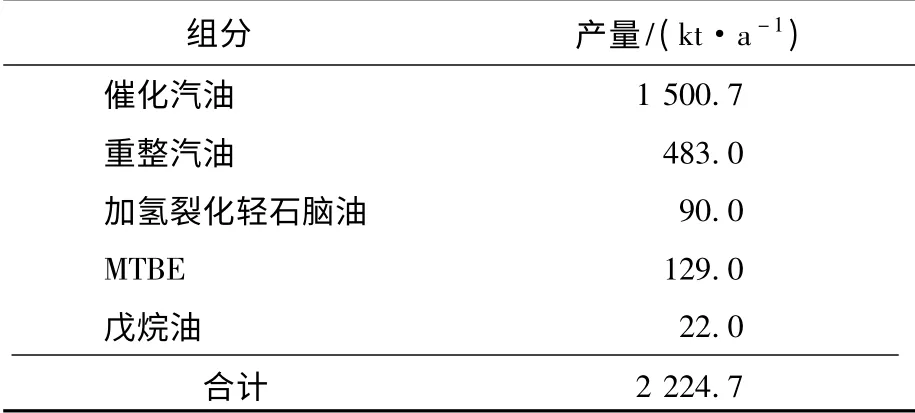

3.1 汽油情况

(1)由于催化裂化装置原料优化后加工量由原设计的3 375 kt/a 提高至3 515.5 kt/a,根据43%的收率,粗汽油量可达1 511.6 kt/a,现有的1 500 kt/a 的S-Zorb 装置可以处理。1#催化裂化的汽油精制系统和RSDS 可作为补充备用。

(2)3#重整装置设计能力1 000 kt/a,高负荷试验时110%没有瓶颈,因此本方案按照1 100 kt/a来平衡。目前公司对二甲苯(PX)生产能力已达835 kt/a,但间二甲苯(MX)存在缺口,每年需对外采购350 kt 左右。为使效益充分发挥,加工过程应该贯彻“宜芳则芳、宜油则油”的原则。3#重整装置下游有3 个出路:(1)将420 kt/a C7+去脱C7塔(原1#FCC 汽油稳定塔改造)分离C7和C8+A,有252 kt/a C8+A 作为PX 装置的原料,168 kt/a C7去调和汽油;(2)将84 kt/a C7+去2#PX 装置掺入2#重整下游脱C7塔(T -801),分离出甲苯和MX 作为2#PX 的原料;(3)281.4 kt/a C7+直接去调和汽油,这样约有300 kt/a 的3#重整生成油转为MX 作为PX 原料,大幅降低MX 采购成本。

(3)将90 kt/a 加氢裂化轻石脑油作为汽油调和组分。目前可将180 kt/a 轻石脑油全部调入汽油,待轻石脑油正异构分离后,约90 kt/a 正构C5和C6可做乙烯料。

(4)将74 kt/a 1#MTBE 作为汽油高辛烷值调和组分,将部分重整抽余油作为汽油调和组分(见表14)。

表14 中没有将化工部来的MTBE 和抽余油纳入汽油调和组分,如果再加上化工部的74 kt/a MTBE 和200 kt/a 重整抽余油,汽油产量可以达到2 500 kt/a,柴汽比可降至2.14。

表14 调和组分

3.2 优化后产品方案

优化后的产品方案见表15 ~17。

表15 优化后的产品方案 kt/a

表16 乙烯料组成 kt/a

表17 重整料组成 kt/a

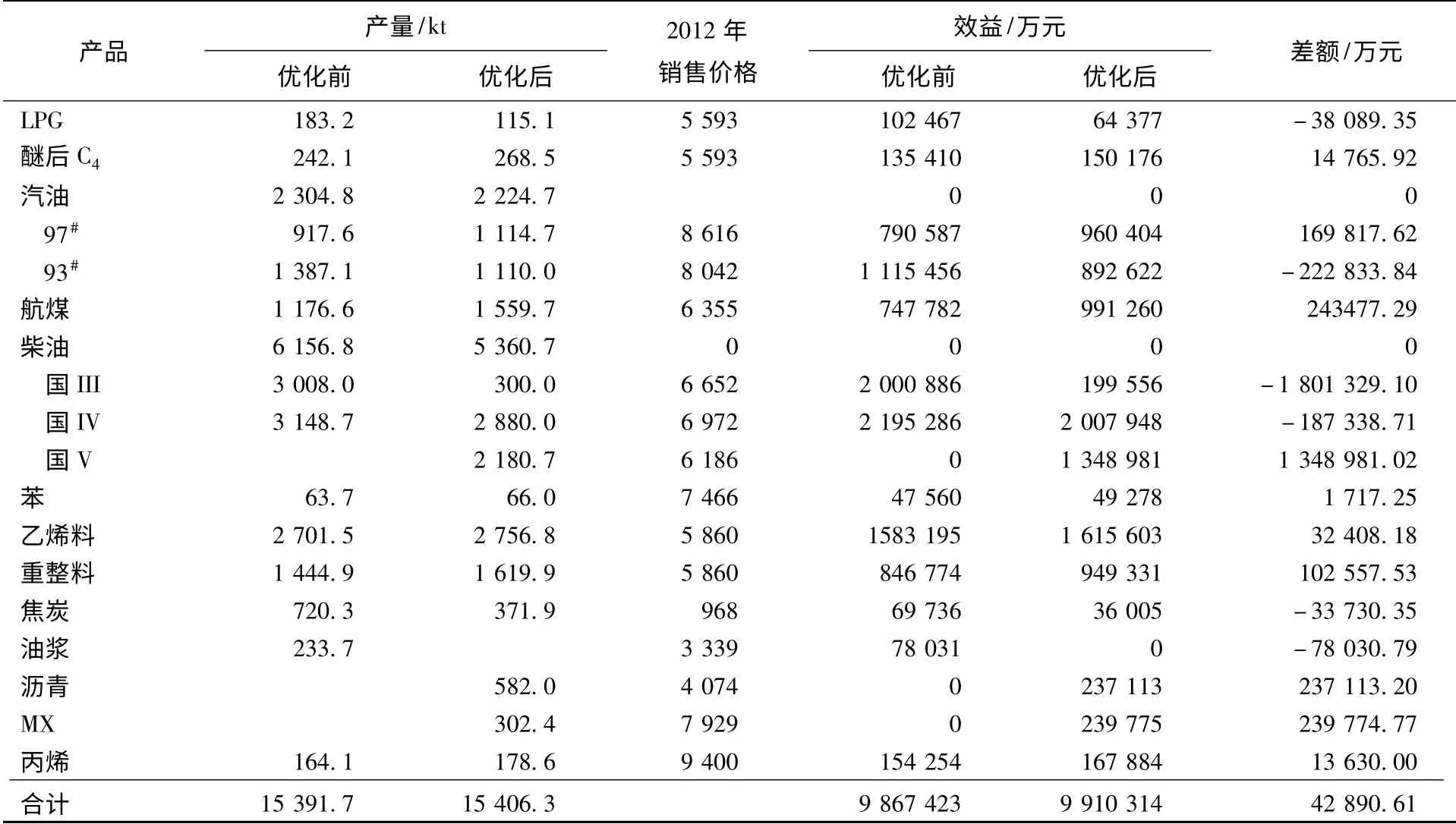

3.3 经济评价

优化调整后增加利润42 890.61 万元(上述利润测算中未扣除消费税)。

按照消费税税率汽油为1 388 元/t,柴油为940.8 元/t,燃料油为812 元/t,可以免交税费约67 038.5 万元,共计增加效益10.99 亿元(优化前后原油价格均按2012 年平均价计算),详见表18。

表18 产品方案效益比较(不含税)

4 结论

以原设计为基础,优化后的主要产品总量基本持平,高附加值炼油产品提升4.13%,航煤增产383.1 kt/a,汽油产品质量可以全部达到国V标准,且97#汽油比例由39.81%提升至50.11%,94.4%的柴油质量达到国IV 或国V 标准。同时为芳烃装置提供的重整料也较多,增产了302.4 kt/a MX,为多产芳烃产品提供了条件。乙烯原料总量上升不多,但常压轻石脑油全部为C5~85 ℃组分,链烷烃含量超过85%,对提升乙烯高附加值收率有益,同时加氢尾油增加140 kt/a,使乙烯原料结构整体得到优化。依据2012 年价格体系测算,采用相同的原油采购价格,优化后的经济效益比原设计提升10.99 亿元。