WLO-60MS 齿轮泵故障原因分析与改进

顾文丽

( 中国石化上海石油化工股份有限公司化工部,200540)

中国石化上海石油化工股份有限公司化工部聚乙烯醇(PVA)装置于20 世纪70 年代从日本可乐丽公司引进,装置原设计生产能力为33 kt/a,经过1995 年和1998 年的两次改造后,生产能力达到43 kt/a。WLO -60MS 齿轮泵是PVA 装置的聚合釜出泵,该齿轮泵的工艺流程为:第1 聚合釜中醋酸乙烯(酯类)与甲醇发生聚合反应生成聚醋酸乙烯,当聚合率达到27%时,齿轮泵将第1聚合釜中混合料液送入第2 聚合釜继续进行聚合反应。当醋酸乙烯聚合成聚醋酸乙烯时其黏度会急剧升高,此时如聚合齿轮泵发生故障,处理不及时,则会导致物料在聚合釜与输送管路中自聚凝固,不仅会造成齿轮泵的损坏,还会直接影响PVA 产品的聚合度。因此加强齿轮泵的管理,提高其使用寿命,对PVA 装置的长周期运行具有重要意义。

1 齿轮泵损坏情况及原因分析

WLO-60MS 齿轮泵由日本大晃机械工业株式会社制作,操作温度66 ℃,操作压力0.7 MPa,设备材质为SUS304,物料为无色透明的聚合黏液,随着产品的调整,物料中的酯含量和黏度会改变。齿轮泵主要由泵壳、前后侧盖、齿轮轴、轴承和轴封组成,齿轮泵的工作容积由泵体、齿轮的齿槽及具有侧板功能的轴承构成。工作时,依靠主、从动齿轮的相互啮合,聚合物料进入吸入腔两齿轮的齿槽中,随着齿轮转动,物料从两侧被带入排出腔,齿轮再度啮合,使齿槽中的物料被挤出排出腔,压送到出口管道。泵的主要易损部件为1 对主从动齿轮轴、8 套开式深沟球轴承和1 套轴封(由4 套弹簧机械密封和6 件骨架油封组成),拆卸前必须进行化学浸泡清除残留聚合物料,检修时间通常为1 ~3 周。

2012 年6 月16 日PVA 装置聚合齿轮泵发生跳停,经检查属瞬间电机过载保护。重新启动后电流下降到正常值21 A,在维持了3 d 后电流又缓慢上升。6 月22 日中午,PVA 装置中央控制室集散控制系统(DCS)中聚合齿轮泵电流上限报警。经现场检查发现泵振动偏大,泵体发烫,东侧2 套机械密封漏出黄色粉末状物。用红外线测温仪测得4 套机械密封处的温度分别为:东上68 ℃,东下66 ℃,西上46 ℃,西下47 ℃,均超出了正常值(40 ~45 ℃的范围)。为防止设备零件在高温下受损伤,立即接橡皮管,用29 ℃的冷却水进行外冲洗冷却。冲洗后齿轮泵电流在30.23 ~23.14 A 区间内波动。6 月24 日下午,电流波动幅度下降至23 ~25 A 的区间内,而机械密封开始大量泄漏聚合黏液。

经过查找资料和分析,并且对工艺参数进行校对,认为齿轮泵电流波动大的原因有:物料黏度过大、齿轮泵装配不良、轴或轴承磨损。

对齿轮泵进行解体检查,发现4 套机械密封的动静环O 形密封圈都出现不同程度的损伤,动静环的密封端面无明显磨损痕迹,两齿轮宽度一致,啮合接触点均匀无磨损,齿轮驱动轴与从动轴的机械密封动环与轴凸肩顶住,拆卸艰难,弹簧已不能伸缩,内部凝结着残留介质,呈土黄色,弹簧座上的紧定螺钉失效,紧靠弹簧座部位轴凸肩磨损。

察看现场发现齿轮泵和电机找正以及调平符合标准,基础上碳钢底板有腐蚀,地脚螺栓有松动迹象;机械密封冷却系统中,东侧上下两套的冷却水管堵塞。

1.1 机械密封故障的原因分析

机械密封是允许旋转轴穿过静止的密封腔体,但不会引起不可控制泄漏的部件,由动环、静环、辅助密封(O 形密封圈)和轴向补偿元件(弹簧和支撑件、紧定螺栓)组成。O 形密封圈失效时,介质从动环与轴之间的间隙中泄漏,并使动环具有一定的浮动性,动环受压,弹簧比压失衡,弹簧负载超过紧定螺钉的力,使弹簧座发生蠕动,泄漏物进入弹簧后发生自聚,影响弹簧伸缩,与轴肩发生机械摩擦,导致设备温度上升,DCS 电流值达到报警极限。当O 形密封圈完全失效时,应力释放,电流值反而稳定,此时物料大量泄漏。介质在密封腔自聚成固体,被旋转部件挤压并研磨时温度升高,炙烤后颜色变黄,齿轮泵导致机械密封初始泄漏物呈现黄色粉状固体。

橡胶O 形密封圈是机械密封中最典型的主辅助密封,是支撑并接触主密封环以阻止密封环或密封端盖与轴之间泄漏的元件。检查发现O形密封圈已变形和磨损,其具体损伤情况见图1和图2。

图1 动环O 形密封圈损伤情况

图2 静环O 形密封圈损伤情况

从图1 和图2 可见:受损O 形密封圈有粗糙破坏的边缘,其原因是间隙和压力过大,材料硬度或弹性太低,沟槽空间太小,间隙尺寸不规则,沟槽边角过于锋利以及密封件尺寸不合适。受损O形密封圈发生了永久压缩变形,其原因可能是压力过大、温度过高,材料没有完成硫化处理,材料本身发生永久变形率高以及材料在化学介质中过度膨胀。

聚合齿轮泵通常使用的O 形密封圈材质有丁腈橡胶和氟橡胶两种,损伤的O 形密封圈材质为氟橡胶。由于进行PVA 新品种的生产,运行介质中醋酸乙烯的含量增加,对材质的腐蚀性造成一定的影响。为了对介质耐腐蚀性有更好的了解,进行了试验:各取2 件内径为Φ100 mm、线径分别为5.7 mm 的氟橡胶和5.5 mm 的丁腈橡胶的O 形密封圈,浸入醋酸乙烯溶液,48 h 后取出。取出后发现经浸泡的氟橡胶弹性变差,线径尺寸扩大1.5 mm,O 形圈发生了溶胀;而丁腈橡胶的线径尺寸缩小0.1 mm,O 形圈没有溶胀。此现象说明氟橡胶材质对介质的耐腐蚀性能较差,产生较明显的变形。

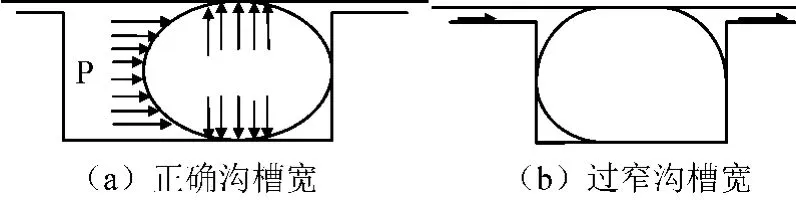

O 形密封圈的破坏形式主要是其在沟槽的间隙中挤出撕裂,因此沟槽的高度和宽度尺寸会导致O 形密封圈损坏,其受力情况分析见图3。

图3 O 形密封圈与沟槽宽度中受力分析

从供应商提供的资料《解读AP1682 离心和旋转泵用轴密封系统》中查阅O 形密封圈沟槽尺寸的设计推荐,沟槽在孔内时,按轴径Φ100 mm选等同或大一档的O 形密封圈线径,应为5.3 mm(符合我国目前使用的标准GB 3452.1—2007);对应的齿槽宽度7.2 mm,可实际测得O 形密封圈线径5.7 mm(符合旧国家标准GB 1235—1976),齿槽宽度为6.5 mm,没有考虑遇介质后溶胀的因素,显然故障O 形密封圈与沟槽的设计不合理。

由此推断O 形密封圈的损伤原因为:材质不耐介质腐蚀,导致溶胀、变形;O 形密封圈与沟槽的设计不合理,使O 形密封圈被挤入密封间隙而引起的撕裂;失效后,内部元件发生摩擦、过载,出现局部高温和高应力,使损伤加剧。

1.2 轴凸肩磨损情况和原因分析

齿轮泵的两根轴上都安装了齿轮、轴承、机械密封和油封,为了便于轴上零件的拆装、定位以及避免应力的集中,在齿轮两侧设置了轴凸肩。检查发现,主、从动轴的轴凸肩都有不同程度的磨损,主动轴磨损更严重些,具体见图4。

图4 主动齿轮轴凸肩磨损情况

从图4 中可以明显看到:弹簧座把轴磨损得非常严重,产生了很多轴向的深沟,由于弹簧座和轴之间发生了圆周方向的相对运动。过载、压紧力的改变导致齿轮泵发热和电流高,两表面直接接触的干摩擦以及摩擦因子减小,导致轴面磨损与烧伤。

正常情况下,弹簧座利用紧定螺钉紧固在轴套上,动环座和弹簧座之间通过拨叉传动,弹簧座和动环座随着轴套一起轴向旋转,弹簧座和轴之间没有相对运动,动环座和轴之间只有轴向微量的相对运动。

弹簧座和轴之间产生圆周方向相对运动的原因如下:

(1)弹簧座上的紧定螺钉没有紧固到位,查看轴上有紧定螺钉打滑的模糊痕迹。

(2)弹簧座和动环座之间靠拨叉传动,安装时,要把两者的拨叉彼此凹凸对应,并且压缩到需要的工作高度。假如两者凸凸相对,就不能保证动环座被传动的效果,弹簧座上的紧定螺钉紧固在轴上的印子的位置会比正常远一些,造成弹簧的压缩量不够。

(3)O 形密封圈失效后,物料沿轴泄漏进入密封腔,自聚凝固,使弹簧失效,应力集中于紧定螺钉,过载使螺钉位移。

(4)在泄漏故障开始时泵振动偏大,在拆卸时发现齿轮泵与基础地脚螺栓有松动迹象,这是直接造成振动偏大的原因。泵的振动和窜动如有超标,也会出现以上结果,察看密封端面和齿轮啮合面都未出现明显磨损,更有8 套深沟球轴承定位,排除轴窜动超标。

1.3 冷却水管堵塞原因分析

齿轮泵的密封封腔装有冷却夹套,每套机械密封单独配备,通过装置循环冷却水温度来置换热量,以降低密封腔的工作温度,冷却水采用公称直径6.5 mm 的小口径管道输送,进出口并列分布,压力0.3 MPa,温度为27 ~31 ℃,流量达到4 L/min。正常情况冷却出口温度在40 ~45 ℃,故障时冷却出口温度偏高。检查发现东侧冷却水小管堵塞,清理出聚合物,考虑到泵介质与冷却是隔离的系统,而且夹套检查完好,分析原因应该是小管内聚合物来自齿轮泵拆卸前浸泡过程,废料从管接口处进入夹套,在安装时没有仔细清理造成。

2 改进措施

2.1 O 形密封圈材质选型推荐

O 形密封圈属于机械密封组件中的辅助密封,要求其材质首先要有良好的弹性,硬度合适且压缩永久变形小;其次是耐高低温的老化性能好,耐介质腐蚀、溶解、熔胀、溶缩及硬化;还要具备较小的摩擦因子,耐磨耗,有一定的抗撕裂强度。

对O 形密封圈3 种常用合成橡胶性能进行对比。丁腈橡胶(-40 ~120 ℃)耐油,抗老化性良好,并且又耐热、耐磨、耐一定腐蚀,广泛用于接触汽油及其他油类设备,也耐碱、非氧化性稀酸,不耐氧化性酸(如硝酸、铬酸)、芳烃、酯、酮、醚、卤代烃等。氟橡胶可在250 ℃以下长期使用,300 ℃以下短期使用,其耐蚀性是橡胶中最好的,但低温性能差,价格贵,不宜在酮类、酯类溶液中使用,压缩永久变形大。乙丙橡胶(-40 ~150 ℃)特别能耐磷酸酯系液压油、酮、醇溶液和酸、碱,同时耐高压水蒸气,耐候性、耐臭氧性好,但在矿物油和润滑油中膨胀大,不宜使用[1]。

对照以上3 种材料,发现乙丙橡胶耐酯和醇溶液性能比较好,更适合PVA 聚合齿轮泵的介质。用乙丙橡胶O 形密封圈浸入醋酸乙烯溶液,72 h 后取出,表面光滑,拿捏时手感弹性没有差异,测得O 形圈线径无变化。

因此建议选用乙丙橡胶来代替原来的氟橡胶和丁腈橡胶制作聚合齿轮泵的机械密封O 形密封圈。

2.2 备件的检查与维修

检修质量对齿轮泵的使用寿命影响较大,在装配前应先检查零件的质量。

(1)针对泵轴凸肩磨损,通过机械镶套修复至原来尺寸,为保证轴的疲劳强度,加大轴肩处的过度圆半径r,r/d >0.1,以减小直径差D/d <(1.15~1.2)(其中D 和d 分别是轴肩外径和内径)[2]。检修时将r 值由原来的5 mm 加大到8 mm,再对轴表面进行热处理喷镀,以提高轴的表面质量和抗疲劳强度;用千分尺或千分表测量轴颈和轴承座的不柱度和不圆度,检查轴颈和轴承座孔的表面有无毛刺、裂纹或凹凸不平,表面有毛刺可用油石或砂皮磨一下。

(2)检查滚动轴承,发现没有损坏可以继续使用。安装前放在热机油中使残油熔化,再用煤油冲洗,最后用汽油洗净,并用白布擦干。

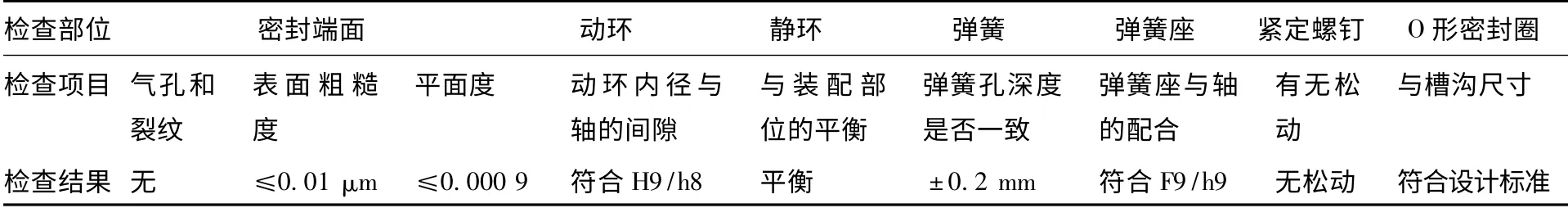

(3)机械密封损坏严重,需更换,并对新机械密封的部件进行检查,检查项目详见表1。

(4)检查密封腔夹套无泄漏,逐一用压缩空气吹扫,确保清洁、畅通。

表1 机械密封备件检查项目与结果

2.3 齿轮泵的安装与检修

在齿轮传动装置的装配中要保证两啮合齿轮的中心距标准、轴线平行,啮合间隙适中,接触面积适宜。这些都是齿轮泵能正常工作和确保工作质量的主要因素,在安装检修中不容忽视。

为了减少摩擦阻力,轴上安装机械密封的部位薄薄地涂上一层油。在固定压盖之前,用手推补偿环作轴向压缩,松开后补偿环能自动弹回无卡滞现象,然后将压盖螺栓均匀地锁紧。弹簧座的紧定螺钉分几次均匀拧紧,齿轮啮合的部位最好在检修前后保持不变,拆泵时在齿轮上打出记号。

齿轮泵在检修时主要测量的间隙包括:

(1)齿轮端面与泵壳的轴向间隙,一般情况下取0.2 mm,用压铅法测得;

(2)齿轮的外圆与泵壳的径向间隙,一般半径方向上取0.1 ~0.15 mm,也可按直径的0.003~0.005 倍选取(总间隙),用塞尺测量。

(3)两齿轮啮合处间隙一般取0.30 mm,如间隙过大会加速磨损,如过小会引起发热咬住,用压铅法测量。

齿轮泵组装后盘车无异常,进行0.8 MPa 试压试验。

根据《石油化工设备维护检修规程》通用设备齿轮泵维护检修的规程,同时参照标准SHS 01017—2004,小修项目是检查轴封,必要时更换密封元件,调整压盖间隙或修理机械密封,正常检修周期为6 个月;大修项目包括解体检查各零部件磨损情况并修理,正常检修周期为24 个月。

为提高齿轮泵的使用寿命,采取如下措施:

(1)遇到泵故障或因工艺应急切换备台的,马上更换,解体清洗后重新组装,以免因熔体物料固化,造成轴承润滑不畅而使泵损坏。

(2)将腐蚀部分的底板修复,消除地脚螺栓松动隐患。

(3)在就位时,联轴器必须很精确地找正对中,避免在运行时轴和联轴器中产生扭转应力,影响轴、轴承和其他零件的使用寿命。

(4)泵启动时,控制出口压力的变化,不要使压力急剧上升,以免引起振动,损伤轴承或使物料堵塞润滑通道。

3 结语

通过对WLO -60MS 齿轮泵故障中发生的泄漏、发烫、振动和磨损等原因分析,有针对性地采取了改进措施。根据聚合介质中含酯的特殊工况,改进了O 形密封圈材质,在维修中注重装配间隙,优化处理了设备运行环境。在采取以上维修措施后,齿轮泵投入运行7 个多月来,观察电流显示平稳,无泄漏现象。在装置生产中,加强设备管理,积累维修经验,会减少设备故障,使腐蚀和磨损最小化,最大限度的减少泄漏与停机时间,减少维修并且延长设备的寿命,从而降低使用成本。

[1] 顾永泉.机械密封实用技术[M]. 北京:机械工业出版社,2001:212 -213.

[2] 闻帮椿.机械设计手册[M]. 北京:机械工业出版社,2010:40 -44.