冷轧轧机压下控制系统

肖旭

武钢集团公司武钢股份有限公司冷轧薄板厂,湖北 武汉 430083

引言

武钢二冷轧是武钢轿车板基地,年产量230万吨,其连轧机采用五机架六辊连轧机。压下控制系统在轧机控制中的主要作用是通过控制辊缝与轧制力来控制带钢的厚度以及表面质量,从而生产出高质量的汽车面板。由于冷连轧机的每个单独机架中的压下控制系统几乎相同,在本文中将以一个机架为例对冷轧轧机压下控制系统的控制原理展开论叙。

1 压下控制系统硬件组成

1.1 液压部分

液压部分示意图如右图:

如图所示,在每个机架上方的传动侧、操作侧各装有一个液压缸,(直径965mm,行程200mm)介质油由高压系统(280bar)提供。压力油线联接蓄能器,确保恒定的缓冲压力,保证压下系统稳定响应。传、操两侧分别装有两个伺服阀,控制活塞腔的压力和缸体运行。装在传动侧的单向阀1控制传动侧伺服阀S1操作侧伺服阀S3的油口,为第一组。装在操作侧的单向阀2控制传动侧伺服阀S2和操作侧伺服阀S4的油口,为第二组。传、操两侧分别装有一个比例阀,控制辊缝快速打开。分别装在传、操两侧的卸荷阀,是在有故障或压下切断时,使活塞腔快速卸压。杆侧的蓄能器保证杆腔的压力稳定。装在杆腔的比例阀,控制杆腔的压力,正常时为50bar,保证缸的润滑和防止真空,换辊时为150bar,增加缸的回收速度,使轧辊迅速脱开。

1.2 压下系统电气部分硬件

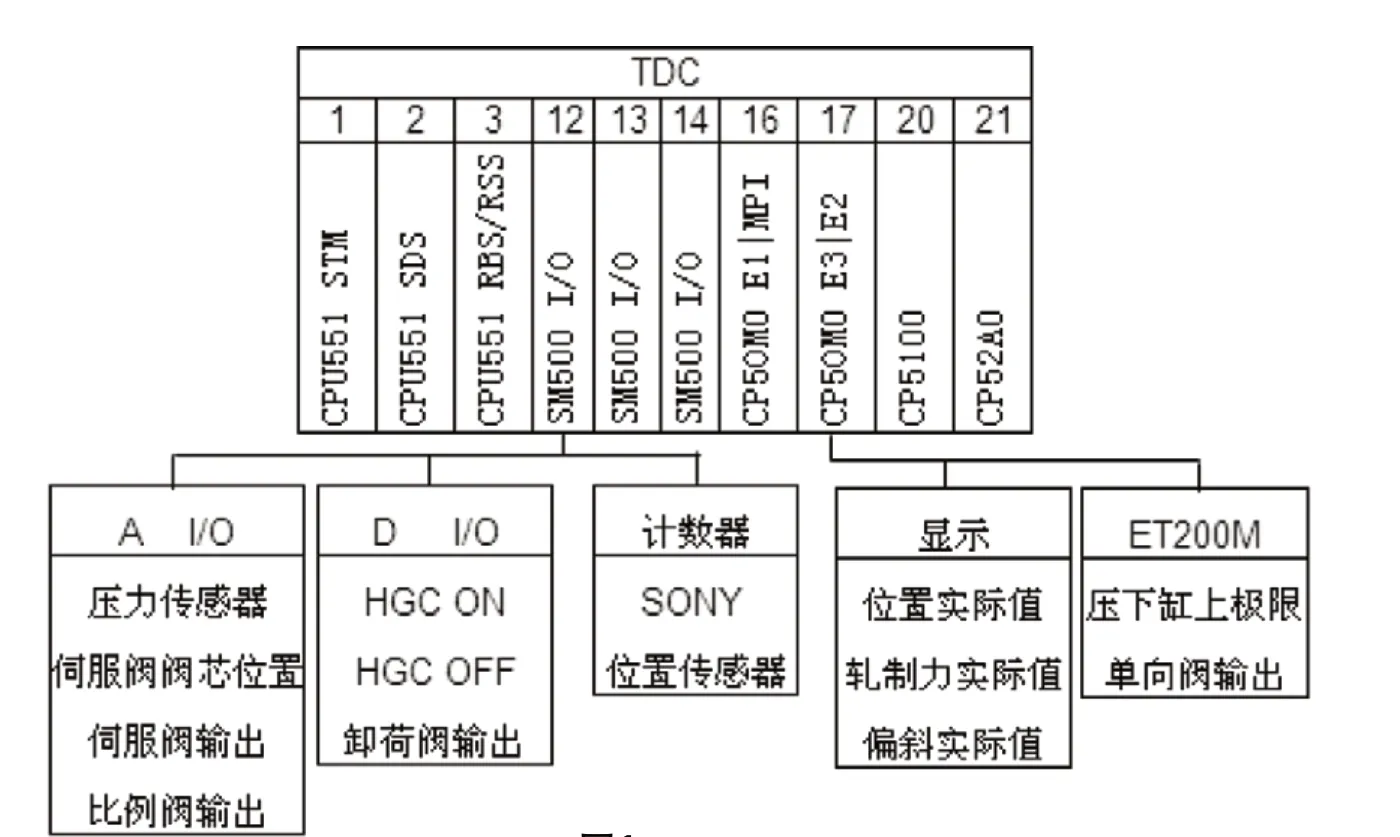

压下系统电气部分使用西门子TDC(工艺驱动控制机),每个机架的工艺控制是由一台TDC(工艺驱动控制机)完成。TDC的硬件配置图如图1。

其中三块CPU551为处理器板:STM(机架管理)、 SDS(压下系统)、RBS/RSS(弯辊/窜辊)。SM500:具有模拟量接口、数字量接口、计数器接口。压下系统中的压力值,伺服阀、比例阀的输出均接在其模拟量接口上;压下接通、关闭,卸荷阀的使能均接数字量接口。两侧的位置传感器输入接计数器接口。CP50M0通讯板,是Profibus现场总线接口,压下上极限输入、单向阀的输出,压下缸实际位置、轧制力、位置偏斜,及相关显示显示均由此板通讯。CP5100:工业以太网通讯板,完成与S7交换数据,与WinCC通讯。CP52A0:GDM接口完成与TDC之间通讯。

图1

2. 压下软件控制逻辑

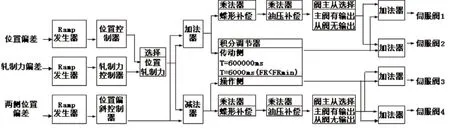

2.1 压下控制逻辑框图(见图2)

上图中位置控制器、轧制力控制器、位置偏差控制器均是比例放大器,正常轧制时1#~4#机架使用位置控制器与位置偏差控制器,5#机架使用是轧制力模式,轧制力控制器激活,位置控制器关闭。

图2

2.2 设定值

压下设定值由二级计算机系统给定,操作工可以人工干预,另外串辊系统有时对压下位置设定值产生一定影响。在校压下的过程中辊缝会被校零,这时串辊在中间位置。但是一旦生产中串辊由于中间辊形状是保龄球状,会使轧辊的等效辊径发生变化,就会对压下控制产生影响,这时要对压下设定值进行补偿。下面的方程式就是辊缝补偿值的计算方法:

上式中为辊缝的位置补偿值;K为机械常量(0.2); 为中间辊最大等效辊径(+100% CVC);为中间辊最小等效辊径(-100% CVC);为当前串辊值与校压下时的串辊值偏差;为最大串辊值;为最小串辊值。其中与为二级给定数据,与轧辊模型有关。

2.3 斜率发生器

斜率发生器的作用是防止设定值陡然变化对系统造成冲击。

2.4 实际值的采集及处理

位置实际值由分别装在传、操两侧的SONY位置传感器测量出,精确度为1um,并且由此计算出两侧位置实际值(平均值)及偏差值。

轧制力实际值由分别装在传、操两侧缸的活塞腔压力传感器测量压力,乘以活塞面积,减去杆侧压力而计算出来的。1架和5架装有轧制力压头直接测量轧制力,保证轧制力的精确。

2.5 控制器和控制模式选择

压下控制模式有四种:位置控制和位置偏差控制、轧制力控制和位置偏差控制、单侧轧制控制(校正压下时用)、非控制打开;轧制时通常使用前两种。

轧制过程中压下系统通常使用三种控制器:位置控制器、轧制力控制器、位置偏差控制器。

位置控制器、轧制力控制器、位置偏差控制器均是比例放大器,轧制时1#~4#机架选位置控制器与位置偏差控制器,5#机架轧制时用的是轧制力模式,选用轧制力控制器。

2.6 积分调节器

积分调节器的主要作用是配合比例控制器对伺服阀的零漂进行补偿,从而在保证系统快速响应的同时提高伺服系统的静态稳定性。理想状态下系统进入稳态后比例控制器输出会变为0,但是实际上由于伺服阀存在零漂,会使比例控制器输出值向一个方向(正或负)小幅来回震荡,这时积分调节器将对这个震荡误差进行积分放大,推动积分调节器输出逐渐增大直到等于零漂补偿电流,这一过程中比例控制器输出振荡逐渐减小直到比例控制器输出变为0,这样系统就获得了较高的静态稳定性。压靠时积分时间为600秒,辊缝打开时由于系统要求静态稳定性较低将积分时间为60秒从而加快响应速度。另外一旦伺服阀使用长时间后其性能会下降其零漂电流也会改变,虽然积分调节器会对其进行补偿调节,但若伺服阀性能太差,超出调节极限范围,这时调节器会报错建议更换伺服阀。

2.7 蝶形补偿

由于伺服阀中油的流量,不仅受电流影响,还受到阀中压差的影响。在打开和关闭辊缝时,缸的运行速度是不一样的。这对控制系统来说是属非线性特性,所以需加以补偿,改善控制系统的动态特性,伺服阀的特征曲线如下:

为了获得线性的运行速度,补偿值的大小要与伺服阀速度特征曲线相反,其曲线成蝶型如下图所示。

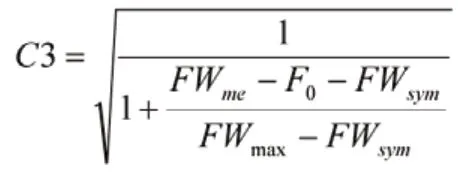

具体补偿公式如下:

辊缝关闭时:

辊缝打开时:

上式中C2为辊缝关闭时放大因数,C3为辊缝打开时放大因数;为轧制力的实际测量值,为弯辊力的总和(包括工作辊、中间辊弯辊力及支承辊平衡力), 为对称点轧制力,为最大轧制力(v=0)。

2.8 油压缩补偿:

由于辊径大小有差别,导致压下缸的行程范围不一样,具体来说:辊径大,缸的行程范围小,辊径小,缸的行程范围大;而压下缸行程的不同导致压下缸里油的刚度不一样,行程大则油层软,补偿就大,行程小则油层软,补偿就小。因此压下系统需预补偿油压缩后带来的误差,保证控制系统的精度。

补偿因数K模型图如下:

压下缸位置S补偿因素K

a) 50mm 1.0最大辊径时达到

b) 192.5mm 1….最小辊径时达到

2.9 伺服阀的选择

机架每侧都有两个伺服阀,传动侧S1和操作侧S3为一组,传动侧S2和操作侧S4为第二组。生产时一组为主、一组为从,主阀的输出是比例部分和积分部分之和,从阀的输出则只有积分部分。也可以只选用一组伺服阀,另一组备用。HMI上有四种选择方式,可方便选用。

3. 压下系统校正

压下系统会受一些因素影响如:换辊、TDC复位等以及各种故障(介质系统、电源、传感器故障等)。这些情况会造成压下缸的实际位置和传感器反馈值不符或压下缸行程范围或轧制特性变化,这就必须重新校正。

压下校正根据外部情况有三种选择:

3.1 无带钢校正(更换支承辊、断带或故障重启后需要)

3.2 有带钢校正(更换工作辊或中间辊后需要)

3.3 有手动干预的无带钢校正(调试时用)

压下系统无带钢校正有25步,其中主要功能如下:

3.3.1 校正压下缸的位置:

两侧压下缸抬到最大位,杆腔压力保持150bar,活塞腔压力<5bar,持续10秒压下缸位置计数器清零。

3.3.2 校正辊缝和偏斜(有带钢校正时,校正辊缝需要计算材料厚度):

对称建立轧制力到10MN(同时进行偏斜校正,实时记录的偏斜值与上一次压下标准校正存储的测量值比较,偏差不超过0.03mm),记录标准零辊缝。

3.3.3 辊缝预补偿:

轧制过程中由于轧辊发热膨胀辊径就会发生改变,从而导致辊缝变小,在校正过程中系统会自动计算对轧辊的膨胀度的补偿值,从而提高辊缝控制精度。

3.3.4 记录支承辊的偏心支承辊旋转2周同时记录支承辊的偏心量,用于偏心补偿。

3.3.5 记录轧机特性

如上图所示:轧机校正后得到两个记录点如下:

通过如下计算得到轧制模型CG

除此之外,压下校正过程中还有去除设备净重及弯辊力及检查辊径值等作用,而且压下校正过程将机架相关所有部分都检查了一遍,如:传动、换辊,乳化液,串辊,弯辊等,保证了轧机的安全运行。

4. 结语

①本文对冷轧轧机压下控制系统的硬件进行了介绍,为学习掌握轧机压下系统提供参考。

②对压下控制系统软件的控制逻辑进行了分析,为学习研究轧机压下控制原理提供重要指导。

③对压下校正的主要步骤及功能进行了分析,这对轧机压下系统的维护及故障判断提供了帮助。

[1]西门子系统参考手册WISCO PLTCM NO.2. 5.1.3.3.7

[2]西门子系统参考手册WISCO PLTCM NO.2. 5.1.3.3.8

[3]西马克功能说明书WISCO PLTCM NO.2. PA