发动机缸套变形研究

王彦辉

阿尔特汽车技术股份有限公司, 北京 100000

前言

降低发动机的各运动零部件之间的摩擦损失,提高机械效率,是提高发动机的输出性能的一个重要手段。发动机运转过程中,活塞与缸筒之间的摩擦损失在整个摩擦损失中占有相当大的比例。所以通过CAE分析的手段,预测缸套在使用时的变形,并将变形控制在一定的范围内,能够有效降低摩擦损失,提高缸体及活塞的机械寿命。

1. 发动机的主运动机构

发动机本体是一个复杂的机械系统,包括两大机构和五大系统,两大机构为曲柄连杆机构、配气机构,五大系统为、燃油系统、润滑系统、冷却系统、启动系统和点火系统等。主运动系统是以缸体、缸盖为主体结构,通过活塞、连杆、曲轴、飞轮盘等运动件组成的曲柄连杆机构将往复运动转化成旋转运动的一套结构。主要结构形式如下图。

图1 主运动机构示意图

缸体根据排列方式的不同,可以分为直列式、V型、对置式等结构形式,但是不管以何种形式排列,其基本结构都相同。

2. 发动机缸体与活塞的配合形式

如上图所示,活塞在缸体内沿着缸套内壁的圆柱形轨迹上下往复运动,并且通过活塞环保证了气体的密封和套与活塞之间的润滑、热量传递等功能。理想状态下,在同一Z向高度上,活塞和外表面和缸套的内表面应为圆形。实际在设计以及零件加工时,也是遵照这个原则。但是在装配过程中,以及发动机在正常运转中高温高压气体的作用,缸套和活塞都会发生微小的变形。缸套的变形形式如下图所示。

3. 发动机缸套变形的CAE模拟及验证

3.1 缸套变形分析的模型化:

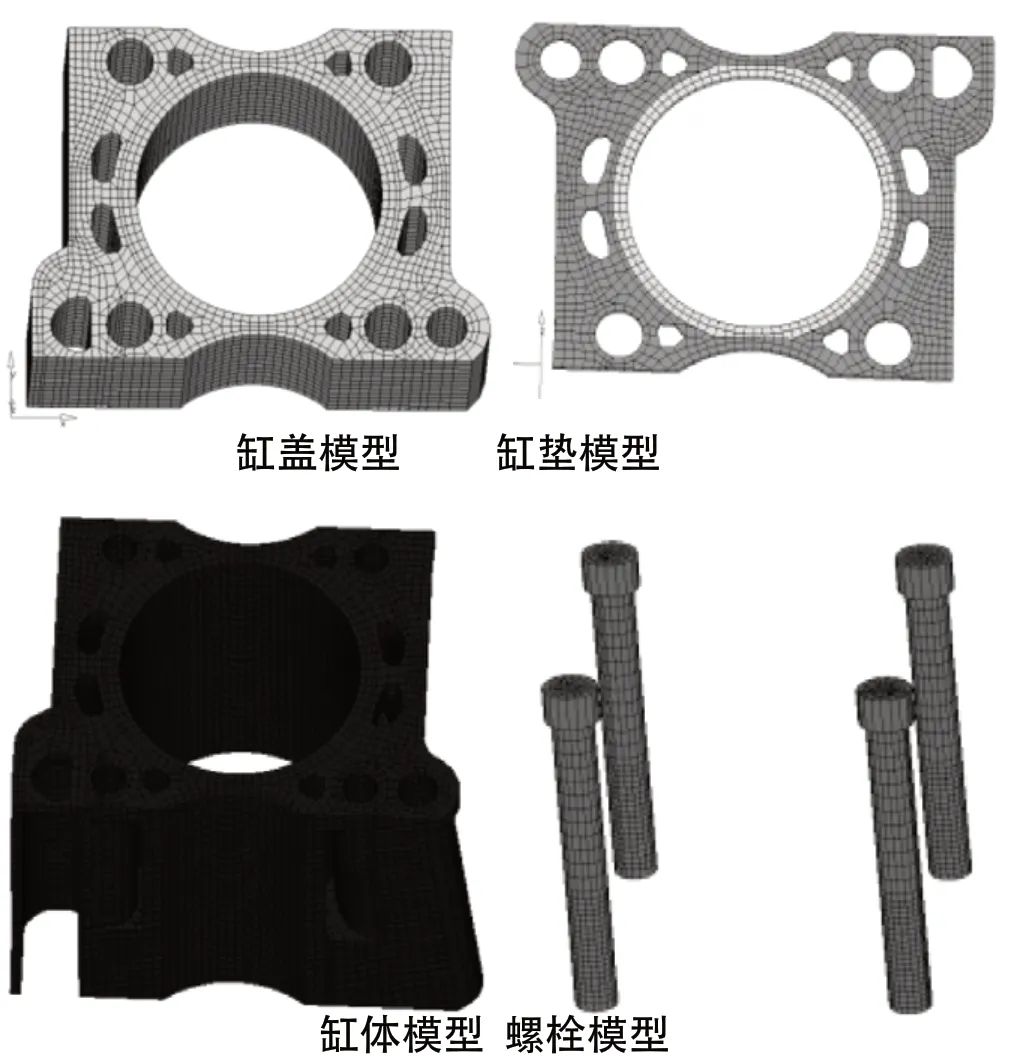

在分析缸套变形时,要对单个气缸的缸体、缸盖、汽缸垫、缸盖螺栓等进行离散化处理,所使用的软件为Hypermesh软件,上述零件需要做成六面体模型。离散化后的模型如下图。

图3 缸盖、缸垫、缸体及螺栓的有限元模型

3.2 缸套变形分析

螺栓预紧力的加载:

螺栓的预紧力为设计给定,或者是通过气体爆发压力计算得到,四根螺栓中,每根螺栓的预紧力为61KN。在ABAQUS中,定义螺栓的预紧力有两种方式,一种是施加螺栓载荷(bolt load),另一种是定义过盈接触(contact interference)。本次分析是通过定义螺栓载荷来实现的,制定螺栓的中间位置为受力截面。

接触的定义:

定义接触的时候要设定“Adjust=位置误差极限”此误差极限要大于两个接触面之间的网格距离,否则ABAQUS会认为两个面没有接触。定义“tie”时也应该设定position tolerance。接触定义在哪个分析步中,要根据实际情况,如螺栓左面和螺纹部位的接触,需要在初始状态initial中就设定,活塞和缸套的接触就要在后面的计算步中设定。

分析控制:

缸体材料设定

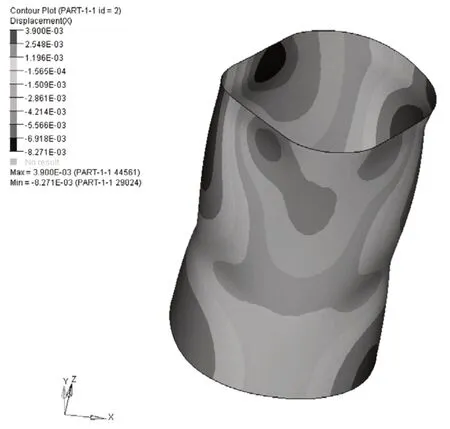

分析结果:

下图为分析结果,从缸体顶面向下50mm范围内变形较大,并且在不同的角度位置,变形的数值不同,所以可以判定变形后为不规则的形状。提取不同截面上的变形前及变形后数据的坐标,差值运算后进行傅里叶变换。最终得到不同节次下的缸套变形。如下图所示。

图4 缸套变形图

图5 傅里叶变换操作界面

下图为傅里叶变换后的重要节次的变形示意图。(图6)

4. 结语

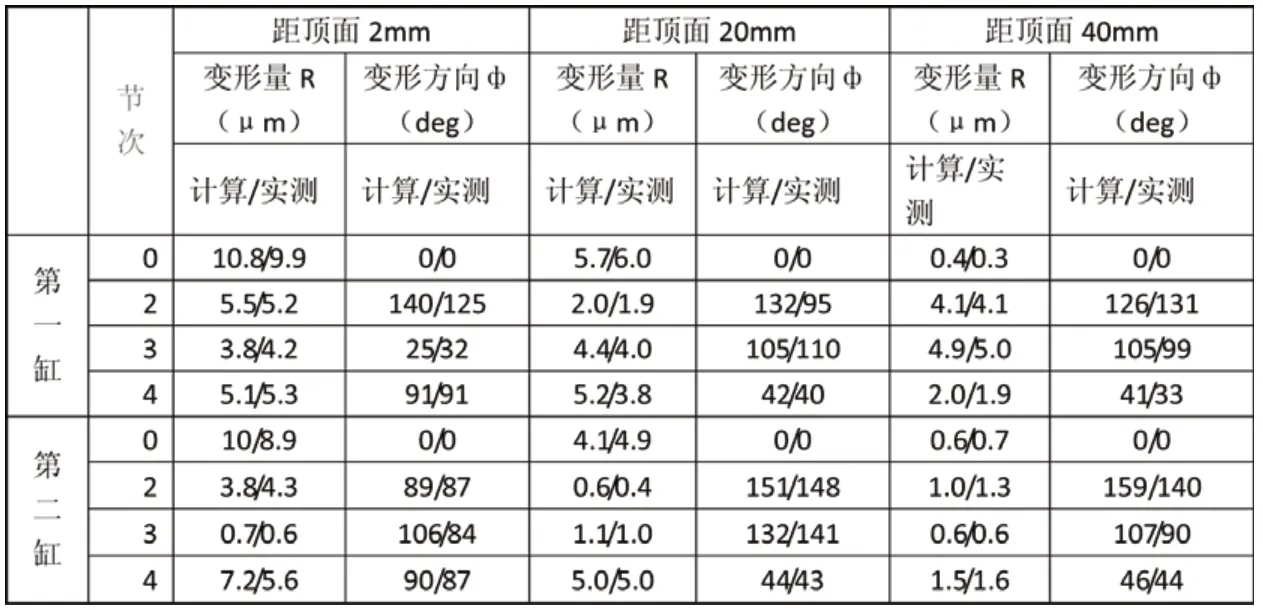

本研究主要是针对经过精密加工后得到的正圆形缸套,经过组装后,发生了失圆变形的现状,通过CAE分析的方法,模拟失圆变形的大小,并与实际的测量结果进行比较,从而验证CAE分析方法的准确性。

通过验证可知,此CAE分析方法基本可信,通过上述的分析方法,可以在发动机的设计阶段验证缸套尺寸设计的合理性,以及缸盖螺栓的拧紧深度设定等问题。提高了设计的可靠性,并缩短发动机的开发周期。

图6 傅里叶变换后接5次识别示意图

表1 CAE分析结果与试验结果对比表

[1]ABAQUS软件使用手册

[2]Hypermesh软件使用手册