马钢单机架可逆式轧制模型分析

周 翌 ,陆 娟

(1.马钢第一钢轧总厂;2.马钢原燃料采购中心,安徽马鞍山 243000)

1 前言

进入21 世纪以来,随着计算机性能的提高和网络技术的发展,现代冷轧生产线广泛采用分布式计算机控制系统,提高了工作效率,降低了故障率。马钢单机架可逆式轧机(简称RCM)机组采用的就是分布式计算机控制系统。该系统按照功能可分为:生产控制级(三级)、过程控制级(二级)、基础自动化(一级)。其中过程控制级的数学模型系统是整个轧制工艺控制的核心。数学模型计算出的各种轧制工艺参数的精准度决定了整个过程控制的精度,决定了产品的产量和质量。

2 RCM 数学模型系统简介

在RCM 计算机控制系统中,二级系统的数学模型是整个轧制工艺控制的核心。它决定了轧制过程所需的工艺参数,并通过自适应学习系统利用实际生产数据对设定参数进行修正,以提高参数的精度。而模型计算的精度是过程控制精度的决定性因素。二级数学模型计算过程按功能分为:轧制规程与负荷分配计算、轧制设定计算和自适应学习。

2.1 轧制规程与负荷分配计算

在RCM 数学模型系统中,负荷分配的主要作用是在原料厚度和成品厚度已知的条件下,计算出各道次的轧机压下量(即压下规程),同时获得压下率、轧制力矩及电机功率等轧制负荷。而轧制规程计算是在负荷分配计算出压下规程的同时,计算出张力、速度等工艺参数。

2.2 轧制设定计算

轧制设定计算是指通过工艺参数模型计算出轧制控制所需要的各种状态初始值,包括每道次的辊缝值,弯辊值,窜辊值及自动辊缝控制AGC (Automatic Gauge Control),自动板型控制ASC(Automatic Shape Control)控制功能所需要的控制参数等。

2.3 自适应学习系统

在实际轧制过程中,环境、材料、人为因素等对工艺参数的影响很大且不可预测,从而使模型的精度有限,而模型的精度又决定了工艺控制精度。因此,马钢在RCM 数学模型中采用了日立公司的自适应学习系统,该系统利用轧制过程中从现场各检测仪表(例如测厚仪,板型仪等)采集到的实测数据与理论计算值的偏差,对模型不断进行修正,使模型计算值逼近相应条件下的实际情况,从而获得更高的设定精度。

3 RCM 主要参数计算公式

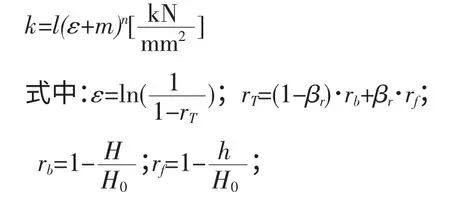

3.1 变形抗力

变形抗力是RCM 过程控制最基本的工艺参数,其计算精度直接影响轧制力、轧制力矩、电机功率及AGC 参数的准确性。

H:入口厚度,mm;h:出口厚度,mm;H0:退火厚度,mm;

βr:因数(=0.75);l、n、m:因数(经验值)

3.2 摩擦系数

摩擦系统的计算结果将影响轧制力计算和前滑计算。摩擦系数计算的主要影响因数为轧制速度、轧辊表面粗糙度、乳化液的润滑特性。

式中:V0:轧制速度;

μ0、μ1、μ2、μ3、μ4、μ5:常量(经验值)

3.3 轧制力

RCM 机组数学模型中轧制力计算使用的是Bland &Ford 轧制力计算公式。

式中:b:带钢宽度,mm;

H:入口厚度,mm;

h:出口厚度,mm;

kp:变形抗力,kN/mm2;

tf:前单位张力,kN/mm2;

tb:后单位张力,kN/mm2;

R′:工作辊压扁半径,mm;

μ:摩擦系数;

Zp:轧制力自适应系数。

3.4 工作辊压扁模型

轧制过程中,带钢的硬化现象严重,单位压力很大,轧辊会产生明显的弹性压扁,直接影响轧制力,因此需要计算轧辊压扁模型。RCM 机组工作辊压扁模型计算采用Hitchcock 模型。

式中:R:工作辊半径,mm;

b:带钢宽度,mm;

H:入口厚度,mm;

h:出口厚度,mm;

p:轧制力,kN;

E:工作辊弹性模量,kN/mm2;

υ:泊松比

3.5 前滑模型

前滑,是指轧制过程中,在轧辊与轧件接触表面上的一定区域内,被轧金属的出口速度大于轧辊圆周速度的现象。前滑值的计算结果是厚度控制和速度控制的基础。RCM 机组前滑模型计算采用Bland-Ford 模型。

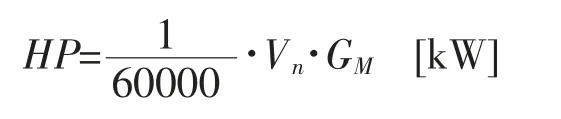

3.6 电机功率模型

式中:GM:电机转矩,kN·mm;

Vn:轧机电机运转速度,r/min。

如果HP >Hpmax,则需要修改轧制速度。

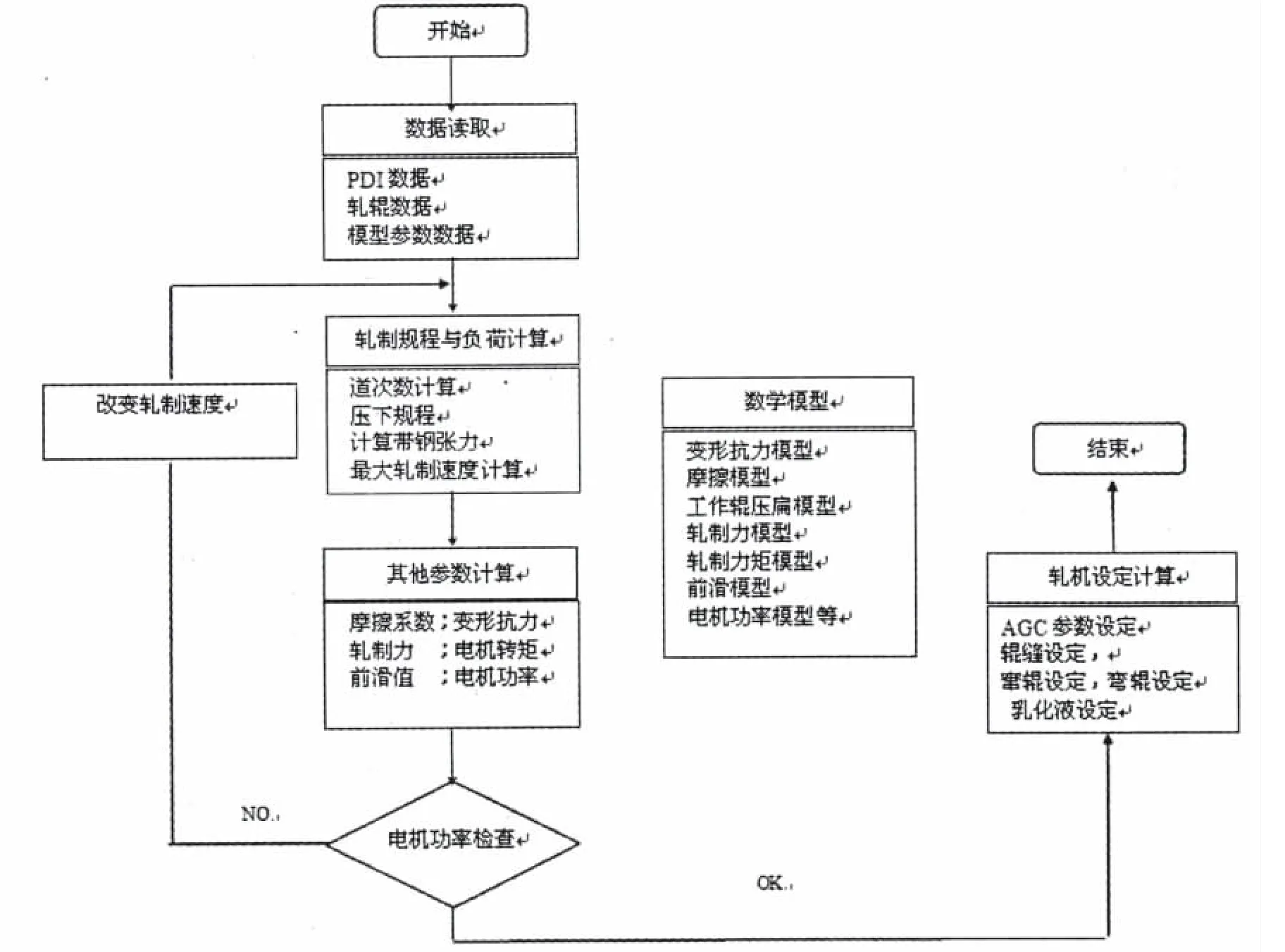

4 RCM 数学参数计算流程

RCM 数学模型计算所需的数据是生产管理计算机系统通过快速以太网下发的,这些数据主要由三部分组成:PDI(PRIMARY DATA INPUT)数据,生产计划数据,轧辊数据。

(1)PDI 数据

PDI 数据主要包括热轧原料卷的原始数据(热轧卷号,钢卷厚度,钢卷宽度,钢卷重量,钢卷长度,钢种名称,YP 值,化学成分等)和生产要求(分卷信息,成品卷宽度,成品卷厚度,成品卷重量)

(2)生产计划数据

生产计划数据指三级下发给二级的钢卷卷号和生产顺序。

(3)轧辊数据

轧辊数据主要包括轧辊种类(工作辊,中间辊,支撑辊)、轧制吨位数、轧制总长度及轧辊表面等。

当钢卷被吊车吊到开卷机鞍座时,二级系统就会根据该钢卷的PDI 数据,决定该钢卷的轧制规程和负荷分配。轧制规程和负荷分配计算的内容包括各道次带钢目标压下厚度、高速条件下的变形抗力、每一道次带钢张力、摩擦系数、轧制力、电机功率等参数。二级模型系统通过对计算得出的电机功率的检查,来判断计算的正确性。如果超出限制,二级模型系统将改变轧制速度,重新计算该钢卷的轧制规程和负荷分配。当该钢卷被称重、测宽及测径后,二级模型系统会计算出该钢卷的轧制设定值,这些计算出来的轧制设定数据将被保存在RCM 二级RS90/220 服务器的内存空间中。这时操作工可以通过HMI 画面查看或修改这些轧制设定数据。如果操作工修改了轧制设定数据,二级系统将自动重新计算设定数据。

当钢卷送到开卷机上时,二级系统就会把该钢卷的设定值下发给一级系统。具体模型计算流程图如图1 所示。

图1 模型计算流程图

5 查表式模型参数计算

马钢RCM 机组数学模型系统将轧制带钢的钢种、入口厚度、出口厚度、宽度等基本参数按照一定范围定义成若干级别,并将计算所需要的参数以二维数组的方式存储在RS90/220 服务器中。一旦钢卷的基本参数确定,就可以以指针的方式找到该钢卷每道次所需要的计算参数。

RCM 数学模型基本参数表为每个数据段设置了一个指针号。例如:来料钢种为MGW470,入口厚度为2 mm,成品厚度为0.2 mm,带钢宽度为1000 mm。则根据上面的表格可以看出:钢种等级为3,入口厚度为2,成品厚度为4,带钢宽度为1。然后根据这个指针数组在“SCHEDULE NUMBER TABLE”表格中找到SCHEDULE NUMBER=10,最后通过SCHEDULE NUMBER 在道次表格中找到负荷分配模式。

RCM 数学模型可以通过查表方式确定的计算参数包括:基础自动化控制参数(负荷分配计算参数、单位张力计算参数、变形抗力计算参数、摩擦系数计算参数、ASC 控制计算参数、窜辊计算参数、弯辊计算参数、AGC 控制计算参数、乳化液流量计算参数等)、自适应学习参数,以及极限检查参数、设备参数等。

6 RCM 自适应学习系统

马钢RCM 机组Level-2 中的模型自适应学习系统分为短期自适应学习系统和长期自适应学习系统两部分。

①短期自适应学习系统针对钢卷当前道次及下道次模型参数进行修订,通过对当前采集的实际数据与理论计算值的偏差计算,修改模型参数设定值。这个修改只影响当前钢卷。短期自适应学习系统按照速度分为低速学习和高速学习,不同速度学习使用相应速度下的实测采集数据。

轧机低速学习(即穿带速度30 m/min)

当带钢以30 m/min 的穿带速度穿过辊缝到达出口测厚仪位置时,AGC 控制系统开始工作,过程控制系统会计算初始轧制力以降低在轧机启动时的厚度偏差。短期自适应系统将根据出口测厚仪测量的实际数据修改轧制力设定值。

当前道次最大速度

当带钢以最大速度进行轧制,并保持5 s 以上时,自适应系统根据从Level-1 接收到的生产实际数据,修改下一道次轧制力。

②长期自适应学习系统通过对同一钢种的钢卷长期生产的实际数据进行分析计算来修改模型参数设定值。这个修订对整个模型参数有效。

7 结束语

马钢单机架可逆式轧机自2010 年投产以来,为了达到模型参数最优化,我们在原有模型参数基础上对参数进行调整。一方面根据生产实绩,通过轧制参数计算公式进行计算汇总,采用指数平滑法对模型参数进行调整;另一方面轧制模型本身的自适应学习功能也在不断的边生产边修正。现在,轧制模型计算出的各种轧制工艺参数的精准度完全能满足轧制需求,对于硅钢产品的产量与质量起到了关键性的作用。

[1]侯朝桢.分布式计算机控制系统[M].北京:北京理工大学出版社,1997.