一种钢铁厂能源利用与转换效率的计算方法

王伟业,吴 刚,刘志超

(首钢京唐公司能源与环境部,河北唐山 063210)

1 前言

某沿海钢铁厂产品定位为全薄板专业化生产,它属于典型的长流程大型联合企业,从铁烧焦球到钢后冷轧深加工及先进的公辅系统均配套完善,一期工程于2010年6月底投产。2011年下半年粗钢产量已达到70~75万t/月,基本达到设计产量904万t/年。该钢铁厂仍沿习我国传统钢铁厂能源结构特点,即以煤炭、电力驱动为主。由于自建2台300 MW煤-煤气混烧热电联产机组,钢厂平均供电能力大于用电水平,具有很高的自供电率,此点不同于一般意义的钢铁厂,因而有必要研究全新的能源结构及总的能源利用与转换效率。

2 前三季度能耗基础数据与分析

2.1 外购能源消耗情况

外购能源消耗情况见表1。前三季度累计购入能源5161397 t标煤,其中煤炭比例最大占99.01%、电力比例次之占0.92%、汽柴油比例最小占0.07%。

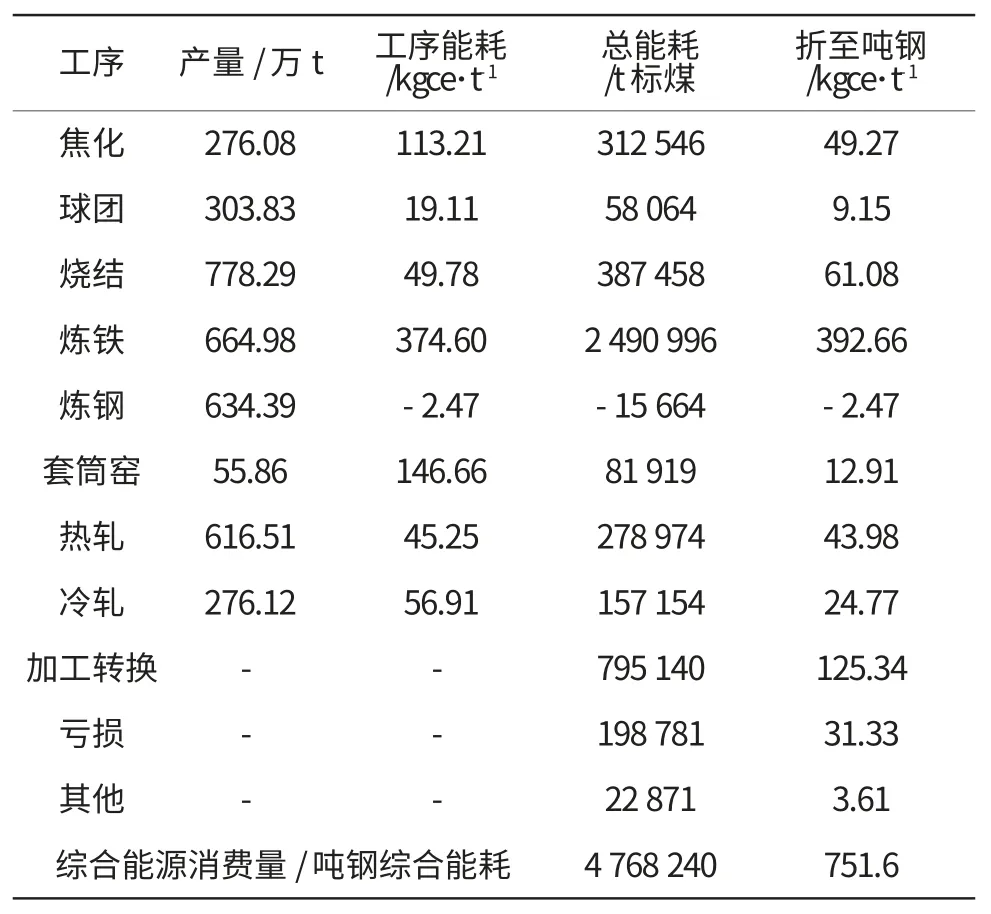

2.2 综合能耗工序基本构成

表1 外购能源消耗表

综合能耗式序基本构成见表2。

前三季度累计综合能源消费量4768240 t标煤,吨钢综合能耗751.6 kgce/t。其中铁前所占比例最大68.14%;炼钢实现全工序负能炼钢,工序能耗-2.47 kgce/t;轧材工序占9.15%;套筒窑工序占1.72%;能源加工转换占16.68%;能源亏损占4.17%;其他占0.48%。

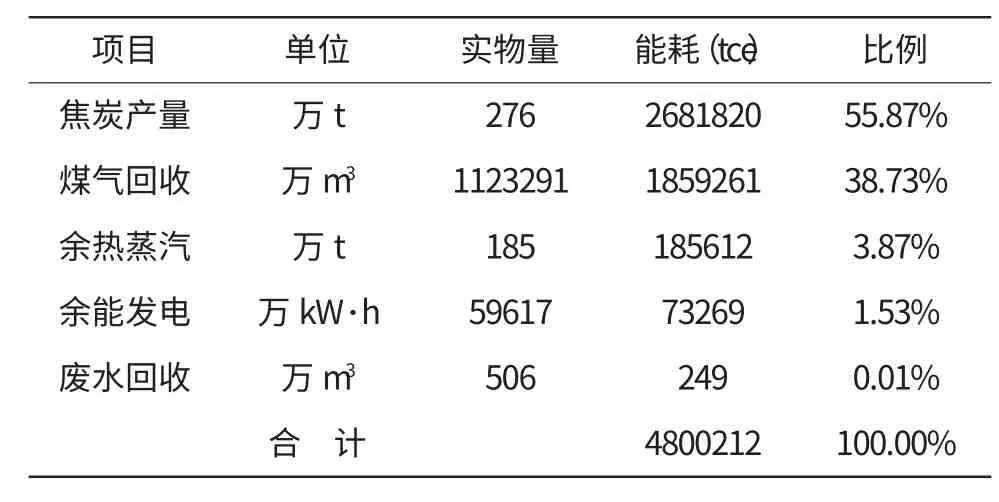

2.3 二次能源回收情况

二次能源回收情况见表3。

表2 综合能耗工序基本构成表

表3 二次能源回收情况表

前三季余能回收总量2251716 t标煤,吨钢余能回收量355 kgce/t。其中煤气所占比例最大82.57%;余热蒸汽次之占8.24%;煤化工所占比例6.29%;电力回收所占比例2.88%;污水回收所占比例最小0.011%。

3 能源结构分析

3.1 概念描述

以钢铁制造和能源作业两条主线为引导对钢铁厂用能结构进行宏观分析,研究其内部能源利用和转换情况。如图1所示,描述如下:

(1)钢厂输入结构:包括煤(洗精煤、喷吹煤及动力煤)、电(仅指外购电)、其他(汽、柴油等);其中A1为作用于钢铁制造流程,包括洗精煤、喷吹煤、其他(汽、柴油等);A2为作用于能源作业流程,包括动力煤、外购电;关系式:A=A1+A2。

图1 钢铁厂能源利用与转换简图

(2)工序输出结构(钢铁制造流程中所产生能源):一部分作用于工序本身,记作B1,包括焦炭、焦炉煤气(自耗加热)、高炉煤气(自耗加热)、烧结蒸汽(自产自用)、炼钢蒸汽(自产自用)、热轧蒸汽(自产自用)、酚氰废水;一部分输入至能源作业流程,记作B2,包括焦炉煤气(外送管网)、高炉煤气(外送管网)、转炉煤气(全部发生)、焦化蒸汽(外送管网)、烧结蒸汽(外送管网)、炼钢蒸汽(外送管网)、热轧蒸汽(外送管网)、干熄焦发电、TRT发电、污水处理量;关系式:B≈B1+B2,其差值分为两种情况:①差值大于零,表示工序的输出有富裕,转移至“库存”(即缓冲器——诸如气柜、球罐、储槽、具体空间等);②差值小于零,表示工序的输出不够生产使用,需要消耗“库存”。

(3)能源输出结构(能源作业流程制造的能源):一部分作用于工序耗用,记作C1,包括氧气、氮气、氩气、鼓风、压空、氢气、焦炉煤气(不含制氢)、高炉煤气、转炉煤气、低温采暖水、高温采暖水、空调热水、空调冷水、工业水、除盐水、生活水、污水、回用水、电力、蒸汽;一部分能源作业自身耗用,记作C2,包括部分类似C1,还有一部分属于能源输送的实物放散和损失,记作C3;关系式:C=C1+C2+C3。

(4)钢厂输出结构:包括钢铁制造输出和能源作业输出两部分,前者记作D1,包括煤焦油、轻苯;后者记作D2,包括空分液体外销、外销电量。关系式:D=D1+D2(备注:严格意义上讲还包括企业转供,即所谓的D3,此处从略)。

(5)钢厂耗散结构:包括钢铁制造耗散(E1)和能源作业耗散(E2)两部分,关系式:E=E1+E2。此两部分暂无法量化统计,如冷却塔与大气的换热、铁水运至炼钢的温降、加热炉壁面的散热、排烟损失、炉渣灰飞可燃物及含碳量、蒸汽的减温减压损失、高炉水渣的余热、钢渣的显热等等。但我们追求的方向是此部分的比例越低越好(备注:E2和C3不完全相同,E2是热力学第二定律描述的不可避免的冷端损失,C3是可调节的,与生产运行有关,如煤气放散)。

3.2 数据分析与评价

3.2.1 数据分析

(1)钢厂输入结构

由上述概念描述易知,1~9月钢铁厂购入能源A=5161397 t标煤,其中用于钢铁制造A1=4426230 t标煤,用于能源作业A2=735167 t标煤,二者比例分别为85.76%、14.24%。

(2)工序输出结构(见表4~表6)

表4 工序输出(B)

表5 工序自用(B1)

表6 工序净输出(B2)

由表4~表6可知,1~9月工序输出B=4800212 t标煤,工序自耗B1=3143586 t标煤,工序净输出B2=1527073 t标煤,库存差ΔB=B-B1-B2=129553 t标煤。三者占工序输出的比例分别为65.49%、31.81%、2.7%。

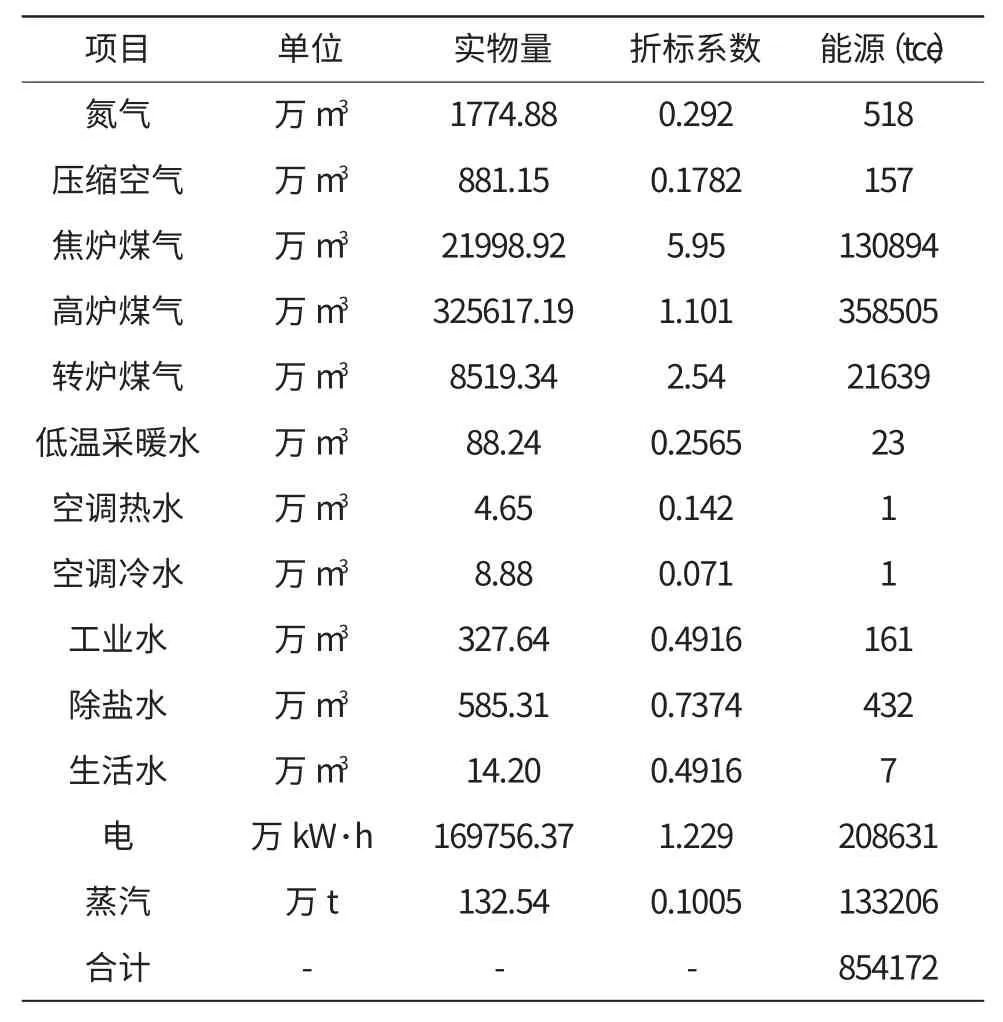

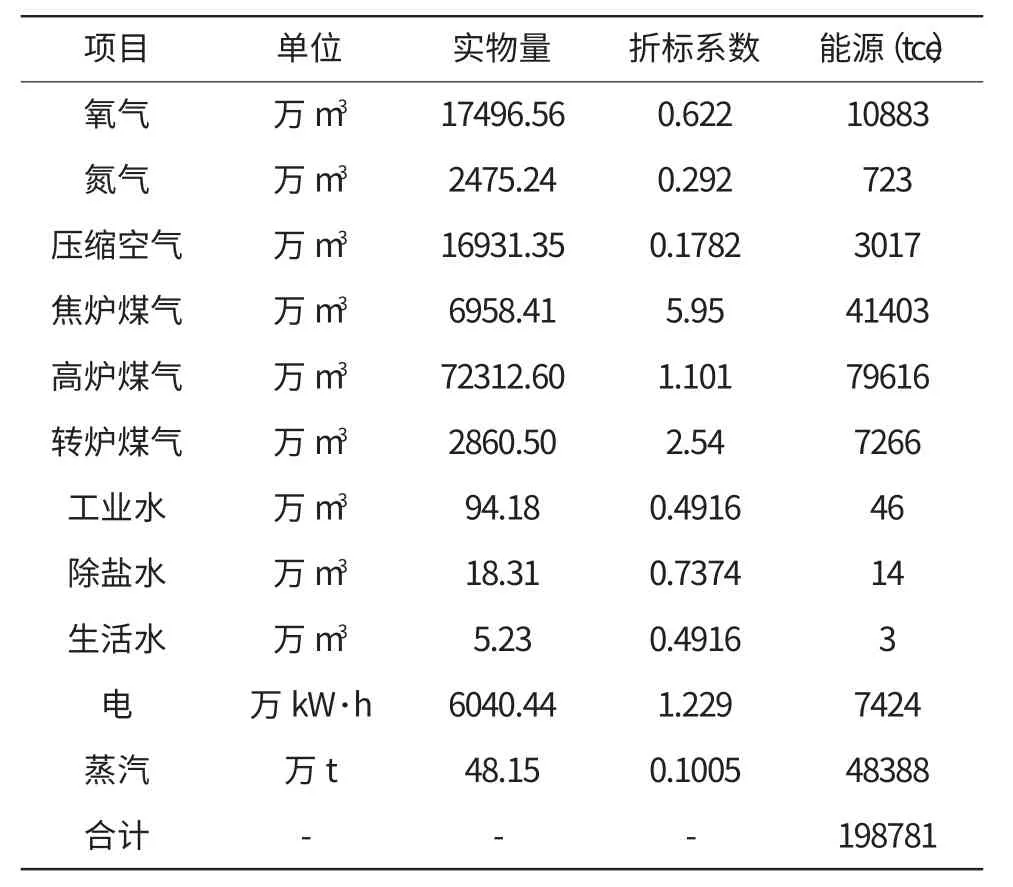

(3)能源输出结构(见表7~表9)

表7 钢铁制造耗用(C1)

表8 能源作业耗用(C2)

表9 能源介质放损(C3)

由表7~表9可知,1~9月能源输出C=2140527 t标煤,其中工序利用C1=1087574 t标煤,能源耗用C2=854172 t标煤,能源介质放损C3=198781 t标煤,三者占能源输出的比例分别为50.81%、39.9%、9.29%。各部分按能源专业系统划分,其中钢铁制造耗用(C1):煤气比例占64.36%、电力比例占18.28%、气体(氧氮氩、鼓风、压空、氢气)比例占14.26%、热力(蒸汽、采暖水、空调水)比例占2.97%、水体(工业水、除盐水、生活水、回用水)比例占0.11%;能源作业耗用(C2):煤气占59.83%、电力占24.42%、气体占14.26%、热力占0.08%、水体占0.07%;能源介质放损(C3):煤气占64.54%、电力占24.34%、气体占7.36%、热力占3.73%、水体占0.03%。

(4)钢厂输出结构(见表10、表11)

表10 钢铁制造外销(D1)

表11 能源作业外销(D2)

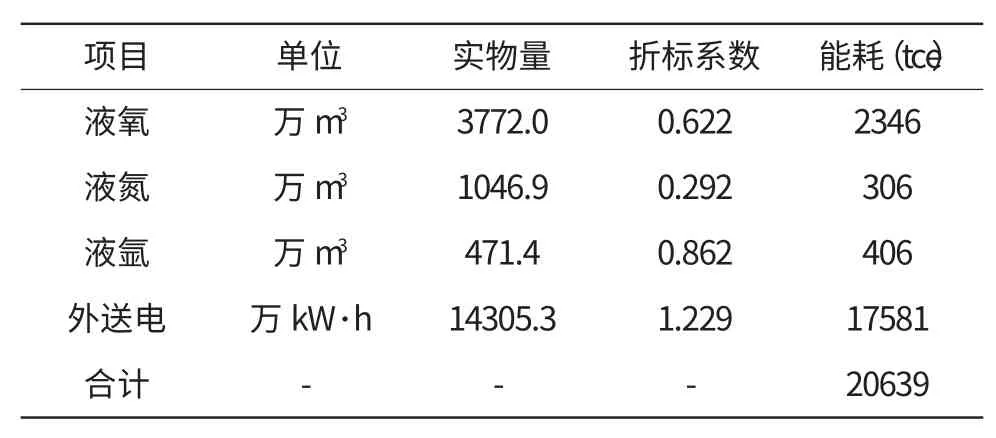

由表10、表11可知,钢厂输出D=162348万t标煤,其中钢铁制造外销D1=141708 t标煤,能源作业外销D2=20639 t标煤,二者占钢厂输出比例分别为87.29%、12.71%。

3.2.2 能源转换与利用效率评价

能源效率通常反映的是有效能源产出量与能源投入量的比值。但通常不可能用一个指标把能源效率各方面的信息完全覆盖(这既有知识水平的原因,也有数据可获得性的原因)[1]。本文提出四种能源效率计算方法,即钢铁制造的净能源利用率、能源作业的净能源转换率、钢铁制造的总能源利用率、能源作业的总能源转换率,计算如下:

(1)钢铁制造的净能源利用率

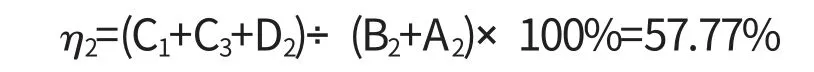

(2)能源作业的净能源转换率

(3)钢铁制造的总能源利用率

(4)能源作业的总能源转换率

4 结语

利用传统钢铁厂的基础能耗分析,以钢铁制造和能源作业两条主线为引导,延伸剖析该钢铁厂高自供电率下的能源结构,并提出了能源利用与转换效率的具体量化计算方法。该“四率”在同行业之间暂无可比性,但对该钢铁厂自身而言,不同时期数值的高低可以评价能源利用和能源转换水平的高低。值得注意的是,并不是能源利用率和能源转换率越高越好,按优先级应遵循的以下三点原则:(1)全面权衡、综合效益第一;(2)按质利用、防止浪费;(3)技术先进、运行可靠。例如3.0 MPa气氧通过减压阀组降至1.0 MPa气氧,存在压力差(能级),但是目前没有回收此部分压能的实例,主要是受安全和经济的双重制约。

[1]魏一鸣,廖化.能源效率的七类测度指标及其测度方法[J].中国软科学,2010,(1):128-137.