步进式冷床升降机构偏心轮滚动轴承频繁损坏的解决

陈忠华,马冬冬,岳雨龙

(马鞍山钢铁股份有限公司设备检修公司,安徽马鞍山 243000)

1 引言

马钢第三钢轧总厂方坯连铸机冷床传动机构中,升降偏心轮滚动轴承的频繁损坏,且滚动轴承更换难度大,耗时长,无法使用生产间隙时间完成损坏轴承的更换。这个问题一直困扰着业主和我公司负责该处设备保产的人员。为了有效地解决轴承频繁损坏现象和在有限的时间内完损坏轴承的更换,我公司相关人员和业主方进行多次的沟通和交流,决定从设备本身和更换工艺两个方面来解决问题。通过本次检修的实践,成功地解决了此问题。

2 现状及原因分析

2.1 步进式冷床轴承部分现状

不论是六机六流还是四机四流,其拉出的钢坯都必须由冷床进行冷却和传输。步进式冷床是由许多个V形板和B形板,并将其固定在立柱上,而立柱又固定在横梁上,横梁靠装在传动轴上的连杆来支撑,连杆是通过轴承装配在传动轴的偏心轮上。冷床在工作时,是依靠一根主传动轴通过偏心轮来实现的,主传动轴上一共装有8个偏心轮,偏心轮上装有连杆,连杆是通过装在偏心轮的轴承进行前后往复运动的,它所采用的是滚动轴承,其内径为500 mm,外径为800 mm,宽度为280 mm,12组轴承承载着冷床本体和方坯,其重量至少有上千吨,而且环境温度非常高,氧化铁皮到处都是,长时间运转,造成滚动轴承损坏,影响到生产的正常进行。

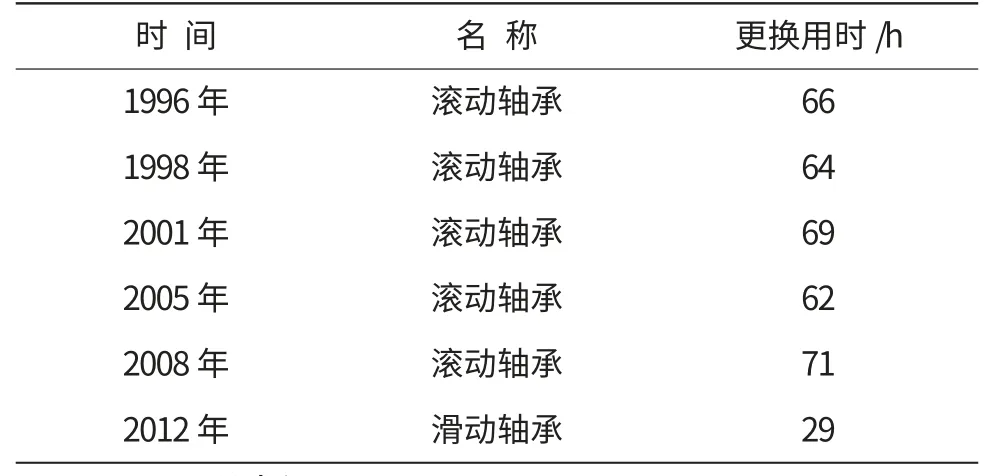

根据现场观察,由于尘埃、异物的侵入,润滑不到位,滚道与滚道体相对运动时会引起表面磨损,磨损的结果使轴承游隙增大,振动及噪声也随机增大。同时由于交变载荷的作用,首先在表面下一定深度处(最大剪应力处)形成裂纹,继而扩展到接触表面,最终造成滚动轴承的内外滚道和滚动体表面发生严重破裂。自从1994年步进式冷床投产以来,共更换滚动轴承6起,给生产造成巨大影响。更换时间统计见表1。

表1 步进冷床滚动轴承更换时间统计表

2.2 原因分析

目前滚动轴承损坏率较高,由于滚动轴承自身的结构及其与轴的配合关系,导致其更换(拆除和安装)较困难,需要较长的时间,严重影响着生产线的正常生产。为了彻底解决步进式冷床升降机构偏心轮轴承损坏对正常生产的影响问题,我们从设备自身(滚动轴承)的优缺点及设备更换施工工艺两个方面来分析该问题。

2.2.1 设备自身原因分析

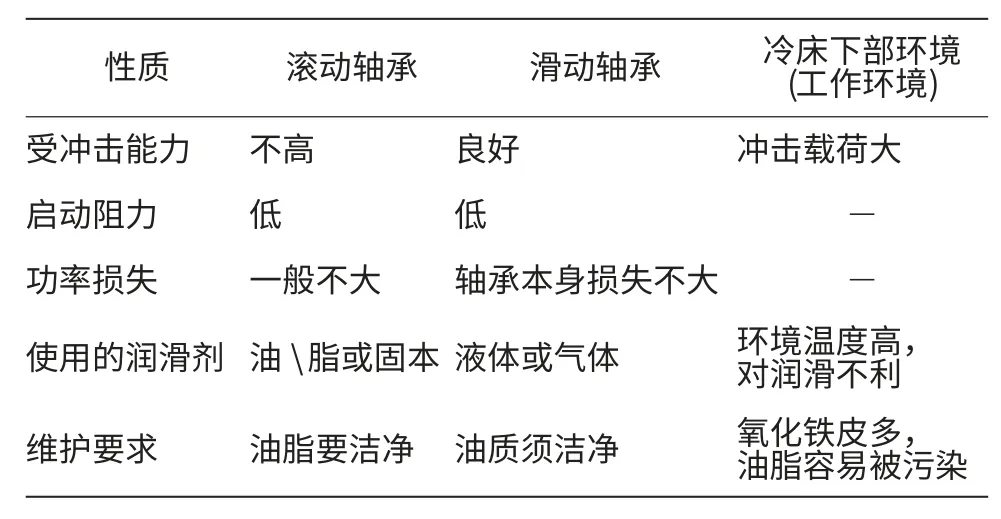

目前偏心轮的轴承采用滚动轴承,我们从滚动轴承自身的特点和冷床下部的环境(滚动轴承工作环境)特点来分析该问题。滚动轴承及其工作环境特点对比如表2所示。

表2 滚动轴承滑动轴承特点及其与工作环境对比表

从表2可以看出,两者明显的差别是在受冲击能力方面,而它们的工作部位偏心轮正是受冲击载荷大的地方。这也是滚动轴承经常被破坏性损坏的原因所在,于是我们同业主一致决定将原滚动轴承改为剖分式滑动轴承(见图1)。

图1 剖分式滑动轴承示意图

2.2.2 两种轴承比较

步进式冷床升降机构偏心轮轴承由滚动轴承改为剖分式滑动轴承,不仅增强了该机构承受冲击载荷的能力,提高了轴承的使用寿命,降低了设备的故障率,同时为今后设备的维检带来了方便,大大缩短了该轴承的更换时间,保障了连铸生产线的顺利运行。下面就两种轴承更换工艺进行对比就可以看出滚动轴承改为剖分式滑动轴承的优点。

3 设备更换施工工艺

剖分式滑动轴承更换工艺(由原滚动轴承更换为剖分式滑动轴承)。

3.1 施工准备

(1)拆除主轴上挡氧化铁皮的所有护板。

(2)主轴位于冷床下方,把提升(步进)偏心轮四周凹槽及周边的氧化铁皮和油污清理干净。

(3)确定停机位置,将提升偏心轮转动到最高位后,即看固定偏心轮的键朝上就可以了,然后分别用2只2 t葫芦将步进大连杆或升降大连杆两端分别固定好。

(4)拆除靠近偏心轮侧的主轴旁轴承座上盖及润滑油管等,将冷床主轴上偏心轮原滚动轴承割除清理干净。

3.2 用气焊割除原开裂已损坏的滚动轴承

(1)将提升(步进)大连杆固定牢后,以主轴为基准测量出原滚动轴承内圈升降凸轮面和外圈升降连杆内圆的相对位置尺寸及公差数据。

(2)利用气焊割刀将偏心轮压盖螺栓全部割除,去除偏心轮两侧压盖并吊移走。

(3)让有经验的气焊工人用割刀将偏心轮外滚动轴承内圈和提升大连杆内滚动轴承外圈割除,必须确保不能烧坏提升(步进)大连杆的内圈表面和偏心轮升降凸轮的外圈表面,并将轴颈、连杆内清理干净,疏通油路使润滑到位。

(4)再一次清理现场,待工件冷却后,复合位置尺寸,如有变化进行适当微调整,同时进行新滑动轴承装配前的装配尺寸链复测、检查、确认,对安装面进行修理、打磨、去毛刺。

3.3 剖分式滑动轴承安装

(1)将滑动轴承的两件内衬先摆放到升降凸轮上,加油后再将内圈下瓦合上,再将外圈下瓦重叠装配就位,轻轻推入偏心轮凸轮与升降大连杆间。

(2)然后用葫芦拉着内圈和外圈下瓦吊装孔M16的螺栓收紧,同时两位钳工用两根铜棒顺着收紧方向将内圈和外圈下瓦慢慢敲击由上翻入下面,使内圈和外圈下瓦装配到正常位置并让两件内衬和内圈和外圈两块下瓦平齐。

(3)同样安装另两片内衬后装配滑动轴承的内圈上瓦,要使内衬的外槽攘入上瓦内圈的凹槽中,因为这时外圈上瓦还未装配留有外圈上瓦的90 mm空间,加耐高温润滑油。

(4)用铜棒轻轻敲击、安装推入滑动轴承的外圈上瓦进入升降大连杆内圈与内圈上瓦外之间,让其轴向装配到位,然后用内六角扳手装配两侧的锁紧圈并按技术要求拧紧。

(5)最后将两侧挡盖安装压紧,用M24穿芯螺栓紧固,并加油,将原来调节高度的焊接有多组垫片的导轨16件全部更换掉,使冷床上部齿扳和摇架连杆等恢复的原来状况。

(6)检修后,试车观察主轴与偏心轮大连杆的运动及冷床上部V型齿板和U型齿板相对运动情况,如遇阻滞或不妥时进行适当的调整直到运动正常。

4 实际效果及其分析

4.1 实际效果

对上述的两项原因进行分析后,大家一直认为将滚动轴承更换为滑动轴承不但可以减少轴承自身的损坏,同时可以大大地缩短轴承更换时间。于是决定在9月10日马钢三钢轧方坯连铸机1#冷床主轴B段4#、2#提升(步进)偏心轮轴承更换中采用了此方案,结果只用了29个小时就完成了此项施工任务,而此前完成同样的工作量需8天左右,效果显而易见。实践证明此方案不但是可行的,而且效果非常好,可以说是成功地解决了冷床此问题。

4.2 效果原因分析

取得成效的直接原因是将滚动轴承更换为了剖分式滑动轴承,是由轴承自身结构及其特性决定的。

(1)由于滚动轴承为整体式环状结构,拆除时可以采用破坏性拆除,但在破坏性拆除轴承时,要保证轴的不受损伤,此项工作要求高水平的气焊工来完成。安装时必须将轴承套至主轴上,因此必须将主轴及主轴间的联轴器拆除。因此要将主轴上部的大部分设备拆除及恢复。如:上部相关齿板和大部分摇架拆除、拆开主轴上的联轴器螺栓,拆开连杆后将主轴吊至地面对主轴进行相应的修复,和新轴承的安装。新轴承安装完毕后再将主轴吊至冷床下部进行所有拆除设备的恢复。由此可以看出,为了更换一个轴承要做很多的无用功,造成人力和物力上的浪费。

(2)将滚动轴承更换为剖分式滑动轴承,由于轴承本身是剖分式结构,可直接分片装入,不需拆除齿板、摇架和主轴等设备,大大地减少了工作量和作业时间。值得一提的是,本次检修只用了29个小时完成了过去7~8天的工作,本次29个小时是包括滚动轴承拆除,下次直接是滑动轴承与滑动轴承之间的更换,时间会更短。

(3)滑动轴承自身具有良好的抗冲击载荷的特性,使得滑动轴承能胜任冷床的环境特点,这种特性最终导致轴承使用寿命的延长,设备的故障率的减少,从而保证了生产线的正常生产。

5 结论

(1)将步进式冷床升降机构偏心轮的轴承由滚动轴承更换为剖分式滑动轴承是可行的。

(2)将步进式冷床升降机构偏心轮的轴承由滚动轴承更换为剖分式滑动轴承提高了升降机构抗冲击载荷的能力,延长设备使用寿命,减少了设备故障率。

(3)将步进式冷床升降机构偏心轮的轴承由滚动轴承更换为剖分式滑动轴承减少了轴承维护及其更换(如果损坏)工作量,从而减少了作业时间,为生产线赢得了宝贵的生产时间。