苯酐生产技术进展及国内外市场分析

◆崔小明◆

化工市场

苯酐又名邻苯二甲酸酐(简称PA),是一种重要的基本有机化工原料,主要用于生产邻苯二甲酸酯类增塑剂,其中又以邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二丁酯(DBP)所占的比例最大。此外还可用于生产醇酸树脂、不饱和聚酯树脂(UPR)、氨基树脂涂料、蒽醌、亚胺硫磷、糖精、酚酞缓泻剂等的生产,并在染料、农药和医药等方面用途广泛。

1 生产技术现状与进展

目前,世界上苯酐生产可采用的工艺路线主要有萘流化床氧化工艺(主要是SWB工艺),萘或邻二甲苯(OX)以及萘与邻二甲苯混合原料的固定床氧化工艺等。其中萘流化床氧化工艺在国外已经被淘汰,邻二甲苯固定床气相氧化工艺技术已成为工业化生产苯酐的主要方法。1976年以前,国外苯酐生产工艺都采用每立方米邻二甲苯进料浓度为40 g的工艺,到20世纪90年代中期,开发成功100 g工艺,目前正在开发120~140 g工艺。当前,掌握苯酐生产技术的专利商主要有BASF、Wacker/VonHeydon、ElfAtochem/日触、Alusuisse/Lonza等。

目前,世界苯酐生产技术进展主要体现在高收率、高选择性、高负荷、安全性催化剂的研发以及生产工艺的改进等方面。

1.1 催化剂的研发进展

从1974年开始,人们成功开发载体为惰性无机瓷球、刚玉球和碳化硅球灯高负荷表面涂层的钒系球状苯酐催化剂,随后又开发了环状载体制成的催化剂,这类催化剂可以减少因内扩散引起的深度氧化反应,从而提高苯酐的收率、选择性和催化剂的负荷。目前催化剂的形状已经由环形改进成圆柱状的管型,这样增大了催化剂的有效面积,减少了反应器内的压力损失与鼓风机的电力消耗。

在苯酐催化剂开发方面,重点是采用多段床层催化剂以及不同堆积比的催化剂,采用邻二甲苯和萘混合原料,开发能同时处理两种原料的催化剂。此外,研发的重点主要集中在提高催化剂的选择性和保持合理的活性,特别是催化剂寿命中后期的选择性和活性的保持。通过在单环的涂层方面使催化剂选择性和活性合理配置,开发新型低温高负荷、高收率的催化剂。

BASF公司是目前全球苯酐主要技术供应商,其催化剂市场占有率达到约80%。BASF公司先后开发出多种牌号的催化剂(04-28、29、32、40、42、66等)其中最新的高负荷04-42和04-66催化剂已经开始进入长期性能评价阶段。04-42型催化剂采用三段床层,邻二甲苯负荷100 g/Nm3,苯酐收率为115%~116%,寿命为4年;04-66型催化剂为四段床层,邻二甲苯负荷100 g/Nm3,苯酐收率为117%~118%,寿命也为4年。该催化剂适用于原料和反应条件不稳定的装置。

BASF公司为邻二甲苯氧化制备苯酐工艺开发出了新型催化剂。该催化剂的活性组分为钒的氧化物、TiO2、至少一种Ag与特定金属(如V、Mo、Bi、Ni等)的混合氧化物或V与特定金属(如Bi、Mo、Ni等)的混合氧化物。该催化剂的制备方法是在惰性多孔载体上涂覆一层或多层壳状涂层,其中一层包括含银前体混合物、含V的混合氧化物、TiO2或V的化合物,其中含银前体在热处理过程中转化为含银的混合金属氧化物;或涂覆不同涂层,其中一层包括TiO2和V的化合物,另一层包括混合金属氧化物前体,其中前体在热处理过程中转化为含银的混合金属氧化物。

Elf Atofina/日触公司于20世纪90年代初开发的高负荷NHX-34R型催化剂100 g新工艺使苯酐收率(以纯邻二甲苯计)达到113%~114%,同时也改进了反应器设计,在总体工艺设计中也考虑了防止液态苯酐的冷凝问题。该新一代高负荷催化剂也是三层催化剂,专供管长约3m的反应器使用。

近年来,德国Wacker公司一直致力于萘和邻二甲苯混合进料催化剂的研发工作,其开发的不同型号的新型混合进料高负荷催化剂都是三段床层。该公司开发的添加了专用助催化剂的V2O5新型高负荷、高收率三段床催化剂应用于Lurgi公司的5.0万t/a 100 g工艺工业化生产装置中,苯酐收率达到113%,投资费用节省约20%,能源消耗量下降约25%。该公司开发的NXR-HL萘进料新型催化剂在48 h期间即可提满负荷,在前2 h达到负荷的60%,在24 h后能达到最大负荷的94%。

德国Süd Chemie 公司为邻二甲苯和萘气相氧化制取苯酐工艺开发了新型含Ti02催化剂。该催化剂具有惰性载体,比表面积为15~35 m2/g,至少25%的总孔体积由具有60~400 nm半径的孔形成。更重要的是,其中添加了含量少于200μg/g 的硫、少于280μg/g 的磷和多于1000μg/g 的铌,可提高催化剂反应活性和选择性,减少CO2生成量,且使用寿命较长。在气相固定床氧化反应中,催化剂分三个区域进行装填,其中第一催化剂区域占催化剂床层总长度的10%~20%,第二催化剂区域占40%~60%,第三催化剂区域占15%~40%,从而避免热点的产生,延长了催化剂的使用寿命。在实例中,采用流化床涂覆催化剂的制备方法,将活性组分Ti02以薄层的形式涂覆在载体上。在三个区域分别装填催化剂140、60、90 cm,反应最大负荷为65 g/m3,粗苯酐产率为114.4%,其中苯酞值低于550μg/g,热点温度为438℃,发生在第一催化剂区域。

Süd Chemie 公司还开发了邻二甲苯或萘气相氧化制备苯酐用多层催化剂床,该催化剂床含有至少3个具有不同组成的催化剂层,从气体进入侧到气体排出侧依次称为第一、第二或第三催化剂层,其中催化剂层各自都具有含TiO2的活性物质,该TiO2含有少于0.3%的Na,并且其中活性物质含量从朝向气体进入侧的第一催化剂层到朝向气体排出侧的第三催化剂层递减,其中第三催化剂层的活性物质含量小于或等于第二催化剂层的活性物质含量。该催化剂具有较好的稳定性,即使长时间操作后仍保持较高选择性和活性。

1.2 生产工艺的研发进展

在生产工艺开发方面,Sisas公司开发出了邻二甲苯两步氧化法制备苯酐的工艺,苯酐的选择性达到85%~88%(一般方法为80%),且提高了产品的纯度,未反应的邻二甲苯容易循环再氧化,由于气相氧化的放热减少50%,反应可以在更低的温度下进行,降低了操作风险。

BASF、Lurgi、Lonza等公司相继开发出了后置反应器技术,在主反应器后增设了一台后置反应器,可以使主反应器温度降低,与普通反应情况相比,盐温可以降低5~10℃(即意味着反应管内的反应温度会降低40~50℃)从主反应器来的反应气体可去后置反应器进一步反应,从而提高了苯酐的产品质量和收率,苯酐的选择性达到85%~88%,产物中杂质也大幅度减少,提高了产品的纯度,未反应的邻二甲苯容易再氧化,这样主反应器的反应可在更低温度下进行,降低了操作风险,延长了催化剂寿命。

目前国际上苯酐生产的关键设备如反应器、气体冷却器、部分冷凝器、切换冷凝器等的研究改进、生产均已经由专业化公司进行,这样就使关键设备的各种性能大大提高,如反应器主要制造商德国DWE公司在提高苯酐反应器生产能力和传热效率上下功夫,开发的最大反应器生产能力已经达到10万t/a,且传热效果好。切换冷凝器、部分冷凝器的主要制造商德国GEA公司开发的切换冷凝器体积相对较小,捕集效率更高,达到99.5%以上。

针对邻二甲苯或萘催化部分氧化制苯酐这一强放热过程,为提高原料转化率,同时减少副产物生产量,BASF公司开发了包括多个借助冷却剂冷却的反应区和多个设置在反应区之间的用于反应混合物中间冷却的生产装置(分为主反应器和冷却后反应器),从而将总摩尔转化率15%~20%的剩余转化率移至后反应器,并降低了反应温度,减少副产物生成。

针对邻二甲苯和氧气在多相催化剂作用下反应制苯酐这一强放热过程,Bayer公司开发了包括7~20个串联绝热反应区的生产设备。在相邻两个反应区之间有绝热材料构成的绝热区,绝热区之间有板式换热区。换热器上含冷却介质的入口和出口。反应区内装填的催化剂包含V的氧化物及Ni、Sb、P、K、Na、Cs等氧化物。该整体催化剂通道直径为0.5~1.5mm,平均粒径为2~8mm。第一个反应区的反应气进口温度为300~470℃,绝对压力为0.12~0.15 MPa。反应气在所有反应区的停留时间为0.15~3 s。

BASF公司开发出一种控制用于制备邻苯二甲酸酐的气相氧化反应器的方法,包括使包含芳烃和分子氧的气体料流通过设置于所述气相氧化反应器中的多个反应管,各反应管包括至少一种催化剂的床且其温度可通过传热介质控制,测量至少一个控制参数并确定用于控制所述控制参数的校正干预,其中所述至少一个控制参数包括邻苯二甲酸酐收率且所用的校正参数为热载体介质温度。在至少90%催化剂寿命期间,将校正参数的变化限制为在30d内至多0.5K。此方式使催化剂寿命期间内邻苯二甲酸酐累积收率最大化。

BASF公司发明了涉及一种在如下设备中通过用含有氧气的气体将邻二甲苯和/或萘催化部分氧化而生产邻苯二甲酸酐的方法,其中所述设备包括两个或更多个借助冷却剂冷却的反应区和一个或多个设置在反应区之间的用于使反应区之间的反应混合物中间冷却的装置。冷却剂进入第二或其它反应区时的冷却剂温度比进入第一反应区的冷却剂温度有所降低,其特征在于冷却剂进入第一反应区时的冷却剂温度比冷却剂进入第二或其它反应区时的冷却剂温度高超过20℃。

2 世界苯酐的供需现状及发展前景

2.1 生产现状

2012年,全世界苯酐的总生产能力达到约583.7万t,生产装置主要集中在北美、西欧和亚洲地区,其中北美地区的生产能力为54.4万t/a,约占总生产能力的9.32%;中南美地区的生产能力为24.7万t,约占总生产能力的4.23%;西欧地区的生产能力为72.2万t/a,约占总生产能力的12.37%;中东欧地区的生产能力为48.0万t/a,约占总生产能力的8.22%;非洲地区的生产能力为2.6万t/a,约占总生产能力的0.45%;中东地区的生产能力为13.4万t/a,约占总生产能力的2.30%;亚洲地区的生产能力为368.4万t/a,约占总生产能力的63.11%。中国是世界上最大的苯酐生产厂家,生产能力达到约232.0万t,约占总生产能力的39.75%;其次是美国,生产能力为46.9万t/a,约占总生产能力的8.03%。第三是韩国,生产能力为42.0万t,约占总生产能力的7.20%。其中中国台湾联成化工公司是世界上最大的苯酐生产厂家,生产能力为44.5万t/a,约占总生产能力的7.62%;在中国大陆和中国台湾建有生产装置;其次是BASF公司,生产能力为37.5万t/a,约占总生产能力的6.42%,在美国、德国、马来西亚和中国大陆建有生产装置。第三是台湾南亚塑料公司,生产能力为23.0万t/a,约占总生产能力的3.94%;ExxonMobil化学公司的生产能力位居第四,生产能力为21.1万t/a,约占总生产能力的3.61%,分别在美国和荷兰建有生产装置。2012年世界主要的苯酐生产厂家情况见表1所示。

表1 2012年世界主要的苯酐生产厂家情况 万t

2.2 消费现状及发展前景

2011年,全世界苯酐的总消费量为403.56万t,其中北美地区的消费量为35.42万t/a,约占总消费量的8.78%;中南美地区的消费量为16.01万t,约占总消费量的3.97%;西欧地区的消费量为63.10万t,约占总消费量的15.63%;中东欧地区的消费量为19.56万t,约占总消费量的4.85%;非洲地区的消费量为4.80万t,约占总消费量的1.19%;中东地区的消费量为18.30万t/a,约占总消费量的4.53%;亚洲地区的消费量为245.72万t,约占总消费量的60.89%;世界其他国家和地区的消费量为0.65万t,约占总消费量的0.16%。消费主要集中在增塑剂、醇酸树脂以及不饱和聚酯树脂(UPR)等方面。其中增塑剂的需求量为212.59万t,约占总消费量的52.68%;醇酸树脂的需求量为77.83万t,约占总消费量的19.29%;不饱和聚酯树脂的需求量为71.92万t,约占总消费量的17.82%;其它方面(包括聚酯多元醇、染料、颜料等)的需求量为41.22万t,约占总消费量的10.21%。预计2011~2016年的消费量将以年均约3.4%的速度增长,到2016年总消费量将达到约476.0万t。其中消费增长最快的是亚洲地区,消费量的年均增长率将达到约4.1%,其次是非洲地区,消费量的年均增长率将达到约3.5%。

3 我国苯酐的供需现状及发展前景

3.1 生产现状

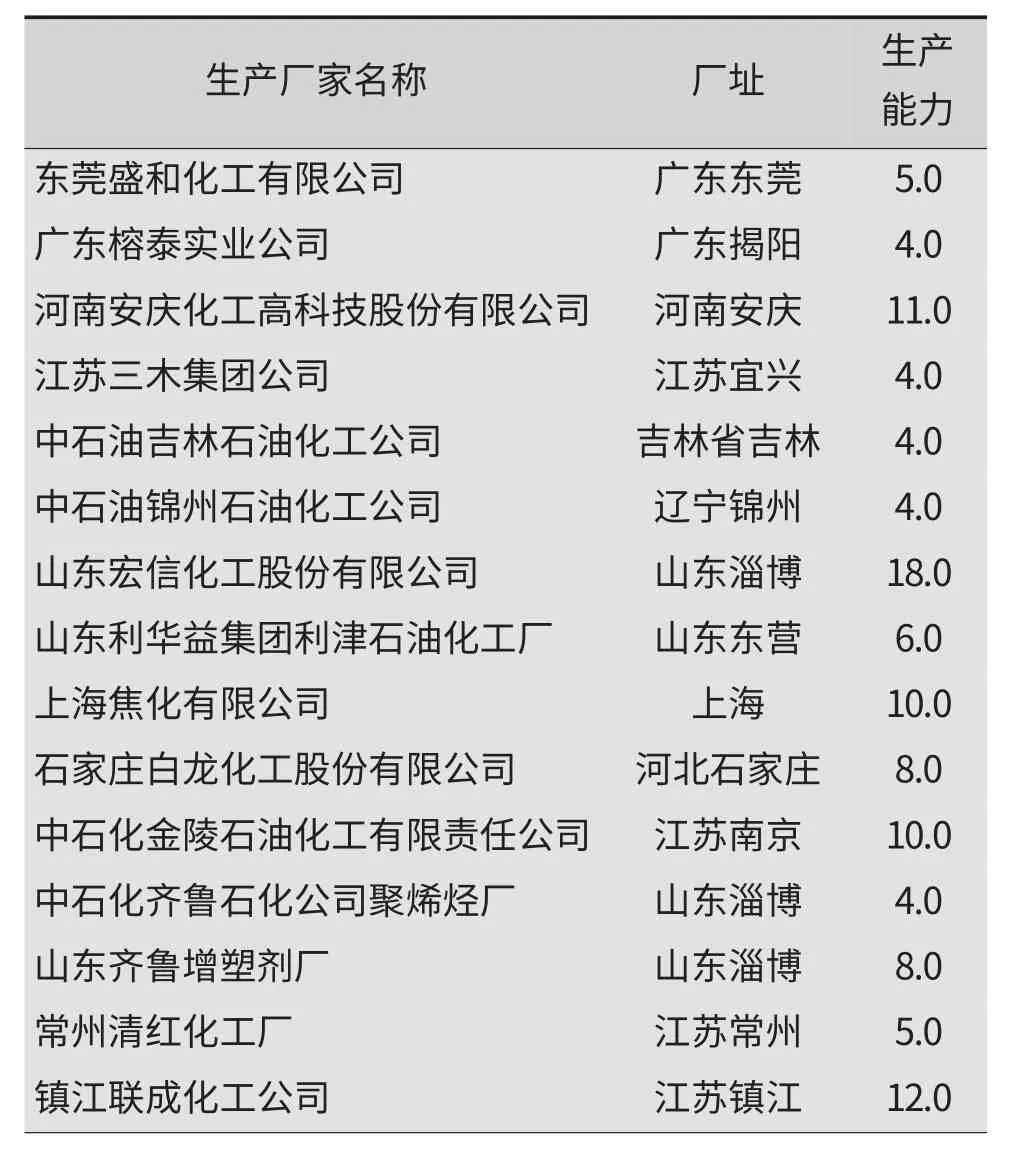

我国苯酐的工业生产始于20世纪50年代。近年来,随着生产技术的不断完善和下游需求的不断增加,我国苯酐的生产能力不断增长。2007年,我国苯酐的生产能力达到139.7万t。近几年,随着上海焦化有限公司、安徽铜陵化学工业公司、江苏泰兴协联众达公司以及山东新泰联合化工有限公司等扩建或者新建装置的建成投产,截止到2012年12月底,我国苯酐的总生产能力达到约232.0万t,约占世界总生产能力的39.75%,产能位居世界第一。其中山东宏信化工股份有限公司是最大的生产厂家,生产能力达到18.0万t,约占国内总生产能力的7.76%。其次是镇江联成化工公司,生产能力为12.0万t,约占国内总生产能力的5.17%。2012年我国苯酐的主要生产厂家情况如表2所示。

表2 2012年我国苯酐主要生产厂家情况 万t

续表

3.2 新建、扩建情况

今后几年,我国仍将新建或者扩建多套苯酐生产装置。天津泰森化工集团有限公司计划投资8亿元,在天津滨海新区滨海化工园内建造年产15万t苯酐和20万t增塑剂的生产线。一期建设苯酐5万t/a,DOP15万t/a;浙江庆安化工有限公司现有5.5万t/a苯酐装置计划增加投资使公司总产能达到20万t/a;广东榕泰公司与广东省四大石化产业基地之一揭阳(惠来)大南海国际石化综合工业园管理委员会签订协议,计划新建20万t/a苯酐及40万t/a增塑剂项目。此外,台湾联成化工计划在四川南充联成化学工业有限公司新建邻苯二甲酸酐、增塑剂、富马酸、树脂项目。该项目位于四川省南充经济开发区化学工业园区河西片区,内容为建设年产12万t苯酐、24万t增塑剂、0.6万t富马酸以及5万t聚酯树脂生产装置,预计到2017年,我国苯酐的总生产能力将超过280.0万t。

3.3 进出口情况

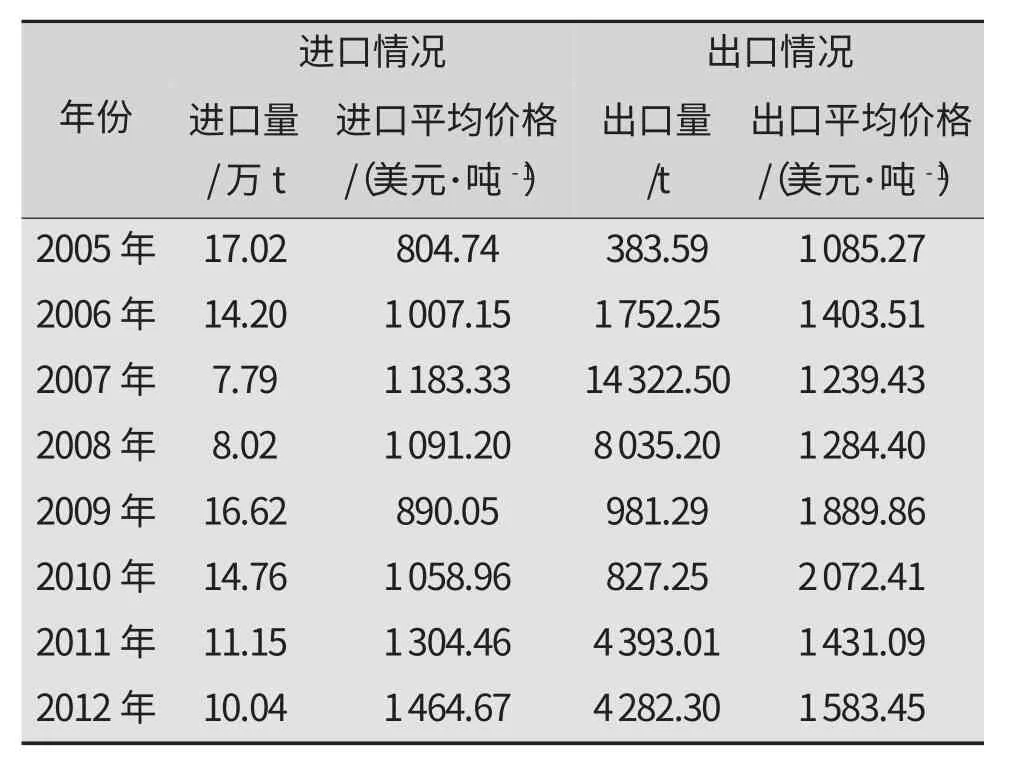

从总体上来看,近年来,我国苯酐的进口呈现不断减少的发展趋势。2003年,我国苯酐的进口量达到25.30万t,创造历史最高值。随后,随着国内产能的不断增加,进口量逐年减少。2007年下降到7.79万t。2009年,由于国内需求增加,导致进口量又较大幅度增加到16.62万t,同比增长约107.23%。随后进口量又开始减少,2012年的进口量为10.04万t,同比减少约9.95%。在进口的同时,我国苯酐也有少量出口。2003年出口量为840.63t,2007年达到14322.50t,创历史最高纪录。2012年的出口量为4282.30t,同比减少约2.52%。近年来我国苯酐的进出口情况如表3所示。

表3 近年来我国苯酐的进出口情况

我国苯酐进口主要来源于韩国和中国台湾地区,2012年来自这两个国家和地区的进口量合计达到6.53万t,约占总进口量的65.04%,同比2011年的7.84万t减少约16.71%,其中来自韩国的进口量为3.34万t,约占总进口量的33.27%,同比减少约34.25%;来自中国台湾的进口量为3.19万t,约占总进口量的31.77%,同比增长约15.58%。近两年我国苯酐的主要进口国家和地区情况如表4所示。

我国苯酐的进口主要集中在上海、黄埔以及广州等海关。2012年来自这3个海关的进口量合计达到7.09万t,约占总进口量的70.62%,同比2011年的8.21万t减少约13.64%,其中上海海关的进口量为2.68万t,约占总进口量的26.69%,同比减少约25.55%;黄埔海关的进口量为2.50万t,约占总进口量的24.90%,同比减少约9.75%;广州海关的进口量为1.91万t,约占总进口量的19.02%,同比增长约3.80%。近年来我国苯酐的主要进口海关情况如表5所示。

表4 近两年我国苯酐的主要进口国家和地区情况

表5 近年来我国苯酐的主要进口海关情况

我国苯酐的进口主要集中在广东、上海以及浙江等省市。2012年来自这3个省市的进口量合计达到8.08万t,约占总进口量的80.48%,同比2011年的7.76万t增长约4.12%。其中广东省的进口量为4.90万t,约占总进口量的48.80%,同比增长约4.92%;上海市的进口量为1.79万t,约占总进口量的17.83%,同比减少约23.17%;浙江省的进口量为1.39万t,约占总进口量的13.84%,同比增长约82.89%。近年来我国苯酐的主要进口省市情况如表6所示。

3.4 消费现状及发展前景

近年来,我国苯酐的消费量总体呈现稳步增长的发展态势。2003年表观消费量为85.05万t,2005年超过100.00万t,达到106.78万t,2007年增加到122.56万t,2008年,由于受到世界经济危机的影响,产量减少,导致表观消费量有所减少。2012年的消费量为151.61万t,同比增长约4.77%。相应产品的自给率2003年为70.35%、2005年为84.10%、2007年为94.81%、2012年为93.66%。近年来我国苯酐的供需情况如表7所示。

表6 近年来我国苯酐的主要进口省市情况

表7 近年来我国苯酐的供需情况 万t

目前,我国苯酐主要用于生产增塑剂、不饱和聚酯以及醇酸树脂等。其中增塑剂对苯酐的需求量约占总消费量的45.7%、不饱和聚酯的需求量约占26.3%、醇酸树脂的需求量约占14.5%、其它方面的需求量约占13.5%。随着国内涂料行业的发展,醇酸树脂漆、氨基树脂漆等以醇酸树脂为原料的涂料产品已经跨过快速发展期,今后该领域对苯酐的需求将不会出现较大增幅。近年来,国内UPR树脂市场呈逐年递增趋势,特别是在非增强制品领域应用发展十分迅速,必将有效推动苯酐需求的增长,但其也将受到其他替代原料的冲击。增塑剂领域仍将是重点消费领域。预计今后几年,我国对苯酐的需求量将以年均约3.5%的速度增长,到2017年总需求量将达到约180万t。

4 影响未来我国苯酐行业发展的主要因素及对策

近年来,我国苯酐生产能力迅速提高,消费需求增长减缓,再加上进口产品的冲击,加剧了国内市场的竞争。未来我国苯酐行业的发展主要受到以下几个方面因素的影响:

(1)原料邻二甲苯的供应状况短时期难以改观。生产苯酐的主要原料是邻二甲苯,近年来,我国苯酐产能快速增长,2012年已经达到232.0万t,未来还有多套装置将建成投产,但原料邻二甲苯则发展缓慢。2012年,我国邻二甲苯的生产能力已经达到104万t,但因受限于芳烃联合装置、生产技术、建设投资、政策壁垒以及进入门槛高等因素的影响,短期内我国邻二甲苯大幅度扩能的可能性很小,我国邻二甲苯仍将维持在目前的生产状况,产品仍主要依赖进口,因此,原料的供应将在很大程度上影响我国苯酐行业的健康发展。

(2)上游垄断影响产业链健康发展。国内邻二甲苯主要集中在中石化和中石油两大集团公司手中,国外资源则被少数贸易商所垄断,致使与苯酐相关的产业链严重扭曲,苯酐与邻二甲苯价格严重倒挂,上游暴利,而苯酐行业却出现全行业亏损局面,严重影响了苯酐仍至整个产业链的健康发展。

(3)产能过剩加大,市场竞争激烈。目前我国苯酐行业的产能已经达到约232万t/a,近两年还有近50万t/a的新增产能投产,而市场消费量仅有170万t左右,行业开工率不足60%,大部分生产厂家均无法满负荷生产,因而造成行业资成大幅度上升,同时产品质量也受到不同程度的影响,争材料、抢市场的现象越演越烈。

(4)苯酐生产受国际市场供应和价格波动的影响较大。由于我国苯酐生产原料邻二甲苯一直处于供不应求的状况,且主要集中在中石油和中石化两大集团公司手中,苯酐生产企业对邻二甲苯的价格始终处于被动接受的地位,而国内原料供应商自身产业链的延伸也进一步减少了邻二甲苯的市场供应,部分苯酐工厂为了保证自己的原料供应,与国际中间商或者国外邻二甲苯工厂签订长期供货协议,虽然在原料供应上得到了保障,但在价格方面却较为被动。因此,我国苯酐市场受到国际市场供应和价格波动的影响较大。另外,国际市场上邻二甲苯价格基本上与供需脱离关系,而是跟随石脑油、原油的价格在波动,油价直接影响苯酐的价格,再加上中间贸易商的一些炒作,使得邻二甲苯与苯酐的价格出现经常性的倒挂,一些苯酐企业不得不调整原料进货路线,甚至被迫减产、停车,更有小规模苯酐装置因生产成本过高而被淘汰。因此,在目前我国邻二甲苯产能短时期内仍无法满足国内需求的情况下,苯酐产能的扩充要谨慎,否则,只会加剧邻二甲苯供应的紧张和苯酐市场价格的竞争。

(5)下游DOP消费前景不容乐观。DOP是PVC软制品中用量最大的增塑剂品种,但目前PVC软制品消费比例下降,同时DOP会损伤人体生殖系统,而且存在潜在的致癌性,越来越影响到其消费和应用。欧盟REACH法规限制DOP消费。对于DOP存在潜在的致癌危险,国际上已开始采取相应的措施,限制DOP的使用范围。美国环境保护总局根据国家癌症研究所的研究结果,已经停止了6种邻苯二甲酸酯类的工业生产;瑞士政府决定在儿童玩具中禁止使用DOP;德国已在与人体、卫生食品相关的所有塑料制品中禁止使用DOP;在日本,DOP作为塑料助剂仅限于在工业塑料制品中应用。2011年,中国台湾省出现的塑化剂食品污染事件导致增塑剂毒性问题以及最近我国内地出现的“酒鬼酒事件”,从行业内关注的问题扩大到全社会关注的问题,站在DOP行业的角度来看,这次事件对DOP行业影响巨大,DOP的应用范围将会受到限制,邻二甲苯酸酯类被明确列入禁止作为食品添加剂使用的“黑名单”。我国增塑剂产业结构正逐渐向规模化、集约化方向调整。总体来看,目前我国DOP产能约占所有增塑剂总产能的60%以上,短期内DOP作为国内增塑剂主导产品的地位不会改变,但是随着近年来邻苯类增塑剂对儿童健康影响质疑的加剧,邻苯类增塑剂已经成为部分塑料制品如儿童玩具等对外出口的绊脚石。包括中国在内的世界各国正在加速或酝酿相关立法进程,对传统的增塑剂采取限制措施,未来我国DOP等邻二甲苯类增塑剂应用将逐渐受到限制。

(6)低成本原料侵占苯酐在不饱和聚酯树脂(UPR)的应用。近年来,我国UPR发展迅速,除了国内树脂企业如亚邦、天和、福田、华讯等都在积极扩增产能之外,外企包括帝斯曼、华日、亚什兰等也已经进行了扩能增长的布局,美国AOC、法国克雷威利、日本UPAK、美国雷可德、意大利郎基尔和德国纪曼佐利等也纷纷登陆中国建厂。我国UPR复合材料市场仍有很大的发展空间。但应该注意到,最近几年,国内企业为了缓解原料上涨的压力、纷纷利用双环戊二烯、粗对苯、回收PET取代苯酐,制造低成本树脂。根据保守估算,目前这类低成本树脂已经超出树脂总量的1/3,并且有逐年上升的趋势。双环戊二烯、粗对苯、PET等低价原料以其极低的价格、优异的性能,对苯酐在不饱和聚酯行业的应用已经形成极大的挑战。在UPR制造中,低成本原料减少苯酐大约1/3的用量,苯酐生产企业应对UPR行业低成本原料对苯酐市场的争夺引起足够的重视。

由此可见,未来我国苯酐行业的发展将受到原料、下游消费等多种因素的影响,今后应该慎重考虑新建或者扩建生产装置,转而加快催化剂及大型苯酐氧化反应器的国产化步伐,提高自身竞争力;各生产厂家应不断改进工艺,提高单台反应器产能,降低生产能耗和生产成本;提高产品质量,积极扩大出口,以缓解国内供需矛盾。