数控磨床轴运动定位误差补偿技术

何红莲

作者通联:武钢股份公司条材总厂CSP 分厂专检二站 武汉市青山区厂前街 430080

E-mail:honglianhe@sina.com

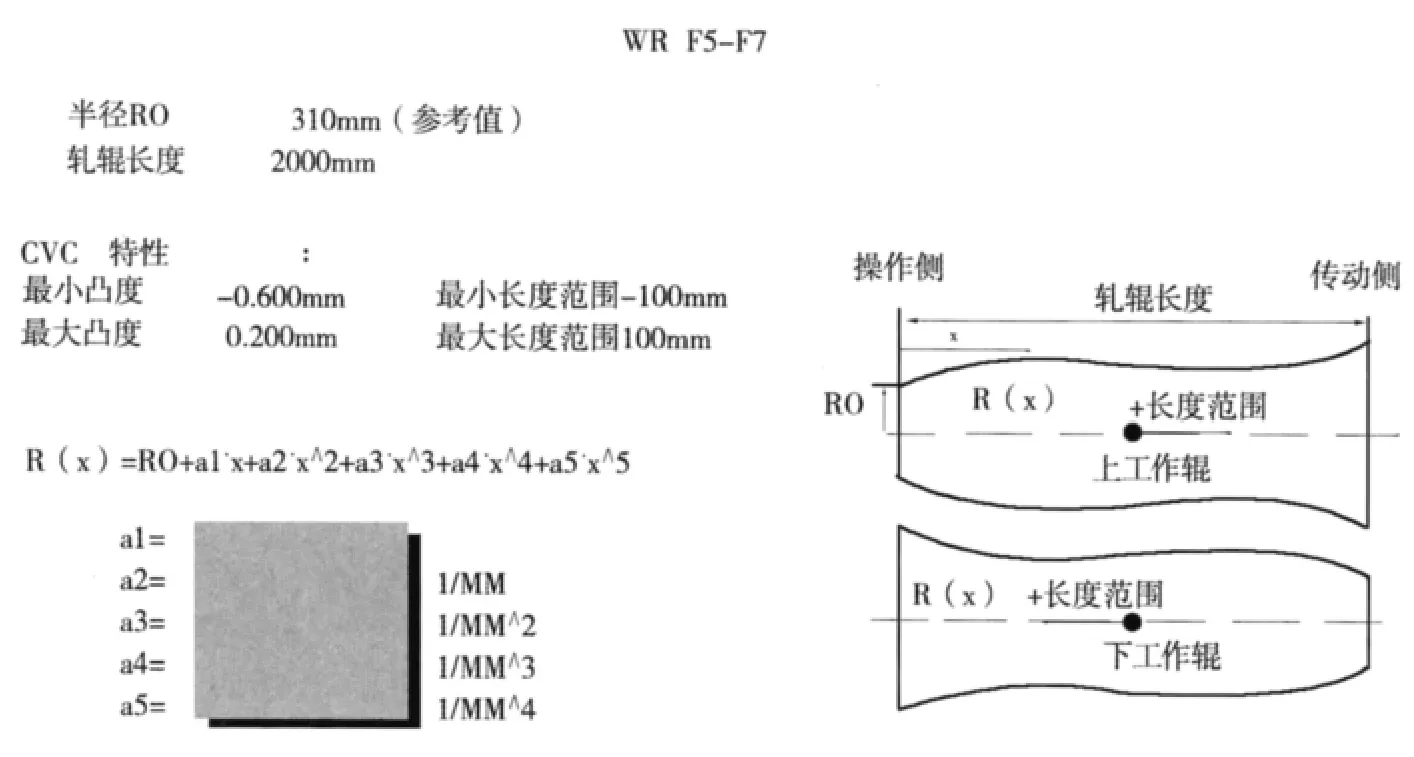

一、建立轧辊辊形数学模型

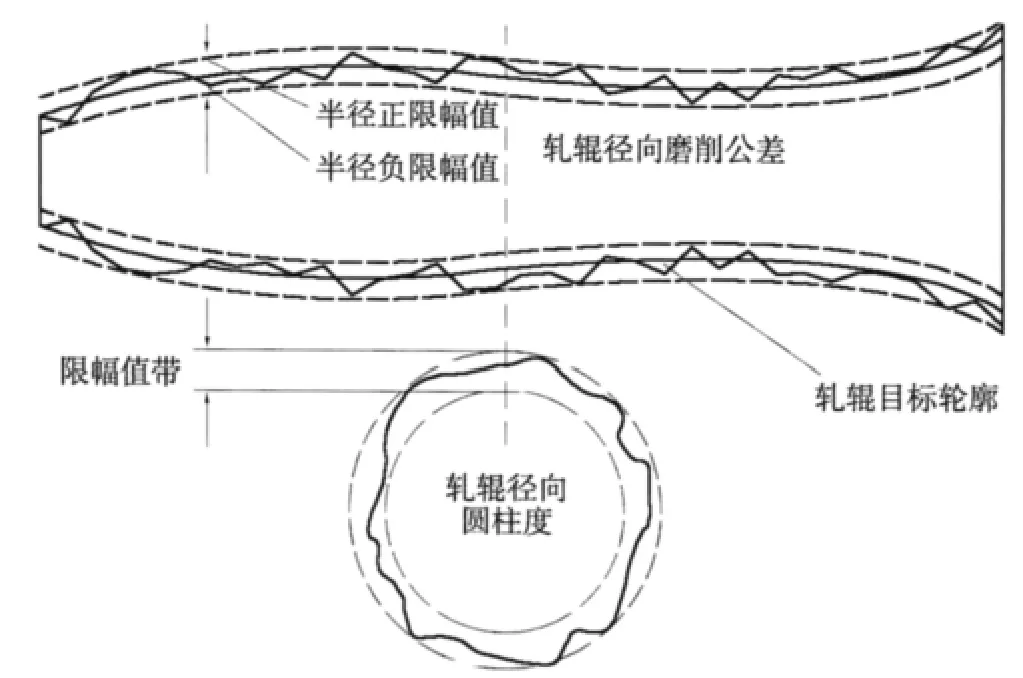

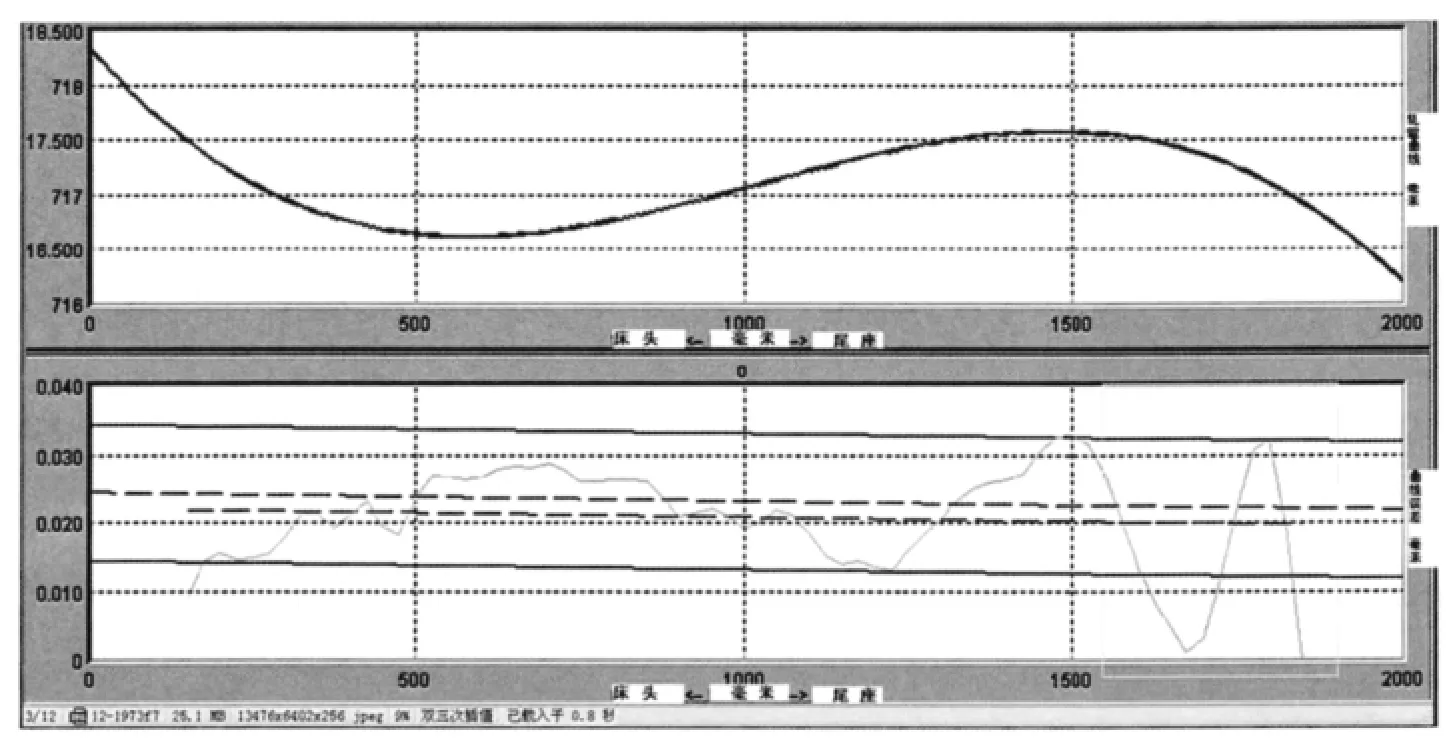

武钢CSP 磨辊车间引进四台意大利POMINI 轧辊磨床,其对CVC+辊形凸度控制是实现轧机对CVC+板形凸度控制的前提条件。参考F1-F4 上下精轧工作辊的数学模型(图1),曲线方程式是五次幂的多项式。图2中上下交叉不规则的曲线是轧辊的实际曲线,上下两条虚线是误差公差带,当实际曲线在公差带范围内,辊形精度指标达标。

二、建立轧辊的磨削模型

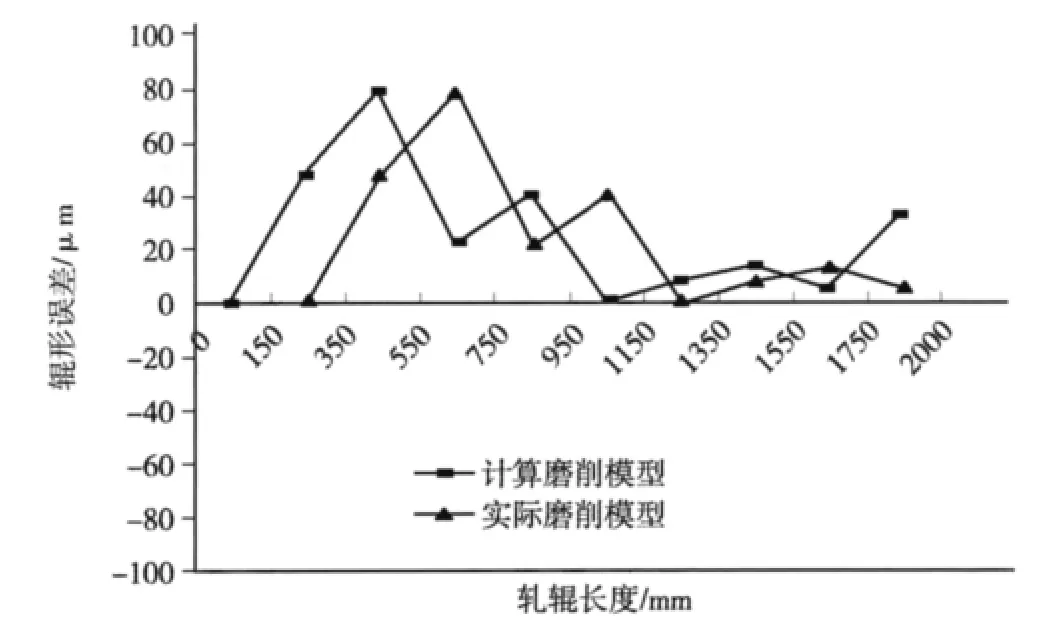

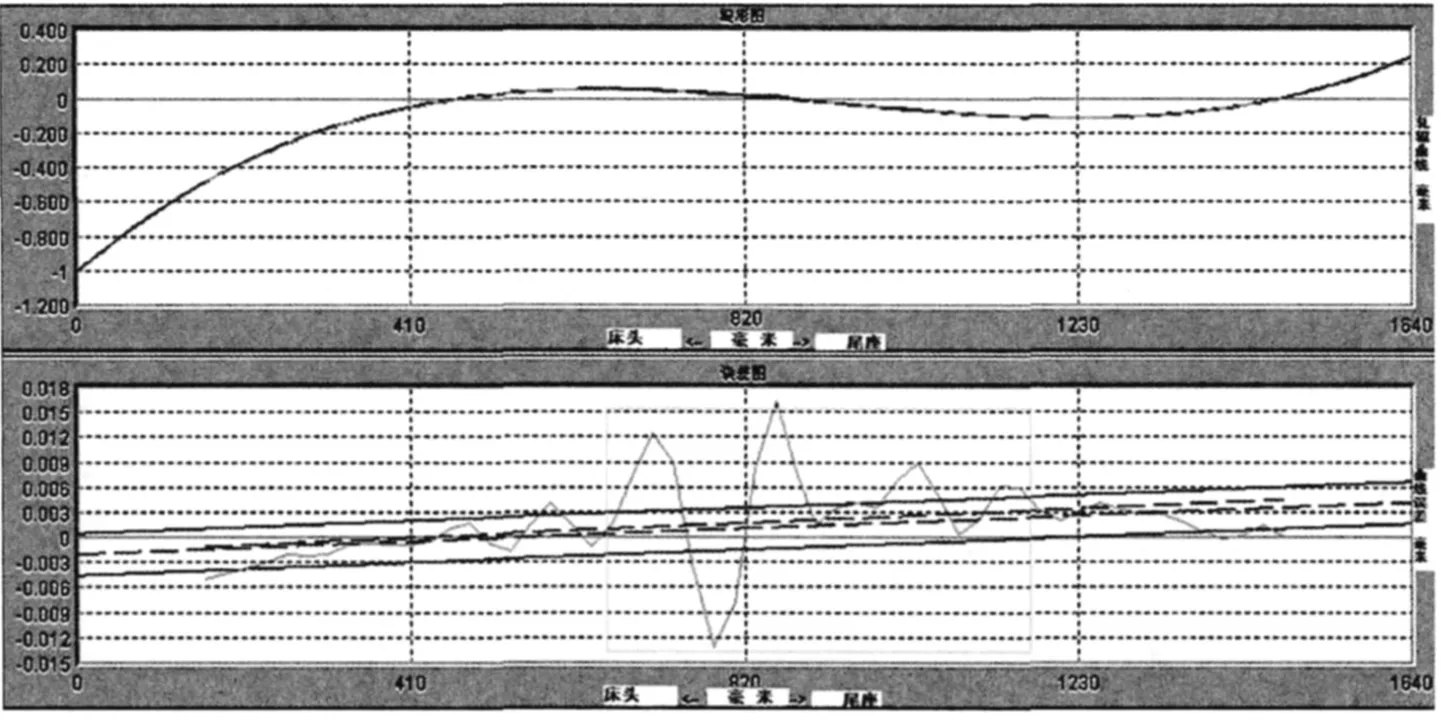

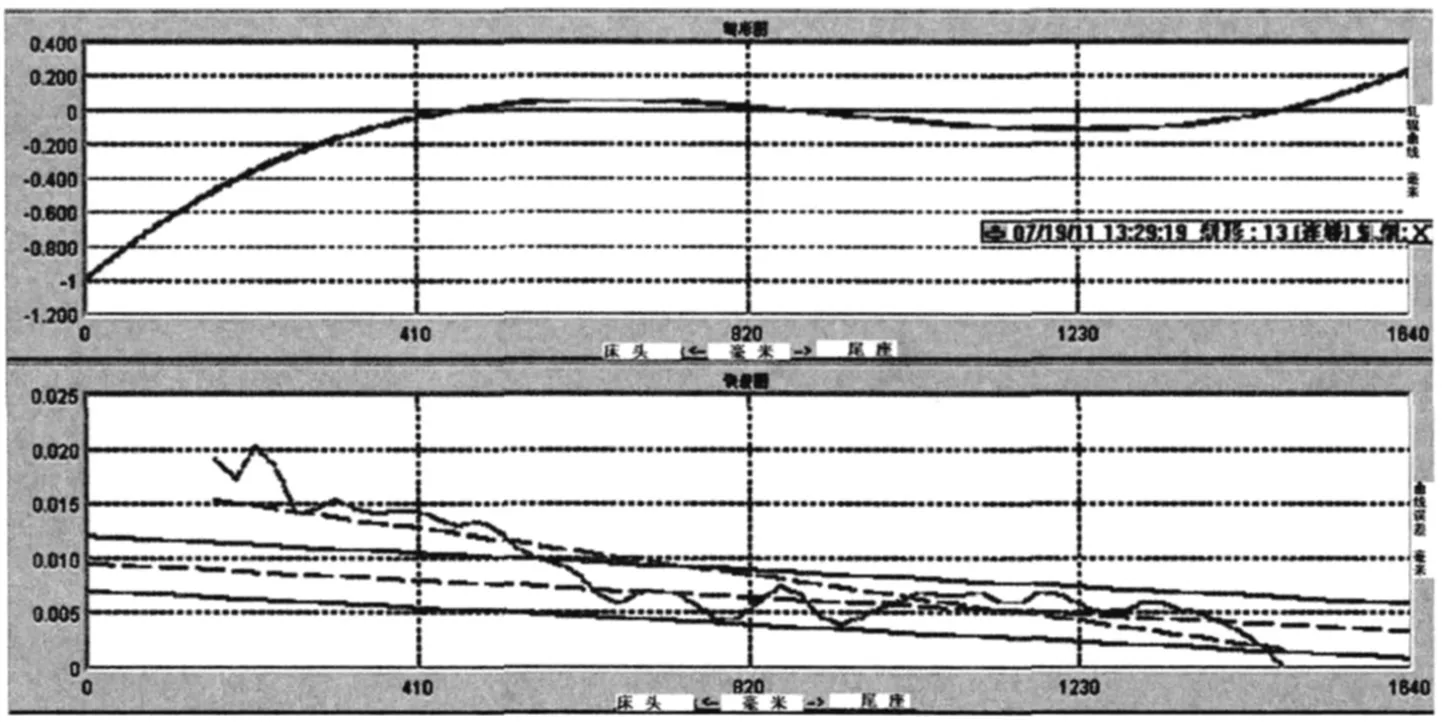

基于建模、仿真、预测和控制设计思想理论,磨床CNC 系统根据实测和理想辊形的轨迹误差对比(图3■标记线),通过内插补运算器的数字运算,生成轧辊的计算磨削模型(图4■标记线),定义加工过程中每点的位置、速度和终点位置,在下趟次磨削过程中,向轴的伺服运动控制器分配脉冲,控制多轴的联动加工量,伺服的自跟随轨迹测量系统形成半闭环,磨床在线测量系统的同步检测,形成磨床的闭环测量,随着磨削运动轨迹中各点的新差异被不断刷新,实时更新位置和速度去控制传动驱动,使磨床按照计算的轨迹模型运动切削,达到轮廓控制的目的。

在生产中,实际的磨削辊形往往与计算的辊形有方向上的位移量,即磨床测量点与设计的计算加工量与实际的加工点不统一,磨削和测量控制不是“同步”而是“异步”,辊形精度指标不合格见图3中▲标记线。

图1 轧辊数学模型

图2 轧辊实际模型

图3 磨削模型(采集9个点)

图4 辊形误差(采集9个点)

三、轧辊辊形误差原因分析及补偿

1.轧辊辊形误差原因分析

首先排除砂轮切削刃分布的随机性,操作工分配磨削参数及操作技能的动态影响等因素外,磨床设备自身机械部件的几何误差,各直线运动伺服轴跟随误差,主轴的旋转度误差,多轴联动的定位误差,测量装置误差,轧辊工装误差,运动误差等动态因素造成误差偏差过大,大于系统接受的补偿值时,即使长时间的补偿磨削,难以实现理想轮廓控制,一一分离各种形式的误差,其中多轴联动的定位误差是辊形误差的主要部分。

2.轧辊的精度误差对板材产品影响

轧辊是轧机设备重要组成部分,其机械性能,尺寸精度、几何形状精度对生产的板材产品有着重要质量影响,精度指标不合格的轧辊投入生产时,是必影响轧机运转不稳定,同时板材产品产生薄厚不均,凹凸波浪,边缘弯曲等现象。

3.磨床磨削与测量联动的定位误差补偿技术

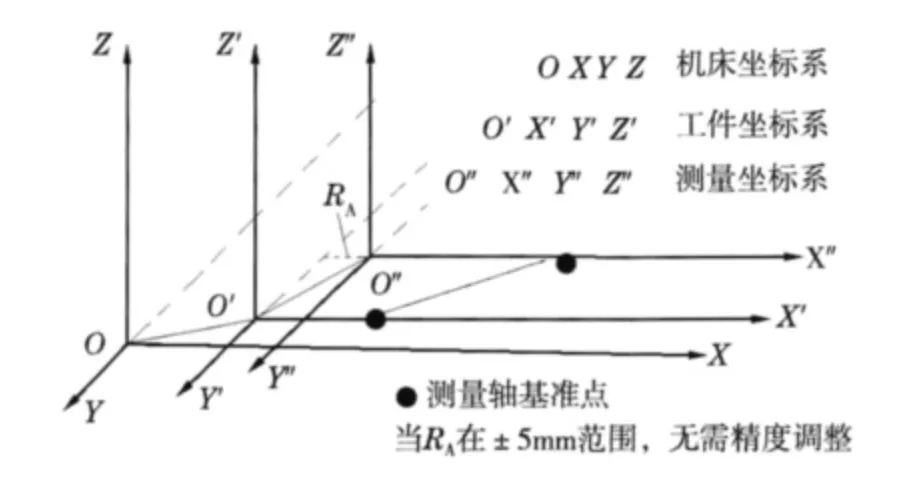

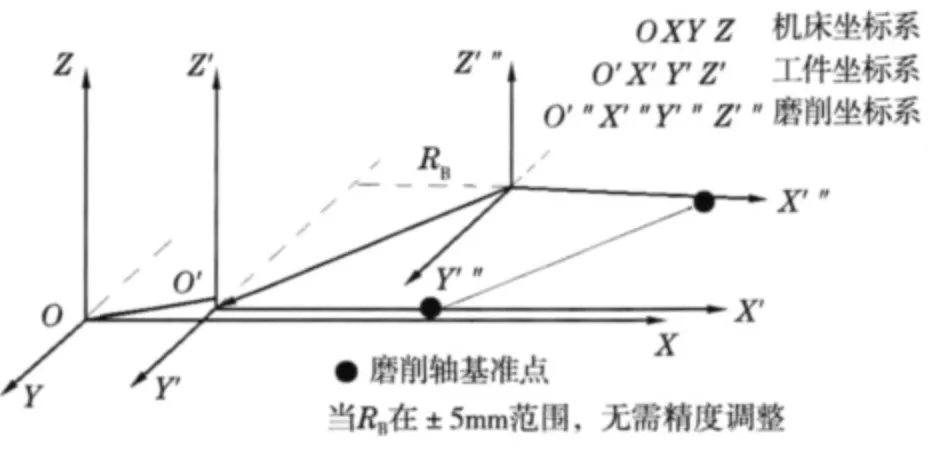

基于机床坐标系,磨床工件坐标系的原点是加工中心和编程的零点,轨迹方向运动有两个轴运动,即测量台架V 轴和磨削工作台架Z 轴,它们的定位基准点与加工中心零点存在一定几何关系。

当测量轨迹方向的定位产生偏差时,新建虚拟的测量轴坐标系,硬性将物理同方向的测量轴运动及轴运动定位误差存在着垂直几何关系,图5中X″坐标为测量台架V 轴轨迹方向,而Y″坐标为V 轴运动定位误差,理想的测量V 轴运动定位误差映射到工件坐标是等于零,当实际测量定位误差≥|5mm|时,通过新建的测量坐标系将测量定位误差映射到测量坐标系等于零,而测量基准值也发生同样方向大小的偏差位移补偿,实现测量定位误差补偿。磨削Z 轴定位误差补偿思路与测量定位误差补偿原理一样(图6)。

图5 新建测量坐标系

图6 新建磨削坐标系

4.磨削和测量定位误差补偿的目的

图7 故障辊形1

补偿的目的:实现测量点的位置及对应的计算加工量与实际加工点位置和实际加工量一一对应,即磨削和测量两轴的工作行程、运行方向、起点和终点定位、运行速度高度统一。

四、典型案例

故障辊形1(图7)是L2-X02 轧辊在万能磨床磨削3h 后检测的图形,尾架侧曲线异常尖峰,超差明显。运用定位误差补偿技术调整后,用25min(纯磨削时间),辊形满足精度要求。

故障辊形2 是CR085C1 轧辊在万能磨床磨削4h 后检测的图形,辊身中部区域误差曲线呈波浪形逐级放大,上下直穿误差带(图8)。

故障辊形3 是XTBG109 轧辊在工作辊磨床磨削3h 后检测的辊形,床头侧曲线误差超差异常(图9),这两根轧辊表面有明显的走刀痕,运用定位误差补偿技术调整,两个轧辊都在45min 内磨削完成且满足精度的要求,走刀痕完全消失。

图8 故障辊形2

图9 故障辊形3

五、结语

随着市场对高端板材需求,CSP薄材产品的质量标准和成本消耗指标日趋苛刻。采用定位误差补偿技术,可保证轧辊磨削精度,降低额外的补偿磨削辊耗,提升磨床有效作业率,实现经济磨削。