转炉余热蒸汽电站热力系统设计与应用

周宏伟 黄刚毅

摘要:钢铁厂转炉生产产生的高温尾部烟气,尾部烟道一般采用余热锅炉进行保温和吸热,吸热产生的饱和蒸汽一般对空排放或回收至热用户,本文引用实例介绍了建设余热汽轮发电站方式综合利用转炉余热蒸汽,为钢铁厂的余热利用提供了一条可行的途径。

关键字:热力系统;设计;应用

1 概述

某钢铁厂现有60t转炉4座和120t转炉4座,转炉在生产过程中其汽化冷却装置产生大量的低压饱和蒸汽,由于转炉容量和建设初期的设计冷却方式的限制,4×120t转炉产生低压饱和蒸汽产量为~60t/h,压力0.8~1.0MPa;4×60t转炉产生低压饱和蒸汽产量为~30t/h,压力~0.5MPa;采暖用户冬季用量~30t/h(0.5MPa),其余蒸汽全部对空排放。为了减少对外蒸汽排放,节约能源,经过初步计算,钢铁厂确定按全部90t/h转炉低压饱和蒸汽汽轮发电组建设余热利用电站,项目于2007年6月开始进行设计及设备采购,2007年9月开工建设,2008年6月投入运行,经过一年的连续稳定运行,平均发电量11.5MW(夏季)、8MW(冬季),取得了巨大的经济效益。

武汉都市环保工程技术股份有限公司于2005年完成江苏兴澄特钢同类型的发电站的设计的基础上(2006年投产),全面论证了钢厂转炉余热的发电潜力,针对钢厂转炉余热系统进行优化,形成完整的低压饱和蒸汽发电热力系统设计及应用流程,为同类型的节能技术的实践提供了一个优良的范例。

2 转炉蒸汽发生系统

2.1 主蒸汽(高压饱和蒸汽)

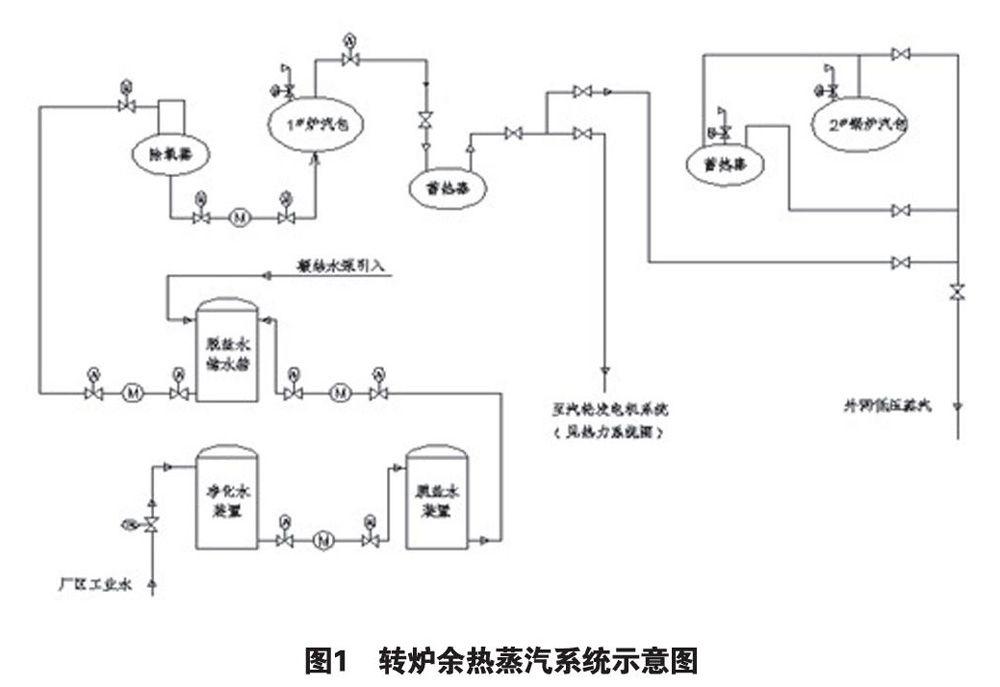

高压饱和蒸汽(压力0.8~1.0MPa)由4×120t转炉生产,系统由净化水装置、贮水罐、除氧系统、锅炉、蓄热器和减压阀组成,锅炉出口连接成母管接入蓄热器,蓄热器出口蒸汽进入电站主蒸汽管道;蓄热器出口旁通设置减压阀,蒸汽减压至~0.5MPa进入全厂供热系统母管。

2.2 补汽系统(低压饱和蒸汽)

详见热力系统图1:

2.3 通过高压、低压蒸汽母管互联互通,为电站汽轮机的稳定运行提供条件,同时,电站汽轮机作为最大用户,通过进汽流量调节维持高、低压母管压力,为转炉和热用户提供稳定的冷却和供热工况;

2.4 汽轮机凝结水直接供给高压锅炉除盐净化水贮水罐,节约水处理运行费用,为了保证汽轮机的稳定运行,低压蒸汽发生系统不接受汽轮机凝结水。

大汽轮机容量至12MW(额定),配备15MW发电机:BN12-1.37/0.3;QFW-15。

3 热力系统设计

热力系统流程图2:

对于汽轮机,其进汽参数要求过热度越高就越有利于运行,为了防止蒸汽带水进入汽轮机,在汽轮机主(补)进汽门前设置汽水分离器;同时,汽轮机通流部分具有相应的疏水能力及抗水击(蚀)措施。

4 技术经济效益分析

4.1 机组于经过一年的试运行(2008年6月6日~2009年6月5日)总运行355×24=8520h;总发电量~80,000,000kW·h;回收除盐净化水~510,000t

4.2 由于余热汽轮发电机组的投产,充分利用汽轮发电机组的调节能力,有效的稳定了转炉循环冷却水系统,使转炉冷却系统始终维持在稳定工作段运行,机组运行阶段,转炉基本上杜绝了对空排汽。

4.3 余热电站成为整个钢铁厂的蒸汽调度中心,在转炉冷却锅炉、净化水站、热用户及发电方面建立完善了的调节机制,形成一套完整的可调节的余热蒸汽利用系统。

4.4 由于钢厂生产过程中大量消耗的一次能源(煤炭),会产生大量的尾气(热污染),余热电站的建设为各节能设备的进一步改造升级提供了接入平台,为钢铁企业节能降耗开创了一片新天地。